КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Теоретичні відомості. Лабораторно-практична робота №4

|

|

|

|

Лабораторно-практична робота №4

Завдання

Літературні джерела.

Контрольні запитання.

1. Навіщо потрібне складання річного плану технічного обслуговування тракторів?

2. Які основні параметри враховуються при розрахунку річного плану ТО?

1. Ільченко В.Ю., Карасьов П.І., Лімонт А.С. та інші Експлуатація машино тракторного парку в аграрному виробництві / Ільченко В.Ю., Карасьов П.І., Лімонт А.С. та інші. – К., Урожай, 1993 – 286 с.

Розрахувати кількість технічних обслуговувань кожного виду для заданої групи тракторів на протязі запланованого періоду згідно індивідуального завдання:

| № в-у | Марка трактора | Кількість тракторів даної марки в господарстві | Планове завдання для кожного трактора | Запланований період використання | Група тракторів |

| Т-150 | 1980 мотогодин | Рік | Б | ||

| Т-150К | 723 мотогодини | Квартал | А | ||

| ДТ-175С | 165 мотогодин | Місяць | А | ||

| ДТ-75М | 23 т | Рік | А | ||

| ДТ-75МВ | 4 т | Квартал | Б | ||

| ДТ-75МЛ | 170 мотогодин | Місяць | Б | ||

| ДТ-75Н | 1810 мотогодин | Рік | Б | ||

| Т-70С | 3 т | Квартал | А | ||

| МТЗ-80 | 0,9 т | Місяць | Б | ||

| МТЗ-82 | 2010 мотогодин | Рік | А | ||

| ЮМЗ-6АЛ | 468 мотогодин | Квартал | Б | ||

| ЮМЗ-6АМ | 130 мотогодин | Місяць | А | ||

| Т-40М | 13 т | Рік | А | ||

| Т-40АМ | 2 т | Квартал | А | ||

| Т-25А1 | 140 мотогодин | Місяць | Б | ||

| Т-25А3 | 1559 мотогодин | Рік | А | ||

| Т-150 | 3 т | Місяць | А | ||

| Т-150К | 8 т | Квартал | Б | ||

| ДТ-175С | 30 т | Рік | Б | ||

| ДТ-75М | 136 мотогодин | Місяць | А |

Скласти письмовий звіт.

Тема: Технічне обслуговування системи живлення карбюраторних двигунів та її діагностування.

Мета: оволодіти майбутніми фахівцями методикою проведення технічного огляду та діагностування системи живлення карбюраторних двигунів.

|

|

|

Обладнання: газоаналізатор.

Головні несправності системи живлення карбюраторних двигунів.

Характерними несправностями систем живлення карбюраторного двигуна є: порушення герметичності і підтікання палива з паливних баків і паливопроводів, забруднення паливних і повітряних фільтрів. У вузлах системи живлення карбюраторних двигунів змінюється пропускна спроможність калібрувальних отворів і жиклерів карбюратора, відбувається зміна попередньо проведених регулювань жиклерів холостого ходу, в камері поплавця карбюратора порушується герметичність голчатого клапана, змінюється рівень палива. Змінюється пружність і довжина пружини в обмежувачах максимальних оборотів колінчастого валу. У паливному насосі можливі прорив діафрагми і зменшення жорсткості пружин. В результаті перерахованих несправностей підвищується витрата палива і збільшується токсичність відпрацьованих газів.

Промивання приладів системи живлення карбюраторних двигунів.

Паливний фільтр промивається в бензині і продувається стислим повітрям, якщо він нерозбірний то проводимо його заміну. Для очищення паливного бака треба зняти датчик рівня палива, промити бак бензином. Ретельно оглянути бак по лінії стику, щоб переконатися у відсутності протікань. При виявленні протікань струменем гарячої води потрібно промити і пропарити бак від залишків бензину, запаяти бак м'яким припоєм.

Всі деталі паливного насоса повинні бути промиті бензином і продуті стислим повітрям. Треба промити в бензині деталі механізму поплавця. Потрібно очистите від масла і бруду кришку карбюратора і всі отвори і канали, промити кришку в ацетоні або бензині і продути стислим повітрям. Всі деталі пускового пристрою потрібно очистити, промити бензином і продути стислим повітрям.

|

|

|

Потрібно очистити від бруду і смолянистих з'єднань жиклери і емульсивні трубки, промити ацетоном або бензином і продути стислим повітрям. Не можна очищати жиклери металевим інструментом або дротом, а також протирати жиклери і інші деталі карбюратора ватою, тканиною або дрантям, оскільки ворсинки можуть засмітити паливні і емульсивні канали. При сильному засміченні можна очистити жиклери голкою з м'якого дерева, змоченою ацетоном.

Потрібно очистити корпус карбюратора від масла і бруду, промити його канали ацетоном або бензином і продути стислим повітрям.

При необхідності канали і емульсивні трубки можна очистити спеціальними розгортками. Потрібно очистити деталі прискорювального насоса, промити бензином, продути стислим повітрям. Перевірка герметичності системи живлення карбюраторних двигунів.

Підтікання палива може відбуватися унаслідок втрати герметичності паливного бака, фільтру, насоса, карбюратора або в численних з'єднаннях паливопровода. Для усунення несправності слід підтягти хомути кріплень паливних шлангів, поміняти пошкоджені прокладки. Негерметичність, що виникла унаслідок механічних пошкоджень елементів системи живлення, усувають шляхом їх заміни.

Перевірка паливної помпи системи живлення карбюраторних двигунів.

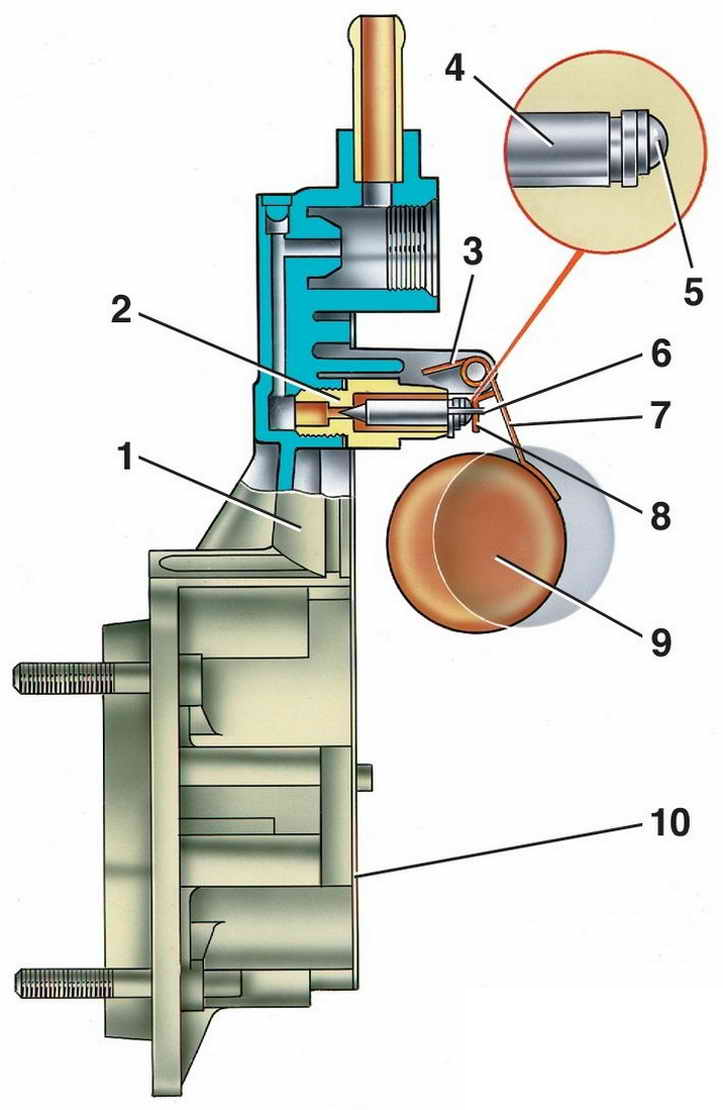

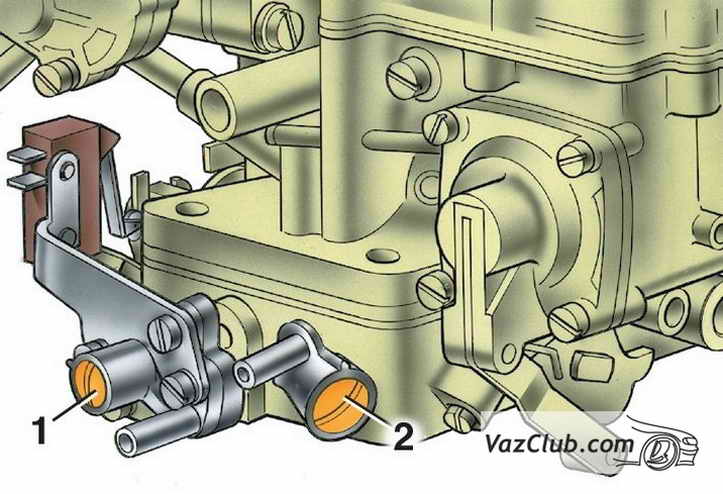

Недостатнє наповнення карбюратора паливом може бути викликане несправністю паливного насоса, а також засміченням або пошкодженням паливопроводів і паливного фільтру тонкого очищення. Для визначення причини несправності потрібно від'єднати шланг від нагнітального патрубка 1 і за допомогою важеля 8 ручної підкачки палива перевірити, чи подається паливо [4] (рисунок 4.1) Якщо паливо не подається, треба від'єднати шланг від впускного патрубка і перевірити, чи створюється розрідження на вході цього патрубка. Якщо розрідження є, то пошкоджені або засмічені паливопроводи або фільтр тонкого очищення. Якщо розрідження немає, несправний паливний насос.

Паливний насос можна перевірити на стенді. Обертаючи вал приводу, що має ексцентриситет 1,25 мм, з частотою 2000 об/хв., перевіряється продуктивність насоса, яка повинна бути не менше 1 л/хв. при 20° С. Тиск нагнітання при нульовій подачі палива повинен бути 0,21 — 0,30 кгс/см2.

|

|

|

При несправності насос потрібно розібрати і перевірити стан деталей. Всі деталі повинні бути промиті бензином і продуті стислим повітрям. Тріщини і облом корпусних деталей недопустимі. Не допускається негерметичність впускного і нагнітального клапанів. Впускний 4 і нагнітаючий 1 патрубки не повинні провертатися в посадочних місцях або мати осьовий зсув. Діафрагма не повинна мати проривів, відшаровувань і затвердінь. Фільтр повинен бути чистим і без проривів. Кромка ущільнювача фільтру по периметру повинна бути рівною. Клапани насоса не повинні заїдати.

Після перевірки всі зношені деталі треба замінити новими. Пошкоджені прокладки насоса завжди замінюються новими і при установці насоса змащуються тонким шаром мастила.

Рисунок 4.1. Діафрагмовий бензонасос з механічним приводом: 1 - всмоктуючий патрубок, 2 - всмоктуючий клапан, 3- сідло усмоктувального клапана, 4- тарілка діафрагми, 5- дистанційна прокладка, 6- верхні мембрани, 7- нижня мембрана, 8- важіль ручної підкачки, 9- пружина важеля, 10- пружина діафрагми, 11- важіль, 12- шток, 13- дистанційна втулка із зливним отвором, 14- корпус, 15- нагнітальний патрубок, 16- сідло нагнітального клапана, 17- нагнітальний клапан, 18- сітчастий фільтр, 19- кришка насоса.

Перевірка і регулювання рівня пального в поплавцевій камері карбюратора.

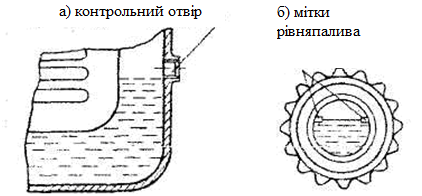

Рівень палива в поплавковій камері карбюратора К-88А (автомобіль ЗИЛ-130) перевіряють через отвір (рисунок 4.2 а), розташований в поплавковій камері і який закривається пробкою. При горизонтальному положенні автомобіля і роботі двигуна на малій частоті холостого ходу паливо повинне бути на рівні нижньої кромки отвору. Рівень палива можна також перевірити, відкрутивши пробку, що закриває канал механічного економайзера і вкрутивши замість неї перехідний штуцер 1 (рисунок 4.2 в), що закінчується скляною трубкою 2 з нанесеними на ній поділками, що вказує межі коливання рівня палива в поплавковій камері.

Рисунок 4.2. Перевірка рівня палива в поплавковій камері карбюратора: а - по контрольному отворі; б - через оглядове вікно; в - за допомогою пристосування зі скляною трубкою; 1 - перехідний штуцер; 2 - скляна трубка.

|

|

|

У карбюраторів К-126М (ГАЗ-24), К-124В (автомобілі УАЗ) і К-126Б (ГАЗ-53А) рівень палива в поплавковій камері контролюють по мітках-виступах через оглядове вікно (рисунок 4.2 б). Рівень палива в поплавковій камері може змінюватися через не герметичність поплавця, неправильної установки, чи заїдання герметичності голчастого клапана.

Герметичність поплавця перевіряють зануренням його у воду, нагріту до 80° С на 30 с. З негерметичного поплавця з'являться пухирці повітря. Видаливши воду з поплавця, його заповнюють і перевіряють масу зважуванням.

Одночасно підгинанням обмежувача 3 ходу поплавця встановлюють зазор А між торцем голки 5 і язичком 4, що повинний бути 1,2—1,5 мм у карбюраторів К-124В, К-126М, К-126Б.

Необхідний для нормальної роботи карбюратора ваз 2107 рівень палива забезпечує правильна установка справних елементів запірного пристрою (рисунок 4.3) [5].

Відстань між поплавком і прокладкою 10, прилеглої до кришки карбюратора ваз 2104 (розмір А), повинен складати 6,5 ± 0,25 мм; регулюється цей розмір підгинанням язичка 8. При цьому опорна поверхню язичка повинна бути перпендикулярна осі голчастого клапана і не повинна мати зазубрин і вм'ятин.

Контроль виробляєте калібром 67.8151.9505. Кришку карбюратора тримайте вертикально так, щоб язичок 8 поплавка злегка стосувався кульки 5 голчастого клапана 4, не занурюючи його.

Величину 8 ± 0,25 мм максимального ходу поплавця регулюйте підгинанням упора 3. Відтяжна вилка 6 голки клапана не повинна перешкоджати вільному переміщенню поплавка.

При установці кришки карбюратора перевірте, чи не зачіпає поплавок за стінки поплавцевої камери.

Перевірка пропускної здатності жиклерів карбюратора.

Пропускну здатність жиклерів визначають по кількості води, що протікає через його дозуючий отвір за 1 хв. під напором водяного стовпа (1000±2) мм при температурі води 19—21° С. Для перевірки пропускної здатності жиклерів застосовують прилади двох типів: для визначення абсолютної і відносної пропускної здатності жиклерів. Перший більш простий за будовою і має більшу точність у порівнянні з другим. При недостатній пропускній здатності жиклер промивають ацетоном чи розгортають отвір.

Рисунок 4.3. Установка рівня палива в камері поплавця карбюратора: 1 - кришка карбюратора; 2 - сідло голчастого клапана;

3 - упор; 4 - голчастий клапан; 5 - кулька запірної голки; 6 - оттяжная вилка голки клапана; 7 - кронштейн поплавця; 8 - язичок; 9 - поплавок; 10 – прокладка.

Регулювання карбюратора в режимі холостого ходу.

Регулювання ведеться на прогрітому двигуні при справній системі запалювання. Температура охолоджуваної рідини повинна бути 75—95°С. Особлива увага повинна бути звернена на несправність свіч і зазори між їх електродами.

Рисунок 4.4. Регулювання системи холостого ходу гвинти регулювання системи холостого ходу карбюратора ваз 2105 [5]: 1 - гвинт кількості суміші; 2 - гвинт якості суміші: а - однокамерного карбюратора; б - двохкамерного карбюратора.

Однокамерні карбюратори і двокамерні (К-126Б, К-126М) на малу частоту холостого ходу регулюють упорним гвинтом 1 (рисунок 4.4) положення дросельної заслінки і гвинтом 2 регулювання якості пальної суміші на холостому ходу. В двокамерних карбюраторах (К-126Б, К-88А) якість пальної суміші регулюють двома гвинтами 2. При вкручувані гвинтів суміш збіднюється, при відкриванні — збагачується.

При непрацюючому двигуні відкручують гвинти 2 до відмови, а потім відкручують кожний на три обороти. Пускають двигун і упорний гвинт 1 встановлюють мінімальну частоту обертання колінчатого вала, при якому двигун працює стійко. Потім, закручуючи чи відкручуючи один із гвинтів 2, знаходять таке його положення, при якому колінчатий вал буде мати найбільшу частоту обертання при незмінному положенні дросельних заслінок. Після цього проробляють ті ж операції з другим гвинтом 2, досягши приблизно однакової роботи обох камер карбюратора. Потім упорним гвинтом 1 зменшують частоту обертання, прикриваючи дросельні заслінки, до усталеної роботи двигуна. При правильному регулюванні двигун повинний стійко працювати при частоті обертання колінчатого вала 425—625 об/хв. у вантажних і 500—850 об/хв. у легкових автомобілів. Правильність регулювання перевіряють, плавно відкриваючи і різко закриваючи дросельні заслінки. Якщо при цьому двигун зупиняється, то частоту обертання варто трохи збільшити за рахунок незначного вкручування гвинта і знову перевірити роботу двигуна. Різниця частоти обертання колінчатого вала при роботі двигуна на правій і лівій камерах карбюратора не повинна бути більш 60 об/хв. Для перевірки по черзі знімають наконечники проводів запалювання зі свічею циліндрів, що живляться правою камерою, а потім зі свічею циліндрів, що живляться лівою камерою. Частоту обертання заміряють тахометром. Тривалість роботи двигуна на кожній групі циліндрів не повинна перевищувати 2 хв.

Перевірка роботи дозувальних систем і пристроїв карбюратора за допомогою газоаналізатора.

Зміст окису вуглецю в відроблених газах, визначають на прогрітому двигуні в режимі холостого ходу при мінімальній частоті обертання колінчатого вала і при частоті обертання, яка рівна 0,6 від номінальної.

Для визначення змісту окису вуглецю застосовують газоаналізатори (рисунок 4.1) мод. НИИАТ, НИИАТ-641 і ін. Для побору проби газу газоаналізатор готують до роботи відповідно до інструкції з його експлуатації. Встановлюють пристрій газоаналізатора у випускну трубу автомобіля на глибину 300 мм від зрізу. При наявності в автомобіля роздільних випускних систем вимірювання повинно проводитися в кожній з них окремо.

Рисунок 4.1. Газоаналізатор «Експерт» [6]. Призначений для вимірювання концентрацій вуглеводнів, вуглекислого газу, кисню і токсичних газів в газоповітряної середовищі на вибухонебезпечних об'єктах і в робочих зонах відповідно до ГОСТ 51330.9-99 і ГОСТ 12.1005-88.

Підвищений вміст СО на малій частоті обертання свідчить про неправильне регулювання системи холостого ходу карбюратора, а на великій частоті обертання — про несправність головної дозуючої системи чи нещільності прилягання клапанів економайзера й прискорювального насоса.

Перевірка прискорювального насосу карбюратора.

Перевірка ведеться на подачу палива при знятому карбюраторі з двигуна. Для перевірки поплавкову камеру заповнюють бензином, під отвір змішувальної камери карбюратора встановлюють посудину. Натисканням на шток прискорювального насоса роблять десять повних ходів поршня і замірюють мензуркою кількість витеклого в посудину бензину. Подача насоса регулюється шайбами, встановлюваними між планкою і голівкою верхньої частини штока поршня насоса.

|

|

|

|

|

Дата добавления: 2017-01-14; Просмотров: 363; Нарушение авторских прав?; Мы поможем в написании вашей работы!