КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Ремонтні цикли, їх тривалість і структура

|

|

|

|

Поняття про ремонтний цикл, обґрунтування його тривалості і структури. За системою ПЗР [14 ] роботи по технічному обслуговуванню і ремонту машин планують заздалегідь і виконують в певній послідовності. Найменший період експлуатації виробу, протягом якого здійснюють в певній послідовності встановлені види технічного обслуговування і ремонту, що повторюється, передбачені нормативною документацією, називають ремонтним циклом. Перелік і послідовність виконання цих робіт в період між капітальними ремонтами (або між введенням в експлуатацію і першим капітальним ремонтом), тобто протягом ремонтного циклу, називають структурою ремонтного циклу.

Тривалість і структуру ремонтного циклу встановлюють з урахуванням всіх чинників, що визначають необхідність ремонтів. Головні в їх числі - терміни служби елементів машин, обумовлені їх зношуванням або втомним руйнуванням. При однаковій їх тривалості ремонтний цикл мав би просту структуру і всі ремонтні роботи можна було б виконувати при капітальних ремонтах, а в період між ними проводити тільки роботи по технічному обслуговуванню. Проте терміни служби елементів реальних машин неоднакові. Якщо ремонт або заміну кожної деталі присвячувати до моменту виходу її з ладу, то кількість ремонтів була б надмірно великою і часте (хоча і плановий) виведення машин в ремонт привело б до дезорганізації виробництва. Тому система ПЗР [14] передбачає групування деталей з приблизно однаковими і кратними термінами служби і проведення їх сумісного ремонту або заміни. Із збільшенням кількості ремонтованих деталей росте і об'єм ремонтних робіт, тобто змінюється вид ремонту. Мінімальним за об'ємом він буде при заміні (ремонті) тільки елементів з малими термінами служби (такий ремонт називають малим - М або поточним - П), більшим - при заміні цих і довговічніших елементів (середній ремонт - С), а максимальним - при одночасній заміні всіх елементів, що мають обмежені терміни служби (капітальний ремонт - К).

|

|

|

Таким чином, тривалість ремонтного циклу визначається найбільшим терміном служби ремонтованих детальний, а його структура - кратністю термінів служби найменш і найбільш довговічних елементів з обмеженими термінами служби. Кратність термінів служби елементів, що замінюються (ремонтованих) при середньому ремонті (С), рівна двом, а при капітальному (К) - двом і чотирьом. У ПТМ можливі самі різні співвідношення між термінами служби елементів, а отже, і різні структури ремонтних циклів. В кожному випадку час між ремонтами машини, що послідовно проводяться, який називається міжремонтним періодом, визначається терміном служби групи елементів, що мають найменшу довговічність.

Структури ремонтних циклів деяких видів ПТМ по Єдиній системі ПЗР [14] приведені в табл.3.1. Для вантажопідйомних машин (рис.3.1(122), а) тривалість ремонтних циклів встановлена залежно від режиму їх роботи, а для стрічкових конвеєрів - в залежності від типу обслуговуючого виробництва, який визначає інтенсивність їх використання.

Оптимізація структури ремонтних циклів. Структура і тривалість ремонтних циклів залежать від умов експлуатації машин і показників їх надійності, що формуються на стадіях проектування, виробництва і монтажу машин. На основі їх поліпшення можна подовжити ремонтний цикл і поліпшити його структуру - зменшити кількість технічних обслуговуванні і ремонтів, продовжити міжремонтні періоди, зменшити об'єми робіт.

Систематичні дослідження свідчать про те, що тривалість і структура ремонтних циклів потребують систематичного перегляду з урахуванням змін, що відбуваються, в конструкціях і умов роботи машин. Найбільш істотними з них останніми роками були: а) створення блокових і уніфікованих конструкцій з вищою ремонтною і експлуатаційною технологічністю; б) перехід підприємств на п'ятиденний робочий тиждень, що дозволяє проводити крупні ремонти в неробочі дні; в) впровадження прогресивних методів зміцнення деталей машин і збільшення міжремонтних періодів; г) удосконалення системи ремонту і підвищення його якості.

|

|

|

Рис. 3.1(122). Структури ремонтних циклів мостових електричних кранів:

1 - по єдиній системі ПЗР [14], б - по рекомендаціях Д.І. Зіяєва; в - кранів загального призначення вантажопідйомністю 80-320 т, в - те ж, для спеціальних мостових кранів вантажопідйомністю 5-20 т, 1-4 - режими роботи; 1 - легкий (Л); 2,3 - - важкий (В); 4 - дуже важкий (ДВ).

У основу оптимізації ремонтних циклів зазвичай кладуть результати статистичних досліджень термінів служби всієї номенклатури замінюваних елементів машин з однаковими (близькими) режимами роботи. По ним проводять об'єднання деталей і складальних одиниць (з близькими або кратними термінами служби) в ремонтні групи. Центрами групування вибирають найбільш дорогі елементи, оскільки погане використання терміну їх служби збитковіше, ніж дешевих. Зокрема рекомендовані покращувані структури ремонтних циклів для мостових електричних кранів (рис. 3.1(122), б, в).

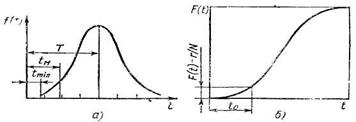

Оптимізація міжремонтних періодів. Терміни служби елементів машин коливаються вшироких межах. Якщо плановий ремонт проводити раніше закінчення найменшого терміну служби елементу  (рис. 3.2(123)), то при цьому замінюватимуть всі елементи до вичерпання ними повного терміну служби. При цьому витрати по заміні всіх N елементів, віднесені до одиниці часу, складуть

(рис. 3.2(123)), то при цьому замінюватимуть всі елементи до вичерпання ними повного терміну служби. При цьому витрати по заміні всіх N елементів, віднесені до одиниці часу, складуть

де  - загальні витрати по заміні одного елементу, віднесені до одиниці часу, при плановому ремонті, по формулі 3.2, при

- загальні витрати по заміні одного елементу, віднесені до одиниці часу, при плановому ремонті, по формулі 3.2, при  . Якщо термін проведення планового ремонту

. Якщо термін проведення планового ремонту  встановити таким, що деяке число елементів r з генеральної сукупності N вийде з ладу до закінчення цього терміну, зажадавши r ремонтів, то витрати по заміні цих r елементів, віднесені до одиниці часу, складуть

встановити таким, що деяке число елементів r з генеральної сукупності N вийде з ладу до закінчення цього терміну, зажадавши r ремонтів, то витрати по заміні цих r елементів, віднесені до одиниці часу, складуть

де Эр - загальні витрати по заміні одного елементу, віднесені до одиниці часу, при ремонті по потребі, по формулі (3.1).

|

|

|

При певному числі елементів r величина Рr буде більше величини Р'N. У першому наближенні можна прийняти

буде оптимальним по умові мінімальних витрат на заміну елементів при їх відмові, а термін служби, відповідний цій величині r при цьому законі розподілу довговічності елементів, буде оптимальним терміном проведення планового ремонту по критерію мінімальних витрат.

Таблиця 3.1

Структури ремонтних циклів деяких видів ПТМ [14]

Позначення К - капітальний ремонт, О - технічне обслуговування, П - поточний ремонт, С - середній ремонт, індекси при П і С - номер ремонту Тц- ремонтний цикл, t - міжремонтний період, t0 - період між технічними обслуговуваннями.

Рис. 3.2(123). До визначення оптимального міжремонтного періоду

а - функція розподілу відмов f (t); б - функція вірогідності відмов F(t);( -найменший термін служби елементу,

-найменший термін служби елементу,  - терміни проведення планового ремонту, Г - середній ресурс елементу)

- терміни проведення планового ремонту, Г - середній ресурс елементу)

При обчисленні  і

і  величини tмut'м мають різні значення (t'м = tм). У наближених розрахунках по формулі (3.1) можна приймати tм=t'м = tmin. Знайшовши далі r - по формулі (3.3), оптимальний термін проведення планового ремонту (міжремонтний період) tо можна визначити по полігону функції розподілу терміну служби (рис. 3.2(123), б), як значення t, відповідне [t]

величини tмut'м мають різні значення (t'м = tм). У наближених розрахунках по формулі (3.1) можна приймати tм=t'м = tmin. Знайшовши далі r - по формулі (3.3), оптимальний термін проведення планового ремонту (міжремонтний період) tо можна визначити по полігону функції розподілу терміну служби (рис. 3.2(123), б), як значення t, відповідне [t]

3.3. Поточне планування і підготовка робіт по технічному обслуговуванню і ремонту

Категорії складності ремонту. Ступінь складності ремонту машини в Єдиній системі ПЗР [14] оцінюють категорією складності ремонту (табл. 3.2) в ремонтних одиницях. Її позначають буквою R (для механічної частини машини – Rм, для електричної частини – Rє, а значення в ремонтних одиницях - числовим коефіцієнтом перед цією буквою. Наприклад, 1R означає, що машина має першу категорію складності ремонту.

Таблиця 3.2

Категорії складності ремонту деяких видів вантажопідйомних і транспортуючих машин [44]

Загальну трудомісткість робіт по планових ремонтах і технічному обслуговуванню машин даною підприємства визначають підсумовуванням ремонтних одиниць по всьому парку машин. Цей показник служить основою для поточного планування вказаних робіт: для визначення потрібної кількості робочих, верстатів, матеріалів, загальних витрат на ремонт і так далі

|

|

|

Планування і розрахунок робочої сили для технічного обслуговування і ремонту ПТМ проводять по нормативах часу в годинах на одну ремонтну одиницю [14, таблиця. 7]. Розрахунок потрібної кількості робочих для виконання планових ремонтів проводять на підставі річного плану ремонту устаткування роздільно для механічної і електричної частин устаткування по формулі

де К - потрібна кількість робочих;  - сумарна кількість щорічно ремонтованих одиниць устаткування (у ремонтних одиницях) при капітальному, середньому і малому ремонтах;

- сумарна кількість щорічно ремонтованих одиниць устаткування (у ремонтних одиницях) при капітальному, середньому і малому ремонтах;  - нормативи часу на одну ремонтну одиницю для капітального, середнього і малою ремонтів по [14, таблиця. 7]; Ф - дійсний річний фонд часу робочого;

- нормативи часу на одну ремонтну одиницю для капітального, середнього і малою ремонтів по [14, таблиця. 7]; Ф - дійсний річний фонд часу робочого;  - коефіцієнт перепрацювання норм.

- коефіцієнт перепрацювання норм.

Розрахунок потрібної кількості чергових слюсарів для технічного обслуговування парку устаткування

де  або

або  - сума ремонтних одиниць обслуговуваного устаткування (згідно для механічної і електричної частин); k - коефіцієнт змінності роботи устаткування; Н - норматив міжремонтного обслуговування на одного робочого в зміну в ремонтних одиницях (Н = 200 для слюсарів по обслуговуванню механічної частини і Н = 650 для електрослюсарів по обслуговуванню електричної частини кранів при легкому і середньому режимах роботи).

- сума ремонтних одиниць обслуговуваного устаткування (згідно для механічної і електричної частин); k - коефіцієнт змінності роботи устаткування; Н - норматив міжремонтного обслуговування на одного робочого в зміну в ремонтних одиницях (Н = 200 для слюсарів по обслуговуванню механічної частини і Н = 650 для електрослюсарів по обслуговуванню електричної частини кранів при легкому і середньому режимах роботи).

Планування витрати матеріалів. Річна витрата основних матеріалів на ремонт і технічне обслуговування згідно роботі [14] підраховується по формулі

де  =1,15 - коефіцієнт, що враховує витрату основних матеріалів на технічне обслуговування; Ні - норма витрати матеріалу на один капітальний ремонт на одну ремонтну одиницю [14, таблиця. 10];

=1,15 - коефіцієнт, що враховує витрату основних матеріалів на технічне обслуговування; Ні - норма витрати матеріалу на один капітальний ремонт на одну ремонтну одиницю [14, таблиця. 10];  = 0,6;

= 0,6;  =0,2 - коефіцієнти, що характеризують співвідношення між кількістю матеріалу, що витрачається при середньому і капітальному ремонтах;

=0,2 - коефіцієнти, що характеризують співвідношення між кількістю матеріалу, що витрачається при середньому і капітальному ремонтах;  - сумарна кількість щорічно ремонтованих одиниць устаткування (у ремонтних одиницях) при капітальному, середньому і малому ремонтах.

- сумарна кількість щорічно ремонтованих одиниць устаткування (у ремонтних одиницях) при капітальному, середньому і малому ремонтах.

Календарне планування робіт по технічному обслуговуванню і ремонту устаткування - обов'язковий; елемент Єдиної системи ПЗР [14]. Проект плану готують з урахуванням встановлених міжремонтних періодів, фактично відпрацьованого годинника або змін за період від останнього планового ремонту кожної машини і нормативів тривалості простою машин в ремонті [14, таблиця. 9]. Згідно нормативів [14] устаткування, лімітуюче виробництво, до якого відносяться ПТМ, необхідно ремонтувати у три зміни. Перед складанням плану проводять технічний огляд всього устаткування підприємства, виявляють фактичний стан кожної машини, її відповідність планованому виду ремонту і вносять корективи до попередніх проектів плану, план ремонту ПТМ, підконтрольних Держтехнагляду, складають окремо від плану ремонту технологічного устаткування, але обидва плани пов'язують між собою.

Технологічна, матеріальна і організаційна підготовка робіт. Технологічна підготовка полягає в розробці типових технологічних процесів збирання-розбирання машини і виготовлення деталей, а також в складанні відомості дефектів машини. Її складають за 2-3 місяці до зупинки машини на ремонт, приурочуючи це до проведення чергового технічного обслуговування. Відомість складає кваліфікований працівник з урахуванням пропозицій персоналу, обслуговуючого машину. Несправності виявляють в основному по зовнішніх ознаках, тому закриті частини машин при огляді слід відкрити. Відомість повинна відображати всі виявлені дефекти і містити вказівки про необхідність ремонту або заміни окремих деталей і складальних одиниць, а також пропозиції по уніфікації і підвищенню експлуатаційних якостей деталі, складальної одиниці і машини в цілому. При складанні відомостей доцільно використовувати спеціальні бланки, за наявності яких особа, провідна огляд, тільки підкреслює дані, що відносяться до машини, що оглядається, і заповнює окремі графи. Номенклатура ремонтної документації наказана ГОСТ 2.602-68.

Матеріальна підготовка полягає в своєчасному отриманні або виготовленні запасних частин і складальних одиниць, постачанні інструментами і пристосуваннями, матеріалами і купувальними комплектуючими виробами. Кількість запасних частин і складальних одиниць, що зберігаються на складі, повинна забезпечити потребу в них при всіх видах робіт по технічному обслуговуванню і ремонту. В той же час запас їх не повинен перевищувати кількості, передбаченої нормативами. Для електротехнічного устаткування, крім того, встановлені зразкові норми технічно необхідного резерву у відсотках до кількості устаткування, що діє (контролери - 10%; пакетні і кінцеві вимикачі, барабанні перемикачі, гальмівні електромагніти, реле - 5%; асинхронні електродвигуни - 5-6%; магнітні пускачі, контактори, кнопки управління-2% і т. д.).

При створенні запасів виникає проблема повноти задоволення попиту на запасні частини і мінімізації функції витрат на них при заданих обмежених термінах виконання робіт. Єдина система ПЗР [14] не містить конкретних вказівок по номенклатурі і кількості запасних частин. Ці питання ремонтні служби підприємств вирішують самостійно. Основним методом встановлення складу (номенклатури) запасних частин і їх кількості в галузевому масштабі є аналіз даних про відмовлений і термінах служби конкретних елементів машин.

Такі дані не містяться в довідковій літературі і їх отримують за наслідками спеціальних досліджень.

Організаційна підготовка робіт по технічному обслуговуванню і ремонту машин включає: оформлення нарядів бригадам робочих, провідне обслуговування або ремонт, замовлень цехам на виготовлення і ремонт деталей і складальних одиниць і вимог на отримання їх з складу; видачу завдань на складання ремонтної документації; організацію і устаткування робочого місця, підготовку спеціальних пристосувань і інструментів; організацію виробничих операцій і транспортних для такелажу робіт і т. д.

Порядок передачі машин в ремонт і з ремонту визначений ГОСТ 19504-74 і Єдиною системою ПЗР [114]. Передачу в ремонт здійснюють відповідно до графіка ремонту. Підставою для цього служить місячний план ремонту, складений на базі річного плану. Зупинка вантажопідйомних машин на ремонт може бути здійснена також поза планом по вказівці особи відповідального за їх справний стан.

Устаткування крана після ремонту повинне відповідати Правилам Держтехнагляду [45]. Дозвіл на передачу машини в експлуатацію після малого ремонту дає особа, яка відповідає за її справний стан, а після капітального - здійснюють відповідно до Правил Держтехнагляду [45]. Акт приймання підписують після закінчення випробувального терміну, рівного для малого ремонту 8 годин, для середнього - 16 годин, для капітального 24 години.

|

|

|

|

|

Дата добавления: 2015-07-13; Просмотров: 3484; Нарушение авторских прав?; Мы поможем в написании вашей работы!