КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Лекция 2. Процессы рудоподготовки в горнорудной промышленности. Задачи, методы, технологические процессы рудоподготовки 1-4-го поколений

|

|

|

|

Сущность технологий, применяемых в горно-металлургической промышленности, сводится к последовательному концентрированию полезных компонентов в товарном продукте, который можно использовать как готовый материал для химико-металлургической переработки. Концентрирование включает две основные операции:

1) раскрытие зерен полезных минералов на фазы, контрастные по содержанию;

2) разделение этих фаз на основе различия физических, физико-химических или химических свойств.

При подготовке руды к обогащению разрушение горной породы осуществляют для того, чтобы разделить добытую из недр руду на частицы определенных размеров и на слагающие ее минералы, чтобы затем отделить промышленно полезные минералы от пустой породы.

Будем называть технологию разрушения горных пород собирательным термином «дезинтеграция» от латинского слова integer – целый и приставки de, означающей нарушение целостности.

При обогащении полезных ископаемых дезинтеграции подвергают рудную часть добываемых горных пород

В практике механической обработки полезных ископаемых и обогащения часто употребляют более узкие термины: дробление и измельчение. Под дроблением обычно понимают процесс дезинтеграции, в результате которого большая часть готового продукта оказывается крупнее 5 мм, а под измельчением – процесс, весь продукт которого мельче 5 мм. Граничный размер, разумеется, условен и может колебаться в некоторых пределах в зависимости от типа обрабатываемого материала и особенностей технологии последующей переработки.

Основную группу твердых материалов, подвергающихся дезинтеграции, представляют различные виды минерального сырья, которое приходится дробить и измельчать в процессе первичной обработки. Эта группа включает в себя:

|

|

|

1) руды, используемые в качестве металлургического, горно-химического и неметаллического сырья;

2) твердое энергетическое топливо;

3) цементное сырье и строительные материалы;

4) горные породы, используемые в дорожном и гражданском строительстве в качестве инертных наполнителей.

Общее количество материалов, ежегодно подвергаемых дезинтеграции, составляет 3–3,5 млрд. т, а расход электроэнергии на эти процессы составляет 4,5–5 % ее общего производства в стране. Масса дробильно-измельчительного оборудования, перерабатывающего 1 млн. тонн горного сырья в год, составляет в среднем 1 тыс. тонн. Значительная часть металла (от 1 до 3 кг на 1 т дробимой и измельчаемой руды в зависимости от ее характеристики и степени измельчения) безвозвратно теряется в результате абразивного и коррозионного износа измельчающих тел и футеровок рабочих органов машин. В целом безвозвратные потери металла в процессах дезинтеграции минерального сырья составляют до 4 млн. тонн в год, или 2 % общего производства его в стране.

Процессы дробления и измельчения, как правило, являются многостадиальными, а для размещения оборудования требуется несколько корпусов с тяжелыми железобетонными фундаментами, что обусловливает большие затраты на здания и сооружения. Так, например, в структуре капитальных вложений на обогатительное производство на долю дробильно-измельчительных отделений приходится 45-55 % общих затрат.

Обслуживание многостадиальных дробильно-измельчительных отделений требует многочисленного технологического и ремонтного персонала, работа которого в основном связана с ручным трудом.

Избыточный уровень шума, повышенная вибрация, обильное пылеобразование при сухих способах обработки пагубно влияют на окружающую среду и делают процессы дробления и измельчения одними из наиболее профессионально тяжелых с точки зрения охраны труда.

|

|

|

Если учесть, что помимо переработки минерального сырья процессы разрушения твердых материалов широко применяются в целлюлозно-бумажной промышленности для подготовки древесины, в пищевой промышленности, в производстве медицинских препаратов, при переработке бытовых и промышленных отходов и в ряде других отраслей, то можно сделать вывод, что они являются одними из наиболее массовых и в то же время энерго-, металло-, капитало- и трудоемких технологических процессов в народном хозяйстве. Наряду с этим существующие методы дезинтеграции не удовлетворяют ряду требований промышленного производства.

Во-первых, традиционные процессы разрушения отличаются низкой селективностью. Это выражается в том, что при разделении многокомпонентных материалов приходится нарушать целостность самих компонентов, что вредно сказывается на их технических и технологических свойствах. Например, переизмельчение минералов, из которых состоят горные породы, является основной причиной технологических потерь при обогащении полезных ископаемых.

Во-вторых, традиционные процессы дробления и измельчения пригодны для разрушения не всех твердых материалов: особо прочные материалы (металлы, твердые сплавы, сырье для порошковой металлургии, абразивные, керамические и ряд других) известными способами разрушаются неэффективно или вообще не разрушаются. Вместе с тем необходимость дезинтеграции таких материалов остро ощущается как в ряде развивающихся в последнее время технологий синтеза новых материалов, так и при переработке вторичного сырья, поскольку большинство промышленных отходов относится к трудноразрушаемым объектам.

В-третьих, для некоторых технологий, в частности при обогащении полезных ископаемых и при подготовке горно-химического сырья, серийно выпускаемое измельчительное оборудование уже не обеспечивает получения необходимой крупности измельчения. Это связано как с резким изменением минерально-сырьевой базы, вызвавшим вовлечение в переработку большого количества тонковкрапленных руд, так и с новыми требованиями промышленности к качеству сырья.

|

|

|

Сложившееся положение в области дробления и измельчения руды в принципе характерно для мировой практики в целом. Чтобы понять причины создавшейся ситуации, проанализируем основные этапы развития техники и технологии дезинтеграции.

Согласно терминологии, принятой в последнее время при анализе и планировании научно-технического прогресса, под новым поколением техники понимают системы машин, оборудования, технологических процессов, энергетических источников, которые обеспечивают резкое повышение технического уровня системы при реализации новаторских изобретений.

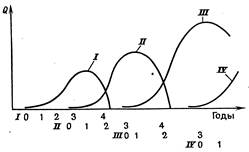

Жизненный цикл одного поколения техники охватывает пять фаз (рисунок 1): создание (0), освоение (1), распространение (2), стабильность или зрелость (3) и старение (4). Графическая модель смены фаз (0-4) и поколений (I-IV) изображена на рисунке 2.

|

|

| Q – объем производства тех- никой данного поколения. | |

| Рисунок 1. Фазы жизненного цикла одного поколения техники | Рисунок 2. Графическая мо- дель смены поколений техники. |

Революционные сдвиги в развитии техники связаны с формированием нового технического направления в определенной ее области, означающего переход к новому физическому принципу организации процессов, что приводит к качественному скачку в эффективности производства. Как правило, это обусловлено крупными научными открытиями. Каждое направление включает ряд сменяющих друг друга или развивающихся параллельно поколений техники.

Анализ истории развития техники показывает, что перевороты, связанные с возникновением новых направлений и сменой поколений техники, наблюдались систематически с постепенно сокращающейся периодичностью (в течение второго тысячелетия: XII-XIII вв., XV-XVI вв., конец XVIII-начало XIX вв., середина XIX в., конец XIX-начало XX вв., 40-е – 50-е годы XX в. – первая научно-техническая революция (НТР), середина 70-х – середина 90-х годов – вторая НТР, можно прогнозировать третью НТР в 10-20-е годы XXI в.).

В последние десятилетия периодичность смены поколений техники составляет в среднем 15-20 лет, поскольку конечные фазы предыдущего и начальные фазы последующего поколений совпадают во времени. Жизненный цикл поколения техники – 70-80 лет.

|

|

|

Рассмотрим историческую последовательность смены направлений и поколений применительно к процессам дезинтеграции.

Механическое разрушение с целью дезинтеграции – один из наиболее древних трудовых процессов, освоенных человеком. Для этой цели им был выработан арсенал приемов:

1) раздавливание, наступающее после перехода напряжений за предел прочности на сжатие;

2) раскалывание в результате расклинивания, когда в материале создаются напряжения растяжения, приводящие к разрыву кусков;

3) излом – в результате изгиба;

4) срезывание, при котором материал подвергается деформации сдвига;

5) истирание, при котором внешние тонкие слои материала подвергаются деформации сдвига и постепенно срезываются;

6) удар, при котором перечисленные нагрузки носят динамический характер.

Тысячелетиями эти приемы осуществлялись вручную с помощью простейших орудий труда, а в некоторых сферах деятельности человека такая ситуация сохраняется и до сих пор. Очевидно, что первый качественный переворот следует отнести к появлению механизмов в виде каменных жерновов и других простейших устройств для помола зерна, приводимых в действие с помощью мускульной энергии человека и домашних животных.

Начало возникновения дезинтеграции с использованием механизмов датировать довольно трудно. Горное дело явилось той отраслью промышленного производства, которая стимулировала развитие машинных способов дезинтеграции. В связи с необходимостью резкого увеличения производительности при переработке руд и подготовке их к плавке в эпоху бурного развития металлургии в XVI в. появились первые машины для обработки сравнительно больших масс материала – такие, как толчеи, валки, бегуны, вначале с водяным, а с XVII века – с паровым приводом.

Помимо задачи повышения производительности труда по переработке руды научно-технический прогресс машинных способов дезинтеграции был ориентирован на решение следующих основных задач:

1) увеличение предельной прочности материалов, которые могут подвергаться дезинтеграции;

2) повышение предельно возможной крупности исходного продукта;

3) снижение крупности конечного продукта.

Настоятельная необходимость решения этих задач отодвигала на второй план такие факторы, как энерго- и металлоемкость машин, низкая селективность и многостадиальность процесса.

Поставленной цели достигали благодаря применению максимально простых конструктивных решений машин, исключительно надежных в условиях массовой переработки материалов в тяжелых эксплуатационных условиях.

Возможности дробильно-измельчительных машин, созданных в период XVI—XIX вв., с точки зрения прочностных свойств материалов, которые они могли разрушать, ограничивались мягкими горными породами и рудами средней крепости – не более 10-12 по шкале М. М. Протодьяконова.

Поскольку сжимающие нагрузки доминируют при разрушении горных пород, профессором М. М. Протодьяконовым была разработана шкала их крепости по напряжению на сжатие. Коэффициент крепости принят равным 10–7 разрушающего усилия на сжатие, измеренного в паскалях. Согласно этой шкале, все горные породы делятся на 10 категорий, характеризующихся коэффициентами крепости (от 0,3 – для самых слабых до 20 – для наиболее прочных пород). Материалы, разрушающиеся при усилии сжатия более 2*108 Па, в шкалу не включены. Они считаются особо прочными, не поддающимися эффективному механическому разрушению.

Формирование данного, если можно так выразиться, нулевого поколения закончилось на рубеже XIX и XX веков созданием машин, составляющих основу современной технологии дезинтеграции руд. Необходимость вовлечь в переработку бедные тонковкрапленные руды черных и цветных металлов, отличающиеся большей прочностью, обусловила создание технологий тонкого измельчения при значительном увеличении объемов переработки. Появились новые конструкции дробильно-измельчительных машин, способные дробить и измельчать в потоке скальные породы с коэффициентом крепости 16-18 до крупности вплоть до 10 мкм. К ним относятся щековая дробилка (изобретена в 1858 г.), конусная дробилка (1878 г), вращающиеся барабанные мельницы с использованием в качестве измельчающих тел каменной гали, металлических шаров, стержней (конец XIX века) (смотри рисунок 3).

При создании этих машин в качестве основного способа разрушения было использовано раздавливание, т. е. сжатие куска материала, захваченного между рабочими органами машины (щеки, конус и корпус, стержни, шары). Безусловно, характер деформационного нагружения более сложен, и в реальном процессе происходят также раскалывание, удар, истирание, но превалирующим остается раздавливание. Таким путем конструктивно наиболее просто удалось создать в рабочем пространстве машин необходимую энергонапряженность, хотя с физической точки зрения организация процесса стала крайне нерациональной, так как горные породы имеют наибольшую прочность именно на сжатие.

Этот исторический экскурс приведен, чтобы подчеркнуть, что со средних веков в течение ряда столетий вплоть до XX в. при развитии процессов дезинтеграции принципы их организации, по сути дела, оставались неизменными: твердое тело разрушалось путем воздействия на него механического приспособления (рабочего органа машины) с использованием приемов, освоенных еще на заре развития человечества.

В отличие от дезинтеграции материалов, в области разрушения горных пород в массиве уже в XVI в. возникло новое направление: применение пороговых взрывов заменило кирковую и клиновую работу в забое.

Первое поколение современной технологии дезинтеграции руд для подготовки их к обогащению, так называемая технология стадиального дробления и измельчения, стабилизировалось в 30-е годы XX века. Эта технология неразрывно связана с взрывным способом ведения горных работ и для наиболее прочных тонковкрапленных руд включает до семи стадий:

I – дробление при взрывной отбойке, в процессе которого рудное тело превращается в раздробленную силой взрыва горную массу. Максимальная крупность кусков исходной руды в зависимости от способа разработки (открытая или подземная) и физико-механических свойств пород составляет от 500 до 1500 мм;

II – крупное дробление в конусных или щековых дробилках до 100-350 мм;

III – среднее дробление в конусных дробилках до 40-100 мм;

IV – мелкое дробление в конусных дробилках до 10-30 мм;

V – грубое измельчение в стержневых мельницах до 2-6 мм;

VI – тонкое измельчение в шаровых мельницах до 0,5-1 мм;

VII – сверхтонкое измельчение в шаровых мельницах до 0,05-0,1 мм.

Удельные энергозатраты по стадиям механической дезинтеграции в зависимости от прочностных характеристик руды распределяются следующим образом. кВт-ч/т:

крупное дробление 0,3-0,5

среднее и мелкое дробление 0,8-1,2

грубое и тонкое измельчение 18-20

сверхтонкое измельчение 50 и более

Дальнейшее развитие дробильно-измельчительной техники шло эволюционным путем – по линии укрупнения машин в целях увеличения их единичной мощности, что обусловливалось прогрессом в развитии конструкций электропривода, создании конструкционных материалов и станков.

К концу 50-х – началу 60-х годов для крупного дробления повсеместно начали применять конусные дробилки с шириной загрузочного отверстия от 1065 до 1525 мм.

Из-за сравнительно низкой производительности, большей крупности дробленого продукта по сравнению с продуктом конусных дробилок, а также невозможности прямой загрузки руды из транспортных средств щековые дробилки в I стадии дробления постепенно стали вытесняться конусными.

В стадиях среднего и мелкого дробления господствующее положение заняли стандартные и короткоконусные дробилки Саймонса с диаметром конуса 2135 мм, работающие с грохотами вибрационного типа с площадью поверхности грохочения до 9 м2.

Двойную функцию выполняли стержневые мельницы. Принимая дробленую руду крупностью в среднем –20 мм, при замкнутом цикле дробления они производили грубое измельчение. При влажных глинистых рудах, когда мелкое дробление в обычном замкнутом цикле затруднительно, стержневая мельница в открытом цикле дробления (или в замкнутом, но с более крупными отверстиями сит грохотов, исключающими забивание) выполняла роль дробилки сверхмелкого дробления. В обоих случаях она подготавливала идеальное питание для шаровых мельниц с максимальным размером кусков 2-6 мм. Вместимость стержневых мельниц, в 30-е годы составлявшая 17 м3, к концу 50-х годов достигла 81.5 м3.

Тонкое (для получения материала крупностью 50-80 % класса –0,074 мм) и сверхтонкое (при необходимости получения более мелкого материала) измельчение производили в шаровых мельницах. Их вместимость выросла от первоначальных 18 до 49 м3 к концу 50-х годов, но диаметр не превышал 3,6 м.

Мельницы этого диаметра работали с шарами диаметром до 50 мм, что обеспечивало их оптимальное соотношение (от 100:1 до 80:1), соответствующее наиболее рациональному использованию мощности мельницы.

Указанное оборудование, обеспечивая достаточно высокую производительность технологических линий до 3000 т/сутки (или 1 млн. т/год), одновременно гарантировало оптимальную крупность продукта по стадиям. Последнее обстоятельство существенно, поскольку для разрушения раздавливанием кусок материала должен быть надежно захвачен между рабочими поверхностями машины (щеками, конусом и корпусом, стержнями, шарами).

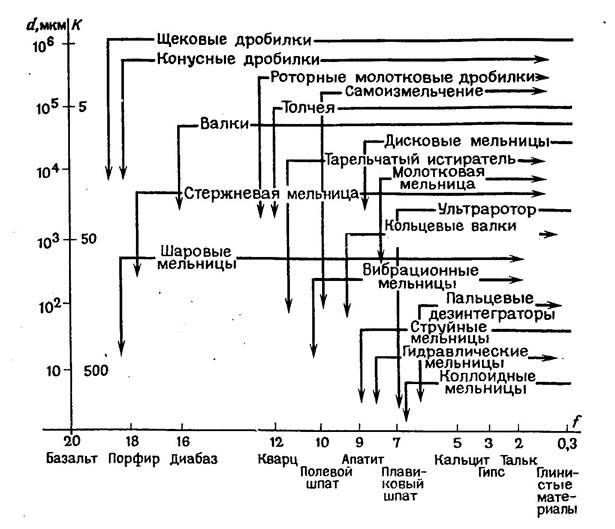

Рисунок 3. Сравнительные характеристики дробильно-измельчительных машин по предельной прочности f разрушаемых в них руд, диапазону крупности d исходного и конечного продуктов, степени сокращения К.

Это условие определяется углом захвата, а также коэффициентом трения (в динамических условиях) между рабочими органами и разрушаемым материалом. С учетом этого обстоятельства крайне важно поддержание оптимального состава продукта, поступающего в каждую стадию, по крупности. Наличие кусков материала сверхкритической крупности приводит к резкому снижению эффективности процесса (падает производительность по готовому классу, повышаются удельный расход энергии и износ металла). Особенно важно поддержание оптимальной крупности дробленого продукта, поступающего на шаровое измельчение.

Технология первого поколения стала своего рода классической. Они пригодна для подготовки руд любой категории крепости, в том числе вязких, глинистых. В этом отношении она универсальна. Для тонковкрапленных полиметаллических руд она является, по существу, единственной широко применяемой в мировой практике. Для нее характерны наиболее низкие сквозные удельные энергетические затраты для получения заданного класса крупности. Вместе с тем вследствие многостадиальности она требует максимальных капитальных затрат на здания и сооружения, а большое число агрегатов — значительного количества технологического и ремонтного персонала. Поэтому с ростом мощности фабрик по переработке естественным было стремление сократить число стадий в технологической схеме, исключив громоздкое оборудование, и уменьшить число агрегатов в каждой из них.

Технология второго поколения, получившая широкое распространение с 50-х годов, в соответствии с этой новой тенденцией характеризуется исключением из схемы одной стадии – операции грубого измельчения в стержневых мельницах, требовавшей значительной производственной площади для установки машины с учетом ее повышенной длины и наличия устройства для загрузки стержней.

Такое технологическое упрощение стало возможным только на основе прогресса в области конструирования и изготовления оборудования. Попытки внедрить бесстержневую технологию в 30-х годах окончились неудачно в связи с отсутствием технической базы.

Основными элементами технического прогресса во втором поколении были разработка и освоение производства надежных в работе вибрационных грохотов с большой активной площадью грохочения, крупных шаровых мельниц, гидроциклонов и песковых насосов с регулируемой подачей.

Создание рядом американских фирм вибрационных грохотов тяжелого и сверхтяжелого типов позволило надежно замкнуть цикл дробления и обеспечить стабильное качество продукта, поступающего на измельчение (крупностью 10 мм и менее). В начале 60-х годов площадь грохотов составляла 9 м2, в начале 70-х – 15 м2,. а в последнее время достигла 40 м2.

Появление крупных шаровых мельниц диаметром более 4 м вместимостью до 141 м3 с приводом мощностью до 4000 кВт дало возможность при использовании шаров диаметром 75 мм и более повысить верхний предел крупности принимаемого продукта без значительного снижения эффективности их работы.

Переход от механических классификаторов (реечных и спиральных) к гидроциклонам позволил интенсифицировать классификацию в цикле измельчения, повысить точность разделения, увеличить плотность слива, поступающего в основную флотацию. Эффективная работа гидроциклонов обеспечивалась песковыми насосами с большой подачей и регулируемым питанием, обладающими высоким ресурсом работы.

Сочетание этих агрегатов дало возможность обеспечить надежную работу всего передела и автоматизировать технологический процесс дезинтеграции в целом. Гарантированная крупность питания, поступающего из цикла дробления, исключила необходимость в разгрузочных решетках мельниц, предназначавшихся для нормальной работы насосов и гидроциклонов. Отсутствие решеток обеспечило безостановочную работу мельниц, что особенно важно для полностью автоматизированного цикла измельчения в условиях большой производительности.

Для того чтобы компенсировать ликвидацию стадии грубого измельчения, соответствующая часть работы была передана в стадии дробления, начиная с дробления при взрыве.

Несмотря на то, что средства погрузки и транспортирования взорванной горной массы к этому периоду значительно укрупнились (вместимость ковша экскаватора увеличилась к началу 70-х годов до 11,5-13 м3, а самосвалов – до 100 т), техника буровзрывных работ обеспечила сохранение максимального размера кусков руды, поступающих на крупное дробление, в пределах 900–1300 мм.Поэтому размеры дробилок крупного дробления не только остались без изменения, но даже появилась тенденция ограничиваться машинами с максимальными размерами приемной щели 1350-1370 мм вместо 1520 мм.

Максимальную крупность и, до некоторой степени, гранулометрическую характеристику исходной руды стали регулировать с помощью управляемого взрыва, а точнее, технологией и параметрами горных работ (высота уступа, диаметр и сетка скважин, глубина перебура, состав и оптимальный расход ВВ). Крупное дробление руды, как правило, стало относиться к горному комплексу, что свело к минимуму затруднения из-за попадания негабарита в дробилки. В дополнение к этому в каждом корпусе крупного дробления появились специальные механические средства для додрабливания случайных негабаритных кусков.

Освоение выпуска широкой номенклатуры конусных дробилок для крупного дробления по эксцентриситету, ширине разгрузочной щели и установочной мощности электродвигателя позволило гибко, в зависимости от конкретных условий достигать требуемой производительности и крупности продукта при сниженном расходе электроэнергии.

Вместительные напольные склады крупнодробленой руды с большим запасом (до 2-4 суток) стали обязательными сооружениями каждой фабрике, в любом географическом регионе независимо от климатических условий.

Выделение из основной массы руды после I и II стадий дробления мелкого продукта, готового для измельчения, значительно облегчило работу всей последующей технологической цепи дробилок и грохотов III стадии, конвейеров и перегрузочных узлов.

В целях повышения эффективности процесса в цикле среднего и мелкого дробления, была усовершенствована конструкция стандартных и короткоконусных дробилок Саймонса и увеличена мощность электродвигателей. Так, мощность электродвигателей этих дробилок с конусом диаметром 2135 мм в конце 60-х годов составляла 200 кВт, а в середине 70-х годов – 224 кВт.

Для особо прочных руд фирма «Рекснорд» (США) начала выпускать дробилки сверхтяжелого типа с электродвигателями мощностью 375 кВт с частотой вращения эксцентрикового стакана 529 об./мин. вместо 435 об./мин. и большой силой прижатия пружин. Это позволило удлинить параллельную зону рабочего пространства, увеличить разгрузочную щель с 6 до 13 мм и, вместе с тем, при работе в замкнутом цикле, снизить крупность питания мельниц. Появились и начали широко применяться дробилки для сверхмелкого дробления типа «Гидрокон» фирмы «Аллис-Чалмерс» (США).

В целом технология второго поколения оказалась более экономичной по проектно-компоновочным решениям для создания линий производительностью до 2-3 млн. т/год, но более энергоемкой по сравнению с классической схемой, поскольку дробленая руда, поступающая на измельчение, в этом случае загрублена.

Попытки дальнейшего сокращения числа стадий были сделаны в 70-е годы с внедрением мельниц самоизмельчения, что стало возможным после освоения машиностроителями методов изготовления сварных стальных корпусов диаметром свыше 7 м.

Технология самоизмельчения, которую можно считать технологией третьего поколения, сократила схему еще на две стадии – среднего и мелкого дробления, что уменьшило затраты на здания и сооружения. Кроме того, при введении рудно-галечных мельниц вместо шаровых значительно снижается расход металла за счет устранения шаров.

Диаметр мельниц самоизмельчения стремительно возрастал. В 1960 году он составлял 7 м, в 1965 году было освоено производство мельниц диаметром 10 м, а в 1975 г. появились мельницы диаметром до 11 м с приводом мощностью 9 МВт, что обеспечивало линиям достаточно высокую производительность – до 2-3 млн. т/год. Технология оказалась пригодной и для вязких глинистых руд. Кроме того, самоизмельчение по сравнению с шаровым измельчением обеспечивало более селективное раскрытие минералов, вследствие чего снизились потери полезных компонентов при последующем обогащении.

Несмотря на указанные преимущества, эта прогрессивная схема получила сравнительно ограниченное применение. Она оказалась незаменимой для алмазных и золотосодержащих руд, руд редких металлов, где селективность раскрытия и снижение переизмельчения имеют первостепенное технологическое значение. Для руд повышенной крепости, хотя капитальные затраты по схеме полного самоизмельчения были на 20 % ниже по сравнению со схемой стадиального дробления и шарового измельчения, удельный расход электроэнергии соответственно возрастал на 20-30%. Поэтому в большинстве случаев общая экономическая оценка была не в пользу технологии самоизмельчения.

Возможность сочетания преимуществ процессов самоизмельчения и шарового измельчения для переработки руд в широком диапазоне крепости возникла с развитием процесса полусамоизмельчения. Более точно этот процесс можно охарактеризовать как интенсификацию самоизмельчения путем добавки шаров (до 8 % по объему) в мельницу самоизмельчения и выведения накапливающихся «трудных зерен» с додрабливанием их в отдельном цикле.

Наиболее рациональный вариант технологии четвертого поколения, получившей широкое распространение в 80-х годах, – комбинированная схема полусамоизмельчения с шаровым измельчением. Эта технология предусматривает крупное дробление в конусной дробилке, располагающейся на борту или вблизи карьера и связанной с накопительным складом крупнодробленой руды на площадке фабрики длинной конвейерной трассой. Руда из склада крупнодробленой руды подземными пластинчатыми питателями и мощными конвейерами подается непосредственно в мельницы полусамоизмельчения или самоизмельчения, как правило, максимальной вместимости 350 м3 (разработана мельница вместимостью 450 м3) с регулируемым приводом. В итоге производительность технологической линии по переработке руды достигла 7-10 млн. т/год. Каждая мельница самоизмельчения или полусамоизмельчения в замкнутом цикле с грохотом обеспечивает оптимальное по крупности питание для шаровой мельницы (класс –5 мм), с которой она работает в паре. С мельницей самоизмельчения вместимостью 350 м3 сочетается шаровая мельница вместимостью 148 м3.

Схема требует минимального объема зданий и сооружений, достаточно низкого удельного расхода электроэнергии при переработке руд любой крепости (способна перерабатывать как каменистые, так и вязкие глинистые руды) и, будучи полностью автоматизированной, – минимального количества ремонтного персонала, который работает, как правило, только в дневную смену. Таким образом, технология последнего поколения 80-х годов вобрала в себя все лучшее от технологий предыдущих поколений.

Следует, однако, подчеркнуть, что в силу своей специфичности схемы предыдущих поколений не потеряли значимости. При проектировании новых предприятий обычно проводится опыт- но-промышленное сравнение всех вариантов, и лучший из них выбирается на основе детального технико-экономического расчета.

К сожалению, приходится констатировать, что по техническому уровню оборудования и степени применения прогрессивных технологий последних поколений отечественные обогатительные фабрики существенно уступают фабрикам стран с развитым горнодобывающим производством, таких, как США и Канада. Вследствие этого на отечественных фабриках в операциях дробления и измельчения удельный расход электроэнергии выше на 20—30 %, удельный расход металла из-за повышенного износа измельчающих тел и футеровок больше примерно в 2 раза, а производительность труда в 4-5 раз ниже, чем в передовых зарубежных странах. Соответственно ниже и все остальные технологические и технико-экономические показатели.

Основной причиной такого положения явились попытки внедрения более прогрессивных технологических схем дробления и измельчения без достаточного обеспечения их необходимой и надежной техникой.

В 30-е годы по инициативе Механобра по закупленным зарубежным образцам на отечественных машиностроительных заводах было осуществлено воспроизводство щековых и конусных дробилок, стержневых и шаровых мельниц, необходимых для широкого промышленного освоения технологии рудоподготовки первого поколения. Продолжая совершенствовать это оборудование, специализированные конструкторские бюро и заводы создали машины, которые являются патентно-чистыми и выдерживают конкуренцию ведущих иностранных фирм США, ФРГ, Франции и Швеции, специализирующихся в данной области. Лицензии на производство этих дробилок проданы в Иран, Индию, Бразилию и другие развивающиеся страны. По советским чертежам организовано производство дробилок в Болгарии, ГДР, Чехословакии, Румынии.

Таким образом, технологическая схема первого поколения (трехстадиальное дробление с последующим измельчением в стержневых и шаровых мельницах) с самого начала внедрения была обеспечена технически совершенным оборудованием.

Обогатительные фабрики, рудоподготовительные отделения которых функционируют по технологии первого поколения, обладают наиболее высокими показателями по удельным затратам энергии, расходу металла, коэффициенту движения оборудования и прочим технико-экономическим показателям, не уступая аналогичным зарубежным предприятиям. К таким фабрикам в цветной металлургии относятся: фабрика № 2 и комплексная секция фабрики № 1 Джезказганского комбината, фабрика № 1 ГМК «Печенганикель», Балхашская и Красноуральская фабрики; в черной металлургии – фабрики Новокриворожского и Полтавского ГОКов.

Однако большая часть действующих обогатительных фабрик спроектирована и построена по технологии второго поколения с исключением из схемы грубого измельчения в стержневых мельницах. Массовый переход на эту технологию начался в 50-х годах, даже несколько раньше, чем это произошло за рубежом. Вместе с тем необходимое оборудование, составляющее техническую основу технологии второго поколения, в то время отсутствовало. Выпуск его начал осваиваться заводами в более поздний период, и до настоящего времени его технические показатели и, что самое главное, надежность не отвечают мировому уровню, многие характеристики не оптимизированы.

Дробилки крупного дробления ККД-1500/180 по единичной мощности аналогичны зарубежным аналогам. Однако не организован выпуск широкой номенклатуры типоразмеров, конструкций и мощности привода. Поэтому в данной операции очень часто происходит значительный перерасход электроэнергии из-за невозможности подобрать машину, параметры которой соответствовали бы конкретным условиям.

Дробилки среднего и мелкого дробления по единичной мощности также соответствуют мировому уровню и даже выше его – разработаны и внедрены самые крупные машины среднего и мелкого дробления с дробящим конусом диаметром 3000 мм. Но по сравнению с зарубежными аналогами они дают завышенную крупность дробленого продукта (коэффициент закрупнения 3,8 по сравнению с 3), недостаточно автоматизированы и обеспечены комплексными средствами механизации, характеризуются низким сроком службы наиболее изнашивающихся деталей (футеровка служит от 1 до 3 месяцев, антифрикционный слой втулок – до 6 месяцев, зубчатые колеса – до 1,5 лет). Вследствие этого коэффициент технического использования дробилок среднего и мелкого дробления составляет 0,70 при проектном значении 0,85.

Грохоты тяжелого типа с площадью поверхности сит 10 и 12,5 м2 освоены только во второй половине 70-х годов. В стадии освоения находятся грохоты с площадью сит 15-21 м2. Большинство из них по уровню эксплуатационной надежности и качеству исполнения наиболее нагруженных деталей не соответствуют требованиям практики. Не производятся специальные грохоты для тонкого грохочения липких глинистых материалов. Низка надежность просеивающих поверхностей (проволочная сетка имеет срок службы 2-5 суток, колосниковые решетки – 15-20 суток). Резиновые сита, изготавливаемые на ремонтных заводах бывшего Минчермета СССР, служат до 3 тыс. ч, но имеют большую толщи- ну – до 60 мм и малое «живое сечение», не обеспечивающее необходимую эффективность просева. Не разработано надежное крепление сит. На грохотах устанавливаются невибростойкие подшипники, имеющие наработку 5-6 тыс. ч.

Положение усугубляется тем, что при горных работах, в отличие от зарубежной практики, наблюдается постоянная тенденция к увеличению максимальной крупности взорванной горной массы. В нормах технологического проектирования горнорудных предприятий цветной металлургии с открытым способом разработки установлен следующий допустимый размер куска в исходной руде в зависимости от вместимости ковша экскаватора:

| Вместимость, м3 | 12,5 | ||

| Размер куска, мм | 1300—1350 | 1400—1500 |

Крупная шаровая мельница диаметром 5,5 вместимостью 140 м3 с приводом мощностью 4000 кВт создана только в 1979 г., причем она имеет в 1,4 раза большую металлоемкость и требует на 30 % больше производственной площади по сравнению с зарубежными аналогами. Основной же парк шаровых мельниц на отечественных фабриках представлен машинами вместимостью от 36 до 83 м3, для которых максимальная крупность питания не должна превышать 2-6 мм; на них же подается дробленый продукт крупностью в среднем 22-24 мм.

Работа шаровых мельниц в условиях их перегрузки еще более осложняется низкой эффективностью классификации в гидроциклонах. Высокопроизводительные грунтовые насосы для перекачки пульпы типа Гр имеют узкую номенклатуру типоразмеров и исполнений. У них низкий коэффициент полезного действия (0,66-0,67), подача и напор в них не регулируются, промывочная вода в уплотнение должна подаваться в объеме до 5 % подачи насоса. Допустимая плотность перекачиваемой насосом пульпы не превышает 1300 кг/м3 вместо необходимой по условиям технологии 2200 кг/м3. Вследствие этого пульпу приходится разжижать водой. Детали проточной части имеют низкий срок службы – 300-700 ч, время работы подшипников 300-500 ч. Ремонт проточной части производится только с отсоединением трубопроводов. Насосы поставляются без специальных износостойких задвижек с механическим приводом, без средств контроля состояния насоса.

Следует особо отметить, что схемы дробления и измельчения недостаточно автоматизированы.

Вследствие указанного несоответствия техники и технологии на обогатительных фабриках, рудоподготовительные отделения которых запроектированы по схеме второго поколения (а их в стране большинство), нарушены принципы рациональной организации процессов дробления и измельчения. В итоге технологические и технико-экономические показатели операций дробления и измельчения на фабриках, построенных после 50-х годов, оказались значительно ниже, чем на фабриках первого поколения, и, прежде всего, это относится к энергетическим показателям. Так, например, на фабриках черной металлургии сочетание стержневой мельницы в I стадии измельчения с шаровой по сравнению с чисто шаровым измельчением обеспечивает снижение удельного расхода электроэнергии на 20-30 % и расхода мелющих тел более чем в 2 раза. Цикл измельчения на Балхашской фабрике со стержневыми мельницами в I стадии по расходу электроэнергии экономичнее цикла измельчения Алмалыкской медной фабрики с шаровыми мельницами в той же операции более чем на 30%.

Внедрение самоизмельчения при переносе на отечественные фабрики зарубежного технологического опыта также проходило на базе недостаточно совершенного оборудования, повышением надежности которого пришлось заниматься в условиях эксплуатации.

Отечественные мельницы самоизмельчения диаметром 7 и 9 м3 значительно (в 1,3-1,4 раза) уступают зарубежным по всем показателям технического уровня – энерго- и материалоемкости, срокам службы изнашивающихся деталей. По надежности достаточно работоспособной является пока только мельница ММС-70-23А вместимостью 80 м3 и мощностью 1600 кВт. Поэтому внедрение технологии третьего поколения осуществлено в основном на фабриках относительно небольшой производительности. Попытка внедрить технологию полного самоизмельчения в мельницах диаметром 9 м на Лебединском, Ингулецком и Северном ГОКах пока не привела к положительным результатам.

Оборудование большой единичной мощности, необходимое для внедрения комбинированной технологии полусамоизмельчения и шарового измельчения, в странах СНГ не производится.

Передвижные дробильные агрегаты, крупные мельницы самоизмельчения и шаровые мельницы вместимостью до 450 и 320 м3 соответственно, надежные насосы, износостойкие трубы, микропроцессорная компьютерная техника для полной автоматизации управления пока находятся в стадии разработки. Поэтому попытки внедрения технологии последнего поколения по неполной схеме предприняты пока лишь на трех фабриках.

Технический уровень современного оборудования складывается не только из показателей его технологической эффективности, единичной мощности и металлоемкости. В это понятие также входят: его эксплуатационная надежность; оснащенность комплектными приспособлениями для механизации ремонтных и вспомогательных работ; оснащенность микропроцессорными средствами автоматизации рабочих узлов. По этим факторам в целом, за исключением отдельных видов, отечественное оборудование не выдерживает конкуренции с зарубежными аналогами.

Процессы дробления и измельчения руд осуществляются технологическими линиями, в составе которых работает одновременно до 90 единиц различного оборудования. Естественно, что остановка одной из машин вызывает остановку всей линии. Тем не менее, все это оборудование разрабатывается, производится и поставляется без учета его работы в единой технологической линии. В результате все машины имеют различные надежность и ресурс работы и не приспособлены для автоматического контроля и управления. Главные причины такого положения – отсутствие в системе машиностроения специализации по разработке оборудования для обогатительных фабрик и то, что не предусмотрена ответственность за недостаточное повышение технического уровня этих видов оборудования. Дробильно-обогатительное оборудование производится на многих заводах, причем оно не является основным в их номенклатуре. Вспомогательные аппараты и устройства (шаропитатели, пульподелители, арматура и т. д.) вообще не имеют отраслевой принадлежности и отнесены к категории нестандартного оборудования.

Поставляемые средства механизируют только часть работ, сохраняется применение ручного труда в ряде тяжелых и трудоемких операций. Так, перефутеровка мельницы самоизмельчения диаметром 9 м на фабрике Лебединского ГОКа занимает 570 ч. Система же ремонта мельницы диаметром 10,5 м на канадских фабриках с помощью манипуляторов и робототехники позволяет без разгрузки мельницы осуществить необходимые операции в 5-6 раз быстрее.

Дробилки ПО «Уралмаш», завоевавшие хорошую репутацию на мировом рынке, при установке на зарубежных фабриках подвергаются полному переоснащению приборами контроля и микропроцессорной техникой управления.

Необходимо особо подчеркнуть, что дробильно-измельчительная техника, установленная на наших предприятиях, устарела, не только морально, но и физически. На фабриках цветной и черной металлургии доля оборудования, у которого истек нормативный срок эксплуатации, составляет 50 % и более.

Таким образом, в технологии дезинтеграции минерального сырья в настоящее время наблюдается отставание стран СНГ от мирового уровня в распространении наиболее прогрессивной техники второго и четвертого поколений в среднем на 5 лет.

Для дезинтеграции других видов твердых нерудных материалов используется аналогичная техника. В тех случаях, когда прочностные свойства материалов не превышают 10-12 по шкале М.М. Протодьяконова, наряду с дробилками и мельницами, работающими по принципу раздавливания, используются машины ударного действия и различного рода истиратели. Как правило, конструктивные образцы оборудования и организация технологии более примитивны, чем в горнорудной промышленности и остаются неизменными в течение десятков лет. Сюда следует отнести подготовку твердого энергетического топлива, горно-химического и неметаллического сырья, каменных материалов дорожного строительства и инертных заполнителей в строительстве.

Особые затруднения испытываются при переработке трудноразрушаемых твердых материалов. Так, при производстве цемента для получения молотого клинкера приходится применять шаровые мельницы трубного типа, длина которых достигает 15 метров. При приготовлении керамических масс применяют вращающиеся галечные мельницы периодического действия, продолжительность измельчения в которых достигает 8 часов. При дроблении абразивных материалов число последовательных стадий процесса достигает 8-ми, износ металла на 1 т перерабатываемого материала достигает 20 кг, а удельный расход электроэнергии более чем в 10 раз превышает обычные затраты при переработке руд.

Из всего вышесказанного неизбежен следующий вывод: несмотря на четырехкратную за последние 100 лет смену технологии рудоподготовки, затраты на этот передел возрастают и их доля в общих затратах на обогащение увеличивается. Это связано с постоянным обеднением сырья и вовлечением в эксплуатацию все более тонковкрапленных руд. Для получения тонны металла приходится дробить и измельчать существенно большее количество материала и до более тонкой конечной крупности. Так, при обогащении медно-порфиро-вой руды, содержащей 0,75 % меди, полная установочная мощность в условиях большой производительности во всех операциях рудоподготовки составляет 77 %, во флотации – 23 %. С уменьшением содержания меди в руде до 0,45 % энергоемкость рудоподготовки еще более возрастает: ее доля в общем балансе достигает 85 % и лишь 15 % приходится на флотацию.

Вот как оценивает сложившуюся ситуацию А. Макферсон, стоявший в начале XX века у истоков создания применяющейся в настоящее время технологии дробления и измельчения. Процитируем его статью, появившуюся в 1983 г., под характерным названием «Нужна ли революция в обогащении?»:

«Дробильные агрегаты, так же как и мельницы, увеличиваясь в размерах, достигли своего приемлемого максимума. Размеры мельниц самоизмельчения и полусамоизмельчения продолжают расти. Возможно, что этот процесс наращивания единичной мощности продолжится, если будут модернизированы электроприводы и использованы новые более прочные материалы. Но все эти нововведения не революционны. Они являются усовершенствованиями не слишком радикального характера. Принципы остаются те же. Мы стоим перед необходимостью создания радикально новых методов разрушения. Они должны явиться результатом широчайшего фронта совместной деятельности ученых и инженеров во всех фазах совокупной программы. Я считаю, что следует пойти еще дальше и обратиться к фундаментальным исследованиям, т. е. не совершенствовать существующие методы, а разрабатывать новые принципы разрушения».

Очевидно, настало время, когда очередное поколение техники дезинтеграции должно сформироваться на базе нового научно-технического направления.

Решение проблемы создания эффективных машин для дробления и измельчения твердых материалов в теоретическом отношении зависит от успехов в развитии таких разделов фундаментальных наук, как механика разрушения, физика твердого тела, физическая химия, физическая кинетика, реология (в частности, механика сыпучих тел и гидроаэродинамика), нелинейная механика, теория удара, теория колебаний и волн, теории управления и оптимальных процессов, материаловедение, машиноведение, трибоника и т. д. Однако определяющее значение имеют физика разрушения и динамика машин.

Применительно к дробильно-измельчительным машинам проблемы механики достаточно активно развивались целой плеядой советских ученых: академиками И.И. Артоболевским, К.В. Ураловым, К.В. Фроловым, В.Н. Потураевым, профессорами Л.Б. Левенсоном, Д.П. Береновым, В.Р. Кубачеком, И.И. Блехманом, Ю.Н. Панкратовым, В.А. Петровым и рядом других.

Вместе с тем развитию физики разрушения горных пород и других гетерогенных материалов до последнего времени и у нас, и за рубежом достаточного внимания не уделялось. Именно этим обстоятельством можно объяснить длительный застой и эволюционное развитие техники дезинтеграции. Существующие теории дробления и измельчения стремились объяснить закономерности разрушения руд традиционными методами и на их основе дать инженерные методики выбора необходимой мощности машин и расчета энергозатрат. Проблема же состоит в том, чтобы теория могла наметить научно обоснованные пути и принципиально новые способы, посредством которых с наименьшей затратой энергии, селективно, при минимальном числе стадий можно осуществить процесс разрушения.

Для решения задач обеспечения прочности конструкций трудами академиков А.Ф. Иоффе, А.Л. Александрова, И.В. Обреимова, Н.В. Давиденкова, С.В. Серенсена. С.Н. Журкова, В.В. Новожилова и других ученых создано современное научное направление, основанное на учете неоднородностей и дефектов твердых тел на атомно-молекулярном и макроскопическом уровнях. Парадоксально то, что при решении, по сути дела, обратных задач, где с успехом могли бы быть использованы разработанные физические модели и математический аппарат, рассмотрение проблем проходит на полуэмпирическом уровне.

Таким образом, главной задачей на данном этапе становится развитие фундаментальных исследований в области физики разрушения при всемерной интенсификации исследований в смежных областях теории.

Лит.: 4 доп. [9–14].

Контрольные вопросы:

1) в чем состоит сущность технологии I поколения?;

2) в чем состоит сущность технологии II поколения?;

3) в чем состоит сущность технологии III поколения?;

4) в чем состоит сущность технологии IV поколения?;

5) расскажите о недостатках технологий рудоподготовки 1-4 поколений.

|

|

|

|

|

Дата добавления: 2017-01-13; Просмотров: 3304; Нарушение авторских прав?; Мы поможем в написании вашей работы!