КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Толкающие» внутрипроизводственные микрологистические системы

|

|

|

|

Одной из наиболее популярных в мире является концепция «планирование потребностей / ресурсов» (requirements/resource planning, RP). Концепцию RP часто противопоставляют концепции «точно в срок», имея в виду, что на ней базируются логистические системы «толкающего» типа. Для микрологистической системы «толкающего» типа характерны производство деталей, компонентов, полуфабрикатов и сборка из них готовой продукции в соответствии с жестко заданным производственным расписанием. В результате материальные ресурсы, незавершенное производство как бы «выталкиваются» с одного звена внутрипроизводственной логистической системы (ЛС) на другое, а затем ГП — в дистрибьютивную сеть. В такой системе предотвратить сбои в производственном процессе, а также учесть изменение спроса можно только путем создания избыточных производственных и (или) страховых запасов между звеньями, которые называются обычно буферными запасами. Наличие подобных запасов замедляет оборачиваемость оборотных средств фирмы, увеличивает себестоимость производства ГП, но обеспечивает большую устойчивость ЛС при резких колебаниях спроса и ненадежности поставщиков МР по сравнению с ЛС, основанной на концепции «точно в срок».

Базовыми системами, основанными на концепции «планирование потребностей / ресурсов», в производстве и снабжении являются системы «планирование потребности в материалах/производственного планирования потребностей в ресурсах» (MRPI —Manufacturing Requirements Planning / MRP II — Manufacturing Resource Planning), а в дистрибьюции — системы «планирования распределения продукции / ресурсов» (DRP I — Distribution Requirements Planning / DRP II — Distribution Resource Planning).

MRP-системы оперируют с материалами, компонентами, полуфабрикатами и их частями, спрос на которые зависит от спроса на ГП. Логистическая концепция, заложенная в эти системы, появилась достаточно давно, в 50-е гг., однако ее реализация стала осуществима только с появлением быстродействующих компьютеров.

|

|

|

Основными целями MRP-систем являются:

• удовлетворение потребности в материалах, компонентах и продукции для планирования производства и доставки потребителям;

• поддержание низких уровней запасов МР, НЗП, ГП;

• планирование производственных операций, расписаний доставки, закупочных операций.

В процессе реализации этих целей MRP-система обеспечивает поток плановых количеств МР и запасов продукции за время, используемое для планирования. MRP-система начинает свою работу с определения, сколько и в какие сроки необходимо произвести конечной продукции, затем определяет время и необходимые количества МР для удовлетворения потребностей производственного расписания.

DRP-системы представляют собой график (расписание), который координирует весь процесс поставки и пополнение запасов ГП в дистрибьютивной сети. Для этого формируются расписания для каждого звена ЛС, связанного с формированием запасов ГП, которые затем интегрируются в общее требование для пополнения запасов ГП на складах фирмы или оптовых посредников. DRP-системы позволяют достичь некоторых конкурентных преимуществ в маркетинге и логистике, а именно: улучшить уровень сервиса за счет уменьшения времени доставки ГП и удовлетворения ожиданий потребителей, улучшить продвижение новых товаров на рынок, улучшить координацию управления запасами ГП и т. п.

Функционирование DRP-систем базируется на потребительском спросе, который не может контролироваться фирмой, поэтому неопределенная внешняя среда накладывает дополнительные требования и ограничения в политике управления запасами ГП в распределительных сетях в отличие от систем MRP, где производственное расписание контролируется фирмой — изготовителем ГП и поэтому условия более определенны. DRP-системы планируют и регулируют уровни запасов на базах и складах фирмы в собственной товаропроводящей сети сбыта или у оптовых торговых посредников.

|

|

|

Типовой календарный метод планирования MRP состоит из ряда логически связанных процедур, правил и требований, переводящих производственное расписание (план выпуска продукции) в последовательность требований, синхронизированных по времени, и запланированных покрытий этих требований для каждой единицы материального ресурса, необходимого для изготовления изделия.

Задачами системы календарного планирования являются отыскание длины совокупного производственного цикла изготовления изделия, календарного времени опережения запуска в производство деталей или их закупки по отношению к срокам сборки сборочных единиц, определение зависимого спроса на детали и сборочные узлы, управление запасами незавершенного производства, планирование производственных операций, корректировка по мере необходимости производственного расписания.

Система MRP решает три взаимосвязанные проблемы: что производить, в каком количестве и когда.

Данная система строится на основе заданного производственного расписания (сформированного по заказам потребителей и на прогнозе спроса), которое определяет сроки и объемы производства конечного изделия.

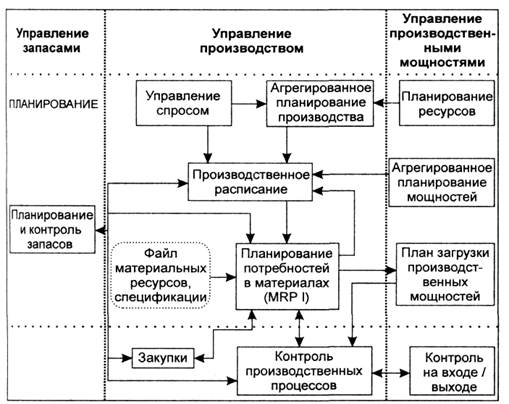

Затем система последовательно определяет время и необходимое количество материальных ресурсов для удовлетворения потребностей производственного расписания (рис. 1).

Рис. 1. Схема системы календарного планирования MRP I

Для расчета необходимы данные:

• о материальных ресурсах и спецификациях на изделие (состав изделия), содержащие всю требуемую информацию о номенклатуре и основных параметрах сырья, материалов, компонентов, полуфабрикатов и т. п, I которые необходимы для изготовления (сборки) изделия;

• о нормативных сроках изготовления каждого элемента или компонента изделия или длительности их производственного цикла;

• о нормах расхода материальных ресурсов на единицу изготавливаемой детали, сборочного компонента и готового изделия;

|

|

|

• о наличных запасах материальных ресурсов.

Решение данной проблемы потребовало применения объемно-календарного метода, наиболее часто используемого в системах класса MRP II и ЕRР.

Календарный метод MRP не учитывает наличия ограниченных производственных мощностей. Поэтому основным, наиболее существенным моментом в развитии систем данного класса было включение в новую схему MRP II (планирование производственных ресурсов) модуля планирования мощностей на межцеховом и внутрицеховом уровнях, что позволяет сразу увидеть общую разбалансировку плана и более точно и эффективно осуществлять весь цикл планирования и оперативного управления производством.

Структурно схема планирования производственных ресурсов (основа объемно-календарного планирования) представлена на рис. 2.

Результатом расчетов по схеме рис. 2 является формирование общего объемно-календарного плана-графика по всему портфелю заказов предприятия. Задача его построения заключается во взаимном сочетании работ и сроков выполнения заказов с учетом пропускной способности производственных мощностей.

Объемно-календарный план строится путем последовательного нанесения на график (По оси абсцисс которого отложено рабочее время, а по оси ординат — состав операций с соответствующим закрепленным за операцией числом рабочих мест) соответствующих упорядоченных работ по отдельным операциям с фиксацией их длительности (трудоемкости). При обнаружении в процессе составления плана «узких мест» или избытка производственных мощностей в отдельные периоды времени вносятся коррективы, сдвигающие или уплотняющие график работ, что отражается на цикловом графике путем изменения сроков и фронта работ. В процессе поступления новых заказов в объемно-календарный план вносятся дополнения.

Рис. 2. Схема планирования производственных ресурсов (основа объемно-календарного планирования)

Такова общая упрощенная схема работы по объемно-календарному методу. Работа по данному методу чревата непредвиденным возникновением «узких» и «широких» мест в производстве, завышением уровня незавершенного производства, возникновением дефицита и т. д.

|

|

|

Объемно-календарный метод применяется в основном в системах класса MRP II и ERP. Использование интегрированных систем управления, построенных на концепции ERP (планирование всех ресурсов предприятия), позволяет в некоторой мере компенсировать недостаток статичных методов планирования за счет оперативности выявления узких мест и большего резервирования производственных мощностей. Статичность объемно-календарного метода проявляется в упрощении представления о производственном процессе обработки партий деталей и усреднении показателей календарно-плановых расчетов. Вместе с тем использование объемно-календарного метода недостаточно эффективно, мало соответствует сегодняшним требованиям, которые предъявляет рынок потребителя, и современным взглядам на управление, исповедуемым логистикой.

|

|

|

|

|

Дата добавления: 2014-01-06; Просмотров: 789; Нарушение авторских прав?; Мы поможем в написании вашей работы!