КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Тянущие» внутрипроизводственные микрологистические системы

|

|

|

|

Наиболее широко распространенной в мире является концепция «точно в срок» (just-in-time, JIT). Современная концепция построения логистической системы в производстве (операционном менеджменте), снабжении и дистрибьюции, основанная на синхронизации процессов доставки материальных ресурсов и готовой продукции в необходимых количествах к тому времени, когда звенья логистической системы в них нуждаются, с целью минимизации затрат, связанных с созданием запасов. Ее появление относится к концу 50-х гг., когда японская компания «Toyota Motors», а затем и другие автомобилестроительные фирмы Японии начали активно внедрять логистическую систему KANBAN. Название этой концепции несколько позже дали американцы, тоже попытавшиеся использовать данный подход в автомобилестроении. Первоначальным лозунгом концепции «точно в срок» было потенциальное исключение запасов материалов, компонентов и полуфабрикатов в производственном процессе сборки автомобилей и их основных агрегатов. Исходная постановка была такова: если производственное расписание задано (абстрагируясь пока от спроса или заказов), то можно так организовать движение материальных потоков, что все материалы, компоненты и полуфабрикаты будут поступать в необходимом количестве, в нужное место (на сборочное место в конвейере) и точно к назначенному сроку для производства или сборки готовых изделий. При такой постановке страховые запасы, иммобилизирующие денежные средства фирмы, оказывались ненужными. Как видим, концепция «точно в срок» была основана на синхронизации таких логистических функций, как снабжение и производство, и в дальнейшем была успешно применена в системах сбыта готовой продукции.

|

|

|

Логистические системы, использующие принцип концепции «точно в срок», являются тянущими системами, в которых размещение заказов на пополнение запасов материальных ресурсов или готовой продукции происходит, когда количество их в определенных звеньях логистической системы достигает критического уровня. При этом запасы «вытягиваются» по распределительным каналам от поставщиков материальных ресурсов или в системе дистрибьюции фирмы. В концепции «точно в срок» существенную роль играют следующие элементы:

• спрос, определяющий дальнейшее движение сырья, материалов, компонентов, полуфабрикатов и готовой продукции;

• концентрация основных поставщиков материальных ресурсов вблизи главной фирмы, осуществляющей процесс производства или сборки готовой продукции;

• надежность поставщиков, так как любой сбой поставки может нарушить производственное расписание (насколько важна надежность поставщиков, говорит тот факт, что американские и европейские производители смогли внедрить концепцию «точно в срок» только через 10—15 лет после японцев в основном из-за низкой надежности поставок);

• качество продукции (японские автомобилестроители радикально изменили подход к контролю и управлению качеством, что впоследствии вылилось в философию всеобщего управления качеством — на всех стадиях производственного процесса и последующего сервиса);

• точность информации и прогнозирования, для чего необходима работа с надежными телекоммуникационными системами и информационно-компьютерная поддержка;

• повышенная трудовая ответственность и высокая трудовая дисциплина всего персонала.

Как уже отмечалось, одной из первых попыток практического внедрения концепции «точно в срок» явилась система KANBAN, на внедрение которой от начала разработки у фирмы «Toyota Motors» ушло около 10 лет. Такой длительный срок был связан с тем, что система KANBAN не могла работать без существующего логистического окружения концепции «точно в срок», перечисленные элементы которой рассмотрены выше.

|

|

|

Таким образом, в системе KANBAN сочетаются особенности системы «точно в срок», в частности, малый размер запаса и отдельные производственные единицы. Системы чаще применяются при регулярном выпуске больших объемов продукции, но менее пригодны для дорогих или крупных изделий (расходы на их хранение на складе или доставку велики).

Первоначальные попытки американских и европейских конкурентов автоматически перенести схему KANBAN в производство без учета этих и других факторов логистического окружения потерпели неудачу.

Микрологистическая система KANBAN, впервые примененная корпорацией Toyota Motors 1972 г. на заводе «Такахама» (г. Нагоя, Япония), представляет собой систему организации непрерывного производственного потока, способного к быстрой перестройке и практически не требующего страховых запасов. Сущность системы KANBAN заключается в том, что все производственные подразделения завода, включая линии конечной сборки, снабжаются ресурсами в количестве и в сроки, которые необходимы для выполнения заказа, заданного подразделением-потребителем.

Таким образом, в отличие от традиционного подхода к производству структурное подразделение-производитель не имеет общего жесткого графика производства, а оптимизирует свою работу в пределах заказа подразделения фирмы, осуществляющего операции на последующей стадии производственно-технологического цикла.

Средством передачи информации в системе является специальная карточка «kanban» в пластиковом конверте. Распространены два вида карточек: отбора и производственного заказа. В карточке отбора указывается число деталей (компонентов, полуфабрикатов), которое должно быть взято на предшествующем участке обработки (сборки), в то время как в карточке производственного заказа — число деталей, которое должно быть изготовлено (собрано) на предшествующей технологической стадии. Эти карточки циркулируют как внутри предприятий фирмы Toyota, так и между корпорацией и сотрудничающими с ней компаниями, а также на предприятиях филиалов. Таким образом, карточки «kanban» несут информацию о расходуемых и производимых количествах продукции, что позволяет реализовать концепцию «точно в срок».

|

|

|

При операциях в системе KANBAN используются следующие правила двух карточек «kanban»:

1. Не может быть изготовлено ни одного изделия до тех пор, пока карточка производственного заказа не разрешит производство.

Рабочие могут выполнять регламентные работы, проводить уборку или работать над проектами по улучшению до тех пор, пока не прибудет карточка производственного заказа. Соответственно карточка отбора контролирует транспортировку изделий между участками обработки (сборки).

2. Могут применяться только стандартные контейнеры, они всегда заполнены предписанным малым объемом продукции.

3. На контейнер точно приходится одна карточка отбора и одна карточка производственного заказа.

Основными показателями работы такой системы являются объем контейнера и количество их в системе. Контроль очень точен, гибок и чувствителен; предотвращает нежелательный рост уровня запаса.

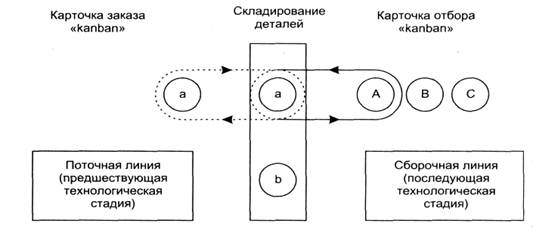

Рассмотрим классический пример работы системы KANBAN (рис. 3).

Рис. 3. Движение карточек «kanban»:

А, В, С — продукция; а, Ь — детали

При изготовлении продукции А, В, С на сборочной линии (рис. 6.3) применяемые детали а и b изготавливаются на предшествующей технологической стадии (поточной линии). Детали а и b, произведенные на предшествующей стадии, складируют вдоль конвейера, прикрепляя к ним карточки заказа «kanban». Рабочий со сборочной линии, изготавливающей продукцию А, на автопогрузчике или с технологической тележкой прибывает с карточкой отбора на место складирования детали а, чтобы взять определенное количество ящиков деталей с прикрепленными к ним карточками заказа. На месте складирования рабочий загружает погрузчик (технологическую тележку) необходимым количеством деталей а согласно карточке отбора, снимая при этом с ящиков ранее прикрепленные к ним карточки производственного заказа. Затем он доставляет полученные детали на сборочную линию с карточками отбора «kanban». В то же время карточки производственного заказа остаются на месте складирования деталей а у поточной линии, показывая количество взятых деталей. Они формируют заказ на изготовление новых деталей а, количество которых будет строго соответствовать количеству, указанному в карточке производственного заказа «kanban».

|

|

|

Так в системе поддерживается минимальный уровень запасов, обеспечивающий непрерывную работу производственно-технологических участков и персонала и регулируемый с помощью расчета средней дневной потребности в каждой детали и определения соответствующего числа карточек «kanban». Когда материальные ресурсы израсходованы, карточка заказа «kanban» отправляется поставщикам, чтобы пополнить резервы. Так как прогнозируемые количества и время снабжения невелики, заказываемые партии имеют небольшие размеры. Кроме того, запас, сохраняющийся на период поставки, поддерживается на минимальном уровне.

Несмотря на то, что микрологистическая система KANBAN порождена конвейерным производством, ее принципы могут применяться по всей цепи поставок при любом типе производства. KANBAN — типичная «тянущая» микрологистическая система, основной целью которой является производство только необходимого количества продукции в соответствии со спросом конечного или промежуточного потребителя. Например, когда комплектующие нужны на конвейере, они поставляются с предыдущего производственного участка по цепи в необходимом количестве и в нужное время. И так далее по всей логистической цепи производства.

Система KANBAN ощутимо уменьшает запасы материальных ресурсов на входе и незавершенное производстве на выходе, позволяя выявлять «узкие места» в производственном процессе. Когда проблема решена, объем буферных запасов снова снижается, пока не обнаружится следующее «узкое место». Таким образом, данная система позволяет установить баланс в цепи поставки путем минимизации запасов на каждом этапе.

Практическое использование системы KANBAN, а затем ее модифицированных версий позволяют значительно улучшить качество выпускаемой продукции, сократить логистический цикл, существенно повысив тем самым оборачиваемость оборотного капитала фирм, снизить себестоимость производства, практически исключить страховые запасы и значительно уменьшить объем незавершенного производства. Анализ мирового опыта применения микрологистической системы KANBAN многими известными машиностроительными фирмами показывает, что она дает возможность уменьшить производственные запасы на 50 %, товарные — на 8 % при значительном ускорении оборачиваемости оборотных средств и повышении качества готовой продукции.

|

|

|

|

|

Дата добавления: 2014-01-06; Просмотров: 718; Нарушение авторских прав?; Мы поможем в написании вашей работы!