КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Возникновение материаловедения и металлургии

|

|

|

|

Реструктуризація кредитної заборгованості.

Археологические исследования свидетельствуют о том, что человечество добывало металл с давних пор. В частности, обнаруженные в 50—60-х годах XX века в юго-западной части Малой Азии следы выплавки меди датируются седьмым-шестым тысячелетием до нашей эры. Первые свидетельства того, что человек занимался металлургией в 5-6 тысячелетии до н. э. были найдены в Майданпеке, Плочнике[6] и других местах в Сербии (в том числе медный топор 5500 лет до н. э., относящийся к культуре Винча)[7], Болгарии (5000 лет до н. э.), Палмеле (Португалия), Испании, Стоунхендже (Великобритания). Однако, как это нередко случается со столь давними явлениями, возраст не всегда может быть точно определён.

В культуре ранних времён присутствуют серебро, медь, олово и метеоритное железо, позволявшие вести ограниченную металлообработку. Так, высоко ценились «Небесные кинжалы» — египетское оружие, созданное из метеоритного железа 3000 лет до н. э. Но, научившись добывать медь и олово из горной породы и получать сплав, названный бронзой, люди в 3500 годы до н. э. вступили в Бронзовый век.

В бронзовом веке (третье—первое тысячелетие до н.э.) применение получили изделия и орудия труда из сплавов меди с оловом (оловянная бронза). Этот сплав — древнейший сплав, выплавленный человеком. Считается, что первые изделия из бронзы получены за 3 тыс. лет до н.э. восстановительной плавкой смеси медной и оловянной руд с древесным углем. Значительно позже бронзы стали изготовлять добавкой в медь олова и других металлов (алюминиевые, бериллиевые, кремненикелевые и др. бронзы, сплавы меди с цинком, называемые латунью, и др.). Бронзы применялись вначале для производства оружия и орудий труда, затем для отливки колоколов, пушек и т.д. В настоящее время наиболее распространены алюминиевые бронзы, содержащие 5—12 % алюминия с добавками железа, марганца и никеля.[5]

|

|

|

Вслед за медью человек стал использовать железо. Выплавка в сыродутной печи применялась в 12 веке до н. э. в Индии, Анатолии и на Кавказе. Также отмечается использование железа при выплавке и изготовлении орудий и инструментов в 1200 году до н. э. в Африке южнее Сахары[1]. Уже в первом тысячелетии до н. э. использовалось кованное железо. Об обработке железа упоминается в Священном Писании, Библии в книге Бытие в 4 главе, что является историческим документом.

Общее представление о трёх «веках»— каменном, бронзовом и железном — возникло ещё в античном мире (Тит Лукреций Кар). Термин «железный век» был введён в науку в середине XIX века датским археологом К. Томсеном[5].

Получение железа из руды и выплавка металла на основе железа было гораздо сложнее. Считается, что технология была изобретена хеттами примерно в 1200 году до н. э., что стало началом Железного века. В расшифрованных хеттских текстах XIX века до н.э. упоминается о железе как о металле, «упавшем с неба». Секрет добычи и изготовления железа стал ключевым фактором могущества филистимлян.

Железная колонна в Дели (Кутубская колонна)

Принято считать, что человек впервые познакомился с метеоритным железом. Косвенным подтверждением этому является названия железа на языках древних народов: «небесное тело» (древнеегипетский, древнегреческий), «звезда» (древнегреческий). Шумеры называли железо «небесной медью». Возможно, поэтому всё, что было связано в древности с железом, было окружено ореолом таинственности. Люди, добывающие и перерабатывающие железо, были окружены почётом и уважением, к которым примешивалось и чувство страха (их часто изображали колдунами).

|

|

|

В исторической литературе эпоху железного века делят на два периода. Ранний железный век, охватывает период X—V веков до н.э.. Этот период получил название гальштатская культура по названию города Гальштат в Австрии, возле которого были найдены железные предметы того времени. Поздний или «второй железный век» охватывает период V—II веков до н.э.— начало н.э. и получил название латенская культура — по одноименному месту в Швейцарии, от которого осталось много железных предметов. Латенская культура связывается с кельтами, считавшимися мастерами изготовления различных орудий из железа. Большое переселение кельтов, начавшееся в V веке до н.э., способствовало распространению этого опыта на территории Западной Европы. От кельтского названия железа «изарнон» произошли немецкое «айзен» и английское «айрон».

В конце второго тысячелетия до н.э. железо появилось в Закавказье. В степях Северного Причерноморья в VII—I веках до н.э. обитали племена скифов, создавших наиболее развитую культуру раннего железного века на территории России и Украины.

Вначале железо ценилось очень дорого, использовалось для изготовления монет, хранилось в царских сокровищницах. Затем оно стало всё активнее использоваться как орудие труда, и как оружие. Об использовании железа в качестве орудий труда упоминается в Илиаде Гомера. Там же упоминается о том, что Ахилл наградил победителя дискобола диском из железа. Греческие мастера уже в древние времена использовали железо. В построенном греками храме Артемиды барабаны мраморных колонн храма были скреплены мощными железными штырями длиной 130, шириной 90 и толщиной 15 мм[5].

Пришедшие в Европу народы с Востока внесли свой вклад в распространение металлургии. По преданию, колыбелью монголов и туркменов были богатые рудами Алтайские горы. Своими богами эти народы считали тех, кто ведал кузнечным ремеслом. Доспехи и оружие воинственных кочевников из Средней Азии было сделано из железа, что подтверждает их знакомство с металлургией.

Богатые традиции производства изделий из железа имеются в Китае. Здесь, возможно ранее, чем у других народов, научились получать жидкий чугун и делать из него отливки. До наших дней сохранились некоторые уникальные отливки из чугуна, изготовленные в первом тысячелетии н.э., например, колокол высотой 4 и диаметром З метра, массой 60 тонн.

|

|

|

Известны уникальные изделия металлургов древней Индии. Классическим примером является знаменитая вертикально стоящая Кутубская колонна в Дели массой 6 тонн, высотой 7,5 метров и диаметром 40 см. Надпись на колонне гласит, что она сооружена примерно в 380—330 годах до н.э. Анализ показывает, она сооружена из отдельных криц, сваренных в кузнечном горне. На колонне нет ржавчины. В захоронениях древней Индии найдено стальное оружие, изготовленное в середине первого тысячелетия до н.э.

Таким образом, следы развития чёрной металлургии можно отследить во многих прошлых культурах и цивилизациях. Сюда входят древние и средневековые королевства и империи Среднего Востока и Ближнего Востока, древний Египет и Анатолия (Турция), Карфаген, греки и римляне античной и средневековой Европы, Китай, Индия, Япония и т. д. Нужно заметить, что многие методы, устройства и технологии металлургии первоначально были придуманы в Древнем Китае, а потом и европейцы освоили это ремесло (изобретя доменные печи, чугун, сталь, гидромолоты и т. п.). Тем не менее, последние исследования свидетельствуют о том, что технологии римлян были гораздо более продвинутыми, чем предполагалось ранее, особенно в области горной добычи и ковки.

Увидеть железо жидким металлурги смогли только в XIX веке, однако, ещё на заре железной металлургии — в начале I тысячелетия до новой эры — индийские мастера сумели решить проблему получения высокоуглеродистой стали с композитной структурой. Такую сталь называли булатом, но из-за сложности изготовления и отсутствия необходимых материалов в большей части мира эта сталь так и осталась индийским секретом на долгое время.

Впервые Европа познакомилась с булатом при столкновении армии Александра Македонского с войсками индийского царя Пора. Особенно поразил македонцев панцирь захваченного в плен царя. Он был сделан из необыкновенно прочного белого металла, на котором македонское оружие не смогло сделать ни вмятины, ни царапины. Из булата были изготовлены и широкие индийские мечи, которые легко рассекали пополам македонское железо. По свидетельству историков, древнее европейское железное оружие было настолько мягкое, что после двух-трех ударов уже гнулось, и воины вынуждены были отходить, чтобы выпрямить клинок. Естественно, что индийские мечи для македонцев казались чудом.

|

|

|

Появление названия Дамасская сталь часто приписывается средневековым крестоносцам. Несмотря на то что это мнение довольно распространено, тем не менее не существует ни одного подтверждение тому что Крестоносцы когда либо использовали этот термин ни в одном литературном источнике. Более того не существует ни одного археологического подтверждения тому что хотя бы одно такое лезвие когда либо было произведено в Дамаске. Существуют более правдоподобные объяснения появлению словосочетания Дамаский меч. Исламские авторы обычно именовали мечи по рисунку на поверхности, расположению мастерской или имени мастера оружейника. Альтернативные причины именования некоторых мечей показывают что даже в Раннеисламский период источники имен для мечей были не очевидны.

Более технологичный путь получения упругой стали, при котором не требовались ни особо чистая руда, ни графит, ни специальные печи, был найден в Китае во II веке нашей эры. Сталь перековывали очень много раз, при каждой ковке складывая заготовку вдвое, в результате чего получался отличный оружейный материал, в частности, делались японские катаны.

Существуют три правдоподобные гипотезы возникновения фразы Дамаский меч. Вода по арабски называется Дамас и Дамаские клинки часто описываются как имеющие водообразный рисунок на поверхности. Другой вариант - некоторые исламские авторы утверждают что некоторые мечи называемые Дамасцины были произведены и окованы в Дамаске. Однако другие ссылаются на кузнеца оружейника по имени Дамаскуй который делал мечи из литой стали. Любая из этих гипотез если не все вмести вполне могут соответствовать действительности, но совершенно точно что это не крестоносцы назвали Дамаскую сталь таким образом. Корень Дамас (вода) кажется наиболее вероятным, поскольку связан с характерным и специфичным рисунком на поверхности. Возможно это ошибка европейцев которые не разбираясь в арабском решили что речь идет о сирийском городе Дамаске, а не водообразном рисунке на поверхности.

Существует четыре основных типа клинков или сталей которые называются Дамасскими - сварные, инкрустированные, травленые и наконец тигельная. Это разнообразие под одним именем приводило к путанице в литературе. Сварной дамасск еще называемый механическим Дамаском поскольку делался путем кузнечной сварки нескольких составляющих железа или стали вместе для получения декоративного и функционального узора. Эта методика широко использовалась в Европе веками. Узор и декорирование с помощью инкрустации или травления часто называется искусственным Дамаском. Узоры и рисунки сделанные инкрустацией разных металлов и драгоценных камней в стальное лезвие широко распространены в оружии из России и других мест. В основном травленый рисунок на клинках использовался в Индии в 19 веке, видимо для того что бы подделать тигельную Дамасскую сталь. И четвертая разновидность сделана из тигельной стали, иногда ее называют восточным (азиатским) Дамаском или кристаллическим Дамаском. Именно этот Дамасск и вызывал такой интерес и столько споров на протяжении столетий.

Дамасская сталь делается из тигельной стали которую куют особым образом в результате чего образуется рисунок. Тигельная сталь, как видно из названия, производиться в тигле - керамической форме - горшке. Сталь это железо с содержанием углерода в размере около 0.8%. В античные времена сталь производилась самыми разными способами, но тиельная выгодно отличалась тем что была жидкой в процессе производства и потому клинок получался гомогенным стальным и без остатков шлака - два свойства, которых остальные технологии были лишены.

Существует две основные группы узоров Дамасской стали и каждый имеет огромное количество вариаций, один с содержанием углерода менее 0.8% углерода и другой с содержанем более 0.8%. Разное содержание углерода производит различную микроструктуру когда сталь откована и протравлена. Недавние исследования показали что образование узора в стали с содержанием углерода более 0.8% вызвано микроскопическим наличием некоторых модифицирующих элементов. В процессе продолжительной холодной ковки, фазы этих микроструктур упорядычевылись в стали. После протравки эти фазы проявлялись как темные линии или нити видимые невооруженным глазом, образуя Дамаский узор. Пока современное лабораторное оборудование не смогло обнаружить эти модифицирующие элементы в микроскопических количествах, никто не мог предположить что это ключевой момент в создании Дамасского узора.

ПРОЦЕСС ИЗГОТОВЛЕНИЯ вуца - слитка высокоуглеродистой стали в индийских литейных мастерских. Железная руда и древесный уголь смешивались и нагревались примерно до 1200°С в каменном горне. При этом железо восстанавливалось (освобождалось от кислорода) вследствие реакций с углеродом древесного угля и образовывало губчатую массу. Примеси «выжимались» из губчатого железа ковкой; в результате получался кусок сварочного железа с низким содержанием углерода. Эти куски железа науглероживали, нагревая их вместе с древесным углем в закрытом глиняном тигле, предотвращавшем вторичное окисление железа. При появлении хлюпающего звука в тигле, свидетельствовавшего об образовании некоторого количества расплава, тигель подвергали медленному охлаждению, оставляя его в остывающей печи. Индия вела широкую торговлю вуцем в виде слитков диаметром около 8 см. Кузнецы Среднего Востока ковали из этих слитков дамасские клинки после их нагрева до 650-850°С; в этом интервале температур сверхвысокоуглеродистые стали становятся пластичными. Готовые клинки закаливали путем нагрева и быстрого охлаждения в воде, рассоле или другой жидкости.

Порошки металлов применяли и в древнейшие времена. Порошки меди, серебра и золота применяли в красках для декоративных целей в керамике, живописи во все известные времена. При раскопках найдены орудия из железа древних египтян (за 3000 лет до нашей эры), знаменитый памятник из железа в Дели установленный 415 году нашей эры и выполненный из весьма чистого железа 99,72% железа в виде усеченного конуса. До 19 века не было известно способов получения высоких температур (около 1600-1800о С). Указанные предметы из железа были изготовлены кричным методом: сначала в горнах при температуре 1000o С, восстановлением железной руды углем получали крицу (губку), которую затем многократно проковывали в нагретом состоянии, а завершали процесс для уменьшения пористости тем, что откованное железо повторно нагревали в печи и снова проковывали. Такое железо называли сварочным. В целом объем производства достигал сотен тысяч пудов, обеспечивая потребности развивающегося земледелия в лемехах, мотыгах, серпах и пр. С появлением доменного производства от крицы отказались и о порошковой металлургии забыли.

| 1.1 Возникновение и развитие сталеплавильных процессов |

Первым устройством для получения железа из руды была одноразовая сыродутная печь. При огромном количестве недостатков, долгое время это был единственный способ получить металл из руды.

Впервые железо научились обрабатывать народы Анатолии. Древнегреческая традиция считала открывателем железа народ халибов, для которых в литературе использовалось устойчивое выражение «отец железа», и само название стали в греческом языке (Χάλυβς) происходит именно от этнонима.

«Железная революция» началась на рубеже I тысячелетия до н. э. в Ассирии. С VIII века до н.э. сварное железо быстро стало распространяться в Европе, в III веке до н. э. вытеснило бронзу в Галлии, во II веке новой эры появилось в Германии, а в VI веке нашей эры уже широко употреблялось в Скандинавии и в племенах, проживающих на территории будущей Руси. В Японии железный век наступил только в VIII веке нашей эры.

Известный популяризатор науки А.Азимов так описывает историю перехода человечества из бронзового века в железный[2]:

| Где-то около XV—XIV вв. до н. э. техника выплавки и науглероживания железа была разработана в кавказских предгорьях в Урарту. Эта страна находилась тогда под властью Хеттского царства, которое находилось на высшей точке своей мощи. Хеттские цари тщательно охраняли монополию на новую технику, ибо понимали ее важность. Вначале получали только маленькие партии железа, и в течение нескольких столетий оно стоило порой в сорок раз дороже серебра. Но еще до того, как выплавку можно было увеличить, а хеттам — этим воспользоваться, им пришел конец. Хеттское царство было разрушено во время беспорядков, последовавших за движением «народов моря», и хеттская монополия на железо была нарушена. Технология выплавки железа быстро распространялась в том числе, конечно, в Ассирию, которая граничила с «железным царством» Урарту. Торговля железом восстановила процветание Ассирии. Открылся путь для новых завоеваний. Вторгшиеся в Грецию дорийские племена обладали железным оружием, именно поэтому они так легко покорили вооруженных бронзой ахейцев. Было железо и у «народов моря», и, когда филистимляне захватывали ханаанское побережье, в сражениях они использовали железное оружие, Но они были не настолько глупы, чтобы раскрывать секрет выплавки железа. Пока им удавалось хранить эту техническую тайну, израильтянам приходилось обороняться более примитивным оружием. Благодаря железу филистимляне не только легко закрепились на побережье, но и обложили данью ближайшие к ним племена. Около двух веков (до прихода к власти Давида в 1013 г. до н. э.) им удавалось господствовать над более многочисленными израильскими племенами. |

|

Первым шагом в зарождающейся чёрной металлургии было получение железа путём восстановления его из окиси. Руда перемешивалась с древесным углем и закладывалась в печь. При высокой температуре, создаваемой горением угля, углерод начинал соединяться не только с атмосферным кислородом, но и с тем, который был связан с атомами железа.

После выгорания угля в печи оставалась так называемая крица — комок пористого восстановленного железа с примесью большого количества шлаков. Крицу потом снова разогревали и подвергали обработке ковкой, выколачивая шлак из железа. Полученный брусок железа (в котором все же оставалось 2-4% шлака) назывался кричной болванкой. Долгое время в металлургии железа именно ковка была основным элементом технологического процесса, причём, с приданием изделию формы она было связана в последнюю очередь. Ковкой получался сам материал.

В Европе железо впервые научились получать приблизительно за 1000 лет до нашей эры. Первым агрегатом для этого был сыродутный горн, который применялся вплоть до XV века. Затем в результате ряда усовершенствований он превратился в сыродутную печь, схема которой показана на рисунке 1.1.

Рисунок 1.1 – Вертикальный разрез сыродутной печи: 1 – сопло; 2 – рабочее пространство печи; 3 – деревянный сруб; 4 – меха

Печь представляла собой деревянный сруб, заполненный огнеупорной глиной, в которой выполнено рабочее пространство печи. Иногда внутренние части печи выкладывали огнеупорным камнем. В передней стенке сруба имелось отверстие, в которое вставляли сопло от мехов, подающих в печь воздух. Через это же отверстие проводился выпуск плавки и вынимался продукт плавки – крица.

Печь работала следующим образом. Разогретый дровами горн заполняли древесным углем, который сжигался кислородом воздуха. По мере выгорания угля в печь загружалась смесь предварительно прокаленной и просеянной руды с древесным углем. Плавка продолжалась до тех пор, пока не было израсходовано определенное количество руды. После этого подачу воздуха прекращали, выпускали из нижней части горна шлак и затем выжигали остатки угля. На этом плавка заканчивалась, и из нижней части печи вынимали раскаленный кусок губчатого железа (крицу). Полученную крицу проковывали под молотами для удаления из нее шлака, после чего она становилась пригодной для изготовления из нее различных изделий.

Высота печи составляла от 0,5 до 2,5 м. За одну плавку продолжительностью 2 – 2,5 часа в ней получали от 8 до 80 кг железа.

На протяжении многих веков этот способ получения железа был единственным. Однако растущие потребности общества заставили искать пути увеличения производства железа, так как производительность сыродутной печи была низкой, а потери железа – большими. Это привело к увеличению размеров печи, главным образом в высоту, и количества подаваемого воздуха. Результатом этих изменений явилось снижение температуры в верхней и повышение ее в нижней части печи. Когда температура в нижней части печи оказалась достаточной для расплавления восстановленного железа, жидкий металл, стекая по частицам угля, интенсивно науглероживался. Это привело к коренному изменению процесса – продуктом плавки было уже не мягкое, ковкое железо, а чугун, т.е. железо с содержанием углерода около 4%.

Долгое время полученный в сыродутном процессе чугун считался браком, так как не поддавался ковке и был хрупким. Однако позже из чугуна научились делать отливки, а затем вторично переплавлять его с рудой, окислять избыточное количество углерода и получать мягкое железо. Таким образом, вместо непосредственного получения железа из руды в сыродутной печи, т.е. одноступенчатого процесса, появился двухступенчатый процесс – получение жидкого чугуна и последующий передел его в сталь в другом агрегате.

Несмотря на логическую нецелесообразность перехода к двухступенчатому способу производства стали, последний имел огромную экономическую эффективность – при восстановлении железной руды расход угля сократился в два раза, выход железа увеличился в полтора раза, резко возросла производительность агрегатов. Кроме того, понизилась трудоемкость получения металла, появилась возможность организовать производство литой стали. Поэтому все последующее развитие металлургии протекало путем совершенствования двухступенчатого способа производства стали, который до настоящего времени остается наиболее экономичным и производительным.

Из сказанного выше следует, что сталеплавильные процессы возникли и развивались как процессы, основанные на окислительном рафинировании, в которых удаление из металла большинства примесей протекает путем окисления их растворенным в железе кислородом или оксидами железа шлака и перевода нерастворимых в металле оксидов в шлак или в газовую фазу.

Первоначально переработка чугуна в железо и сталь заключалась в расплавлении чугуна в горне на древесном угле и окислении углерода, кремния, марганца и других примесей кислородом дутья и действием шлаков богатых оксидами железа.

В 1784 г. Г. Кортом (Англия) был предложен способ получения стали путем окислительной плавки чугуна на подине отражательной печи, получившей название пудлинговой (от англ. to puddle – месить, перемешивать). Схема печи показана на рисунке 1.2.

Рисунок 1.2 – Схема пудлинговой печи: А – топка; Б – рабочее пространство; В – камера для предварительного подогрева чугуна отходящими газами

После расплавлении чугуна в пудлинговой печи начиналось так называемое вымешивание: температуру чугуна на короткий промежуток времени несколько понижали и рабочие-пудлингеры перемешивали металл и шлак клюкой или ломами.

При обезуглероживании чугуна в пудлинговой печи температура плавления металла увеличивается и наступает момент, когда она становится равной температуре в рабочем пространстве печи. Дальнейшее обезуглероживание приводит к тому, что из расплава начинают выделяться кристаллы наиболее чистого железа с высокой температурой плавления. Из этого металла «накатывают» комья по 30 – 50 кг, которые извлекают из печи и направляют для последующей обработки давлением. Железо, полученное в пудлинговых печах уральских заводов, имело следующий химический состав, (% масс.): 0,1 – 0,2 C; 0,05 – 0,1 Si; ~ 0,1 Mn; ~ 0,01 P; 0,004 S.

Жидкую сталь первоначально получали путем обезуглероживания чугуна при плавке в тиглях.

В 1855 г. Генри Бессемером (Англия) был предложен способ получения литой стали в больших количествах путем продувки жидкого чугуна воздухом в конвертерах донного дутья с кислой футеровкой (бессемеровский конвертер).

В 1878 – 1879 г.г. Томасом (Англия) был разработан вариант конвертерного процесса, в котором использовали футеровку из основных огнеупоров (доломита), получивший название томасовского или основного конвертерного.

В 1865 г. братья Эмиль и Пьер Мартены (Франция) успешно осуществили выплавку стали из чугуна и железного лома в регенеративных пламенных печах. Получение в этих печах высокой температуры, достаточной для расплавления стали, стало возможным благодаря нагреву газа и воздуха перед подачей в печь. Принцип использования тепла отходящих газов для нагрева топлива и воздуха в так называемых регенераторах был предложен Сименсом (Германия). Поэтому в ряде стран процесс называют сименс-мартеновским. В нашей стране он получил распространение под названием мартеновского.

Первые успешные работы по выплавке стали в электропечах различной конструкции были выполнены в конце XIX – начале XX столетия. В России первые промышленные электросталеплавильные печи емкостью 3 т были установлены на Обуховском заводе в 1910 г.

Первые исследования, направленные на использование кислорода для продувки металла в конвертерах донного дутья, были выполнены в 20 – 30-х годах XX столетия. В СССР первые промышленные исследования по продувке чугуна чистым кислородом проведены М.И. Мозговым в 1933 г.

В 1948 – 1949 г.г. профессора Р. Дюрер и Г. Хольбрюге в Герлафингене (Швейцария) провели исследования по продувке чугуна в конвертере кислородом сверху через водоохлаждаемую фурму. Ознакомившись с результатами этих исследований, Т. Суесс с сотрудниками в 1949 – 1950 г.г. провели первые успешные эксперименты в г. Линц (Австрия). Промышленные плавки стали в кислородном конвертере верхнего дутья начаты в 1952 г.

Доменный процесс

основной способ переработки природного железорудного сырья с получением чугуна (иногда ферросплавов и лигатур). Доменная плавка была освоена ещё в 14 в., и с тех пор уже в течение более 500 лет её технология практически не менялась. Сущность доменного процесса состоит в восстановлении железа из оксидов и получении расплавленного науглероженного металла (чугуна) и шлака, которые легко отделяются друг от друга вследствие различия в плотностях (плотность чугуна примерно в 2.5 раза превышает плотность шлака).

Выплавка чугуна из железорудных материалов производится в доменных печах. В любой момент времени доменная печь заполнена железосодержащими материалами: твёрдыми (в шахте, распаре и на колошнике), размягчёнными (в заплечиках, распаре и нижней части шахты), жидкими (в горне и металлоприёмнике) и коксом, который остаётся твёрдым во всём объёме печи. В нижней части печи кокс формирует своеобразную насадку, которая обеспечивает необходимый газодинамический режим плавки, полноту протекания процессов восстановления железа и науглероживания металла. В горне печи имеются отверстия для выпуска жидких продуктов плавки (лётки) и для ввода во внутреннее пространство печи дутья (фурмы). Доменное дутьё представляет собой воздух (иногда обогащённый кислородом), нагретый до 1000–1350 °C, с топливно-восстановительными добавками (природный газ, угольная пыль, мазут и т. п.). В горне печи формируется окислительная зона, где горят кокс и топливно-восстановительные добавки, в результате чего получается газ, состоящий из азота, оксида углерода и водорода. В окислительной зоне самый высокий уровень температуры (2000–2500 °C) в печи. Образовавшийся в окислительной зоне газ поднимается вверх; по мере продвижения его температура, количество и состав изменяются. Больше всего к нему добавляется оксида углерода, образующегося в результате реакций восстановления оксидов железа, кремния, фосфора, марганца и других элементов углеродом коксовой насадки. Состав газа меняется прежде всего вследствие протекания реакций восстановления – оксид углерода превращается в углекислый газ, а водород – в воду. Нагревая шихту, газ охлаждается до температуры 100–300 °C. Шихтовые материалы загружают в печь периодически, и время их пребывания в печи составляет 5–8 ч. По мере освобождения пространства в нижней части печи в результате сгорания кокса и плавления железной руды шихтовые материалы опускаются вниз, постепенно нагреваясь от поднимающихся вверх газов. При этом из них испаряется влага, происходит разложение карбонатов и восстановление оксидов железа оксидом углерода и водородом. При температуре ок. 1200 °C начинается размягчение, а затем плавление материалов с образованием чугуна и шлака. Шлак получается из пустой породы железорудных материалов, золы кокса и флюса (если он используется при плавке); шлак является главным регулятором химического состава чугуна. Состав чугуна формируется в процессе стекания капель металлического расплава по коксовой насадке и взаимодействия со шлаком. Температура чугуна на выпуске составляет обычно 1380–1420 °C, шлака – 1450–1500 °C. Жидкие продукты плавки выпускают из печи периодически (по мере накопления). Доменная печь является одним из наиболее эффективных материалосберегающих агрегатов; коэффициент извлечения железа для чугуна составляет 99.5—99.8 %. Доменная печь занимает головное положение в структуре металлургического предприятия. Качество производимого в доменной печи чугуна определяет параметры последующего сталеплавильного передела, доменный газ служит основой энергетического хозяйства предприятия, в доменной печи утилизируется (через агломерационное производство) большая часть собственных отходов металлургического производства. Доменное производство является практически безотходным, т. к. доменный шлак представляет собой самостоятельную готовую продукцию, пользующуюся спросом не меньшим, чем чугун, а доменные шламы и пыли являются постоянными компонентами шихты агломерационного процесса.

До́менная печь, до́мна — большая металлургическая, вертикально расположенная плавильная печь шахтного типа для выплавки чугуна и ферросплавов из железорудного сырья. Важнейшей особенностью доменного процесса является его непрерывность в течение всей кампании печи (от строительства печи до её капитального ремонта) и противоток поднимающихся вверх фурменных газов с непрерывно опускающимся и наращиваемым сверху новыми порциями шихты столбом материалов.

Первые доменные печи появились в Европе в середине XIV века, в России — около 1630 года.

Доменная печь представляет собой непрерывно действующий агрегат шахтного типа. Загрузка шихты осуществляется сверху, через типовое загрузочное устройство, которое одновременно является и газовым затвором доменной печи. В домне восстанавливают богатую железную руду (на современном этапе запасы богатой железной руды сохранились лишь в Австралии и Бразилии), агломерат или окатыши. Иногда в качестве рудного сырья используют брикеты.

Доменная печь состоит из пяти конструктивных элементов: верхней цилиндрической части — колошника, необходимого для загрузки и эффективного распределения шихты в печи; самой большой по высоте расширяющейся конической части — шахты, в которой происходят процессы нагрева материалов и восстановления железа из оксидов; самой широкой цилиндрической части — распара, в котором происходят процессы размягчения и плавления восстановленного железа; суживающейся конической части — заплечиков, где образуется восстановительный газ — монооксид углерода; цилиндрической части — горна, служащего для накопления жидких продуктов доменного процесса — чугуна и шлака. А также верхняя - фурменная зона, где происходит вдувание комбинированного дутья в печь и нижняя часть - лещадь

В верхней части горна располагаются фурмы — отверстия для подачи нагретого до высокой температуры дутья — сжатого воздуха, обогащенного кислородом и углеводородным топливом.

На уровне фурм развивается температура около 2000 °C. По мере удаления вверх температура снижается, и у колошников доходит до 270 °C. Таким образом, в печи на разной высоте устанавливается разная температура, благодаря чему протекают различные химические процессы перехода руды в металл.

Доменная печь в Сестао (Испания)

В верхней части горна, где приток кислорода достаточно велик, кокс сгорает, образуя диоксид углерода и выделяя большое количество тепла.

Доменная печь в Сестао (Испания)

В верхней части горна, где приток кислорода достаточно велик, кокс сгорает, образуя диоксид углерода и выделяя большое количество тепла.

Диоксид углерода, покидая зону, обогащённую кислородом, вступает в реакцию с коксом и образует монооксид углерода — главный восстановитель доменного процесса.

Диоксид углерода, покидая зону, обогащённую кислородом, вступает в реакцию с коксом и образует монооксид углерода — главный восстановитель доменного процесса.

Поднимаясь, монооксид углерода взаимодействует с оксидами железа, отнимая у них кислород и восстанавливая до менее окисленного оксида:

Поднимаясь, монооксид углерода взаимодействует с оксидами железа, отнимая у них кислород и восстанавливая до менее окисленного оксида:

Полученный в результате реакции металлический расплав каплями стекает по раскаленному коксу вниз, насыщаясь углеродом, в результате чего получается сплав, содержащий 2,14 — 6,67 % углерода. Такой сплав называется чугуном. Кроме углерода в него входят небольшая доля кремния и марганца. В количестве десятых долей процента в состав чугуна входят также вредные примеси — сера и фосфор. Кроме чугуна в горне образуется и накапливается шлак, в котором собираются все вредные примеси.

Ранее шлак выпускался через отдельную шлаковую лётку. В настоящее время и чугун, и шлак выпускают через чугунную лётку одновременно, таким образом, контакт чугуна и шлака увеличивается при перемешивании и часть серы чугуна переходит в шлак. Разделение чугуна и шлака происходит уже вне доменной печи — в жёлобе, при помощи разделительной плиты скиммерного устройства вследствие различных плотностей жидких продуктов плавки. Отделённый от шлака чугун поступает в чугуновозные ковши, либо в ковши миксерного типа. Шлак по шлаковым желобам разливается в шлаковые чаши.

Современная печь вместе со всеми сооружениями и металлоконструкциями, футеровкой (огнеупорной кладкой) и находящимися в ней шихтовыми материалами и продуктами плавки может иметь массу свыше 30 тыс. т. Эта масса должна быть равномерно передана грунту. Нижнюю часть фундамента (подошву) делают в виде массивной бетонной плиты толщиной до 4 м. На подошву опираются колонны, поддерживающие металлические конструкции печи (кожух). Верхняя часть фундамента (пень) представляет собой монолитный цилиндр из жароупорного бетона, на котором находится горн печи.

Горн доменной печи — нижняя часть доменной печи, цилиндрическая по внутреннему очертанию и коническая (иногда цилиндрическая) по наружной форме. Горн оснащен устройствами для выпуска чугуна и шлака (чугунными и шлаковыми летками) и приборами (фурмами) для вдувания нагретого (на кауперах) до 1100—1400 °С, обогащенного кислородом до 23—25 %, воздуха. Горн доменной печи — наиболее ответственная часть её конструкции. Здесь скапливается до 1000 т. и больше расплавленных продуктов плавки — чугуна и шлака. На дно горна оказывает давление весь столб шихты массой 9—12 тыс. т. Давление горновых газов составляет 0,4—0,5 МПа, а их температура в очагах горения кокса достигает 1700—2100 °С. Внутри горна непрерывно движутся и обновляются кокс, жидкие чугун и шлак, горновые газы. По сути это мощный непрерывно движущийся реактор. В связи с этим к конструкциям горна предъявляются жесткие требования по прочности, герметичности и огнеупорности. Основные конструктивные элементы горна — кожух, холодильники, чугунная и шлаковая летка, фурменные приборы.

Кислородный конвертер верхнего дутья

Полученный в результате реакции металлический расплав каплями стекает по раскаленному коксу вниз, насыщаясь углеродом, в результате чего получается сплав, содержащий 2,14 — 6,67 % углерода. Такой сплав называется чугуном. Кроме углерода в него входят небольшая доля кремния и марганца. В количестве десятых долей процента в состав чугуна входят также вредные примеси — сера и фосфор. Кроме чугуна в горне образуется и накапливается шлак, в котором собираются все вредные примеси.

Ранее шлак выпускался через отдельную шлаковую лётку. В настоящее время и чугун, и шлак выпускают через чугунную лётку одновременно, таким образом, контакт чугуна и шлака увеличивается при перемешивании и часть серы чугуна переходит в шлак. Разделение чугуна и шлака происходит уже вне доменной печи — в жёлобе, при помощи разделительной плиты скиммерного устройства вследствие различных плотностей жидких продуктов плавки. Отделённый от шлака чугун поступает в чугуновозные ковши, либо в ковши миксерного типа. Шлак по шлаковым желобам разливается в шлаковые чаши.

Современная печь вместе со всеми сооружениями и металлоконструкциями, футеровкой (огнеупорной кладкой) и находящимися в ней шихтовыми материалами и продуктами плавки может иметь массу свыше 30 тыс. т. Эта масса должна быть равномерно передана грунту. Нижнюю часть фундамента (подошву) делают в виде массивной бетонной плиты толщиной до 4 м. На подошву опираются колонны, поддерживающие металлические конструкции печи (кожух). Верхняя часть фундамента (пень) представляет собой монолитный цилиндр из жароупорного бетона, на котором находится горн печи.

Горн доменной печи — нижняя часть доменной печи, цилиндрическая по внутреннему очертанию и коническая (иногда цилиндрическая) по наружной форме. Горн оснащен устройствами для выпуска чугуна и шлака (чугунными и шлаковыми летками) и приборами (фурмами) для вдувания нагретого (на кауперах) до 1100—1400 °С, обогащенного кислородом до 23—25 %, воздуха. Горн доменной печи — наиболее ответственная часть её конструкции. Здесь скапливается до 1000 т. и больше расплавленных продуктов плавки — чугуна и шлака. На дно горна оказывает давление весь столб шихты массой 9—12 тыс. т. Давление горновых газов составляет 0,4—0,5 МПа, а их температура в очагах горения кокса достигает 1700—2100 °С. Внутри горна непрерывно движутся и обновляются кокс, жидкие чугун и шлак, горновые газы. По сути это мощный непрерывно движущийся реактор. В связи с этим к конструкциям горна предъявляются жесткие требования по прочности, герметичности и огнеупорности. Основные конструктивные элементы горна — кожух, холодильники, чугунная и шлаковая летка, фурменные приборы.

Кислородный конвертер верхнего дутья

|

В научно-технической литературе процесс получения стали в конвертере с использованием продувки кислородом, который подают сверху при помощи водоохлаждаемой фурмы имеет несколько названий: кислородно-конвертерный процесс – в русскоязычной литературе стран СНГ; LD процесс – от немецкого Linz Dusenverfahren – фурменный процесс в Линце; BOP – от английского Basic Oxygen Process.

Устройство кислородного конвертера верхнего дутья (LD конвертер, BOF – от английского Basic Oxygen Furnace) показано на рисунке 9.1.

Рисунок 9.1 – Устройство кислородного конвертера верхнего дутья: 1 – корпус; 2 – футеровка; 3 – рабочее пространство конвертера; 4 – опорное кольцо с цапфами и системой крепления в нем корпуса; 5 – опорные узлы и станины; 6 – механизм поворота; 7 – кислородная фурма с системой крепления и перемещения

Типовые конструкции кислородных конвертеров имеют тоннаж 50 т, 100 т, 130 т, 160 т, 200 т, 250 т, 350 т и 400 т.

Корпус конвертера выполняется сварным из листовой стали толщиной 20 – 110 мм. Он может быть цельным или с отъемным днищем.

В верхней части цилиндрической части корпуса имеется отверстие, предназначенное для слива металла.

Горловина конвертера в большей мере, чем другие его элементы, подвержена воздействию высоких температур. Она может быть повреждена при удалении застывших выплесков металла и в процессе слива шлака. Поэтому верх горловины защищают массивным сварным или литым шлемом.

Расположенная внутри стального корпуса футеровка конвертера образует его рабочее пространство, удельный объем которого равен 0,8 – 1,1 м3/т.

Футеровка конвертера обычно выполняется из нескольких слоев различных огнеупорных материалов. Для защиты боковой поверхности корпу-са конвертера применяют трех- и двухслойные футеровки.

Трехслойная футеровка состоит из арматурного, промежуточного и рабочего слоев.

Арматурный слой предназначен для защиты металлического корпуса конвертера от перегрева и прогара в результате непосредственного воздействия расплава. Его изготавливают из магнезитового, периклазошпинелидного или хромомагнезитового кирпича. Арматурный слой футеровки конвертера обычно эксплуатируется несколько кампаний без замены.

Промежуточный слой изготавливается набивным из огнеупорной массы, аналогичной по составу кирпичу, из которого изготовлен рабочий слой футеровки, толщиной 50 – 100 мм.

Рабочий слой футеровки боковой поверхности корпуса конвертера на отечественных заводах длительное время изготавливали из безобжиговых огнеупоров на смоляной связке (смолодоломитовый кирпич).

В настоящее время футеровку боковой поверхности большинства конвертеров выполняют в два слоя – арматурный и рабочий. Отказ от промежуточного слоя был вызван трудоемкостью его изготовления, увеличением длительности ремонта, а также возможностью увеличения толщины рабочего слоя футеровки. В этом случае кладку по толщине рабочего ее слоя ведут из двух кирпичей различной длины.

Футеровку днища конвертера изготавливают в несколько слоев. На металлическую поверхность днища наносят смолодоломитовую массу толщиной 25 – 30 мм. Затем укладывают один ряд шамотного кирпича. На шамотный кирпич кладут несколько рядов магнезитового кирпича. Для кладки рабочего слоя днища обычно используют периклазошпинелидные огнеупоры.

Стойкость футеровки из безобжиговых огнеупоров составляет 400 – 700 плавок, при использовании термообработанных безобжиговых огнеупоров – 800 – 900 плавок. При стойкости футеровки 400 – 900 плавок расход огнеупоров составляет 2 – 5 кг/т стали.

В последние годы показана перспективность использования для изготовления футеровки боковой поверхности корпуса конвертеров периклазоуглеродистых огнеупоров, которые изготавливают из электроплавленных чистых (MgO > 96%) магнезитовых порошков. К ним добавляют чешуйчатый графит высокой чистоты, а в ряде случаев и антиокислительные металлические порошки (Al, Mg или Si). Из полученной массы на связке из фенолформальдегидной смолы прессуют кирпичи под давлением более 1000 т. По окончанию кладки периклазоуглеродистую футеровку сушат в течение 24 часов и вводят конвертер в работу.

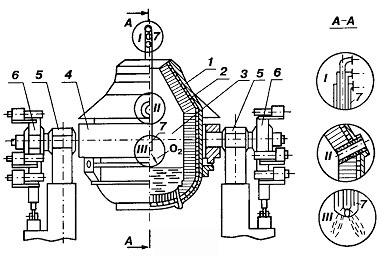

Фурма кислородного конвертера верхнего дутья выполнена из концентрических стальных труб (рисунок 9.2). По центральной трубе осуществляется подача кислорода, а в зазоре между трубами циркулирует охлаждающая вода. Нижний участок фурмы (головка), который испытывает максимальные тепловые нагрузки, обычно изготавливают из меди, обладающей высокой теплопроводностью. В настоящее время кислородные конвертеры, как правило, оборудованы многосопловыми фурмами, выходные отверстия которых имеют форму сопла Лаваля.

Рисунок 9.2 – Головка четырехсопловой кислородной фурмы: 1 – 3 – стальные трубы; 4 – сопловой коллектор; 5 – сопло; 6 – распределитель воды; 7 – торец головки фурмы

| Особенности конструкции кислородного конвертера донного дутья |

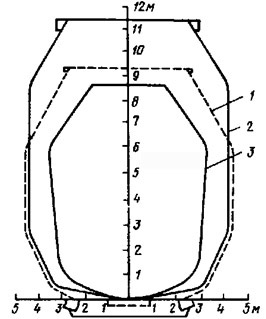

Профиль рабочего пространства конвертера и его размеры должны обеспечивать отсутствие перелива жидкого металла и шлака через край горловины конвертера, когда он находится в горизонтальном положении, т.е. до начала и после прекращения подачи дутья. При этом жидкий металл и шлак не должны закрывать фурмы в днище конвертера. В связи с этим по сравнению с конвертерами верхнего дуться внутренний диаметр огнеупорной кладки конвертера донного дутья должен быть большим и конвертер должен иметь меньшую высоту. Если для конвертеров верхнего дутья отношение высоты рабочего пространства (Н) к его диаметру (D) колеблется в пределах 1,4 – 2,0 (меньшие величины характерны для конвертеров емкостью 250 – 300 т), то для конвертеров донного дутья отношение H/D составляет 1,15 – 1,25. Это различие иллюстрируется рисунком 9.3, на котором сопоставлены профили рабочего пространства конвертеров верхнего и донного дутья различного тоннажа.

Рисунок 9.3 – Профили рабочего пространства конвертеров: 1 – 220 т конвертер; 2 – 280-т LD конвертер; 3 – 160-т LD конвертер

При этом удельный объем кислородного конвертера донного дутья существенно не отличается от удельного объема конвертеров верхнего дутья равного тоннажа.

В конвертерах донного дутья для подачи кислорода в металл используют фурмы, конструкция которых показана на рисунке 9.4.

В конвертерах донного дутья для подачи кислорода в металл используют фурмы, конструкция которых показана на рисунке 9.4.

Рисунок 9.4 – Конструкция кислородной фурмы 250-т конвертера донного дутья

Фурма выполнена в виде двух концентрических труб с толщиной стенки 3 – 5 мм. Внутренняя труба обычно изготавливается из меди, наружная – из коррозионностойкой стали. Зазор между трубами в зависимости от тоннажа конвертера и количества кислородных фурм может составлять 0,5 – 2,5 мм.

При окислительном рафинировании кислород подается по центральной трубе, а по кольцевому зазору между трубами подается защитный газообразный охладитель, в качестве которого могут быть использованы природный газ, пропан, бутан и др. По центральной трубе в потоке кислорода в металл вдувается также порошкообразная известь (OBM процесс – от английского Oxygen Bottom Maxhutte).

Рядом французских фирм разработан вариант процесса OBM, в котором вместо природного газа используют жидкое топливо (LWS процесс). В дальнейшем на заводах фирмы «United States Steel Corp.» был разработан вариант процесса OBM с подводом к фурмам нейтрального газа для продувки фурм с целью предотвращения затекания в них металла при остановке продувки (Q-BOP процесс. Q – от первых букв английский слов quite, quick, quality).

Примеры возможных вариантов расположения кислородных фурм в днище конвертера донного дутья показаны на рисунке 9.5.

Несмотря на подачу кислорода в металл в среде защитного газа, стойкость футеровки днища кислородного конвертера донного дутья значительно меньше стойкости футеровки боковой поверхности его корпуса. Поэтому днища кислородных конвертеров донного дутья выполняются отъемными и за время кампании конвертера несколько раз меняются.

Рисунок 9.5 – Схемы размещения фурм в днище при донной кислородной продувке: 1 – фурма; 2 – зона дутья; 3 – днище

|

|

|

|

|

Дата добавления: 2014-11-18; Просмотров: 1380; Нарушение авторских прав?; Мы поможем в написании вашей работы!