КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Перекидные клапаны

|

|

|

|

Регенераторы

Из шлаковиков отходящие газы с температурой 1500—1600 °С попадают в насадки регенераторов. Объем насадки регенераторов и площадь поверхности ее нагрева, то есть поверхности кирпича насадки, омываемой движущимися газами, взаимосвязаны. Эти величины определяют специальным теплотехническим расчетом, от них зависят основные показатели работы печи — производительность и расход топлива. Регенераторы должны обеспечивать постоянную высокую температуру подогрева газа и воздуха. В более тяжелых условиях работают верхние ряды насадок, поскольку в этой части регенератора температура и осаждение пыли наиболее высокие, поэтому верхние ряды насадок выкладывают из термостойкого магнезитохромитового или форстеритового кирпича. Нижние ряды насадок работают при температурах 1000—1200 °С (и менее), их выкладывают из более дешевого и прочного шамотного кирпича.

Мартеновская печь — агрегат реверсивного действия, в котором направление движения газов по системе печи периодически меняется. Для этого в боровах, а также в газопроводах и воздухопроводах устанавливают систему шиберов, клапанов, дросселей, задвижек, объединяемых общим названием «перекидные клапаны». Операция «перекидки клапанов» в современных мартеновских печах автоматизирована.

Из боровов дымовые газы поступают в дымовую трубу. Высоту трубы рассчитывают таким образом, чтобы создаваемая ею тяга (разрежение) была достаточной для преодоления сопротивления движению дымовых газов на всем пути. Дымовая труба — сложное и дорогостоящее сооружение. Высота дымовых труб современных крупных мартеновских печей превышает 100 м. Дымовые трубы обычно выкладывают из красного кирпича с внутренней футеровкой из шамотного кирпича. Таким образом, в конструкциях современных мартеновских печей широко используют следующие огнеупорные материалы: магнезит, магнезитохромит, форстерит, динас и шамот. Объем огнеупорной кладки 500-тонной печи составляет около 3750 м³. Ряд элементов печи изготовляют из металла, некоторые из них (рамы и заслонки завалочных окон, балки, поддерживающие свод рабочего пространства, перекидные клапаны и др.) соприкасаются с горячими газами и нуждаются в непрерывном охлаждении.

|

|

|

Расход воды на охлаждение этих элементов печи очень значителен. Современные большие мартеновские печи требуют для охлаждения более 400 м³ воды в 1 ч. С охлаждающей водой теряется 15—25 % общего количества тепла, вводимого в печь. Расход воды зависит от ее жесткости. Допустимая температура нагрева воды тем выше, чем меньше жесткость воды. Обычно допускается нагрев охлаждающей воды на 20—25 °С, что равносильно тому, что 1 л воды уносит 85—105 кДж.

Для уменьшения расхода воды водяное охлаждение ряда элементов печи заменяют испарительным. Если применять не техническую, а химически очищенную воду, то можно, не боясь выпадения осадка (накипи), нагревать ее до 100 °С и выше. При этом от охлаждаемого элемента отводится не только тепло, затрачиваемое на нагревание воды до кипения, но и скрытая теплота парообразования (2,26 МДж/кг), то есть 1 л воды отводит от охлаждаемого элемента печи не 85—105 кДж, а 2,58—2,6 МДж. Таким образом, расход воды можно сократить почти в 30 раз, кроме того, на больших печах получают при этом некоторое количество пара (до 10 т/ч), который может быть использован.

Существует также так называемое «горячее» охлаждение печей. Система горячего охлаждения технологически мало отличается от обычного способа охлаждения обычной производственной водой. Все охлаждаемые элементы печи остаются без изменения, но через них вместо обычной производственной воды с температурой 15—30 °С пропускают химически очищенную теплофикационную воду из оборотной теплофикационной сети с температурой 50—80 °С, которая, пройдя охлаждаемые элементы печи и подогревшись в них на 20—30 °С, возвращается обратно в теплофикационную сеть, где передает полученное тепло потребителю.

|

|

|

| 15.1 Принцип тепловой работы мартеновской печи |

Для повышения температуры горения топлива в мартеновских печах используется предварительный нагрев газообразного топлива и необходимого для его сжигания воздуха до 1100 – 1200оС путем регенерации тепла отходящих из рабочего пространства печи газов. При этом температура факела может достигать 1850 – 1900оС.

Принцип тепловой работы мартеновской печи поясняется схемой на рисунке 15.1.

Рисунок 15.1 – Схема мартеновской печи: 1 – рабочее пространство; 2 – головки; 3 – вертикальные каналы; 4 – шлаковики; 5 – регенеративные нагреватели; 6 – борова; 7 – реверсивные и регулирующие клапаны; 8 – котел-утилизатор; 9 – газоочистка; 10 – дымовая труба

Допустим, что первоначально нагретой является насадка правой пары регенераторов. В этом случае воздух и газ, проходя через эти регенераторы, нагреваются до температуры 1100 – 1200оС и поступают в рабочее пространство печи.

В рабочем пространстве происходит их смешивание и сгорание топлива с образованием факела, имеющего температуру 1800 – 1900оС. Продукты горения удаляются из рабочего пространства через левую головку печи при температуре 1650 – 1750оС. Проходя через вертикальные каналы и шлаковики, продукты сгорания топлива поступают в левую пару регенеративных нагревателей при температуре 1500 – 1550оС. Проходя через насадку регенераторов, продукты горения нагревают ее, после чего по боровам подаются к дымовой трубе.

Через 10 – 20 минут насадка правых регенераторов остывает и не обеспечивает необходимого нагрева газа и воздуха. К этому моменту насадка левых регенераторов нагревается до высокой температуры. Поэтому, для сохранения температуры факела в рабочем пространстве печи на требуемом уровне, направление движения воздуха и газа меняют (перекидка клапанов). После этого левая пара регенераторов используется для нагрева газа и воздуха, а правые регенераторы нагреваются за счет тепла отходящих из рабочего пространства печи газов.

|

|

|

При использования для отопления печи высококалорийного топлива (природный газ, мазут и др.) необходимость в его нагреве отпадает. При этом мартеновская печь может работать с одной парой регенераторов для нагрева воздуха.

| 15.2 Основные элементы конструкции мартеновской печи |

Мартеновские печи в зависимости от их конструкции могут быть стационарными и качающимися.

В зависимости от массы металлической шихты мартеновские печи делят на печи малой (< 125 т), средней (125 – 300 т) и большой (> 300 т) вместимости.

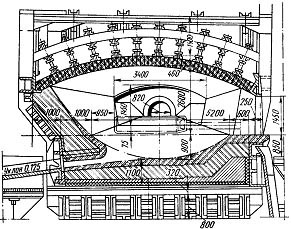

Рисунок 15.2 – Конструкция стационарной мартеновской печи: А – поперечный разрез рабочего пространства; Б – разрез по головкам печи; 1 – рабочее пространство; 2 – свод; 3 – подина; 4 – сталевыпускное отверстие; 5 – отверстие в задней стенке для слива шлака; 6 – завалочные окна; 7 – передняя стенка; 8 – задняя стенка; 9 – головка; 10 – вертикальные каналы; 11 – шлаковик; 12 – регенераторы (воздушный и газовый); 13 – насадка газового регенератора; 14 – борова; 15 – рабочая площадка

Основные элементы конструкции стационарной мартеновской печи показаны на рисунке 15.2.

Относительно уровня рабочей площадки, которая обычно располагается на 5 – 7 м выше нулевой отметки цеха, конструкцию мартеновской печи принято делить на верхнее и нижнее строение.

Верхнее строение, расположенное выше рабочей площадки, включает рабочее пространство и головки печи. К нижнему строению, расположенному под рабочей площадкой, относятся шлаковики, регенераторы и борова с перекидными устройствами. Под рабочей площадкой обычно располагаются также вентиляторы для подачи через регенераторы в печь воздуха и другое вспомогательное оборудование.

Рабочее пространство мартеновской печи (рисунок 15.3) ограничено сверху сводом, снизу подом (подиной), по бокам стенками (передней и задней).

Рисунок 15.3 – Поперечный разрез рабочего пространства мартеновской печи

На границе задней стенки и подины в центральной части печи расположено сталевыпускное отверстие, предназначенное для выпуска из печи металла и шлака. Задние стенки крупных мартеновских печей могут иметь отверстия для удаления шлака из печи по ходу плавки. В передней стенке печи имеются завалочные окна, через которые в рабочее пространство загружают твердую шихту и по специальному приставному желобу заливают жидкий чугун. В торцах рабочего пространства расположены головки, предназначенные для организации сжигания топлива, а также отвода из рабочего пространства продуктов горения.

|

|

|

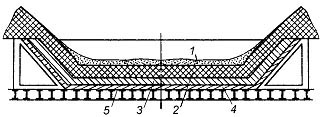

Схема футеровки подины основной мартеновской печи показано на рисунке 15.4. Заднюю и переднюю стенки основной мартеновской печи выкладывают из магнезитового кирпича. Своды основных мартеновских печей обычно выполняют из магнезитохромитового кирпича. Наиболее удачной конструкцией свода является распорно-подвесная (рисунок 15.5).

Рисунок 15.4 – Устройство подины основной мартеновской печи: 1 – наварка (магнезитовый порошок, молотый обожженный доломит); 2 - магнезитовый кирпич; 3 – шамотный кирпич; 4 – тепловая изоляция (пористый шамот); 5 – стальной лист

Рисунок 15.5 – Узел крепления подвесного свода рабочего пространства мартеновской печи: 1 – опорная планка; 2 – поперечный прут диаметром 32 мм, выполненный по профилю свода; 3 – усиленная подвеска из стали 2Х18Н9Т; 4 – штырь диаметром 16 мм, впрессованный в усиленную подвеску; 5 – крюк-подвеска диаметром 16 мм из стали Ст3; 6 – стальная прокладка толщиной 0,5 мм

Кладка рабочего пространства мартеновских печей, несмотря на значительную ее толщину, не может эксплуатироваться без металлического каркаса. Это объясняется тем, что она выполняется из отдельных кирпичей, слабо связанных друг с другом, имеет несимметричную форму и в связи с расширением при нагреве в ней возникают значительные усилия.

Для сохранения формы и размеров основных элементов печи детали каркаса, которые подвергаются наибольшему тепловому воздействию, изготовлены в виде пустотелых стальных охлаждаемых конструкций (кессоны газовых пролетов, пятовые балки, рамы и заслонки завалочных окон, холодильники в верхней части задней стенки, в столбиках между завалочными окнами, амбразурах шлаковых отверстий и кислородных фурм и др.). При этом используют как водяное, так и испарительное охлаждение.

Шлаковики служат для улавливания плавильной пыли и шлаковых частиц, которые выносятся отходящими газами из рабочего пространства, и тем самым предохраняют насадки регенераторов от засорения. Сечение шлаковика гораздо больше сечения вертикального канала. Поэтому при попадании дымовых газов в шлаковик их скорость резко уменьшается и, кроме того, изменяется направление движения газов. Это приводит к тому, что 50 – 70% плавильной пыли оседает в шлаковиках. Однако, в шлаковиках осаждается наиболее крупная пыль, 10 – 25% пыли оседает в насадках регенераторов, а наиболее мелкая пыль уносится в дымовую трубу.

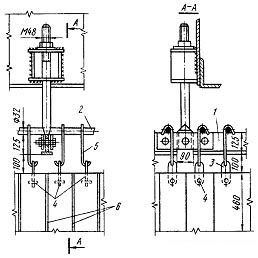

С целью интенсификации процесса выплавки стали в мартеновских печах используют продувку ванны кислородом. Для продувки используют кислородные фурмы, конструкция которых показана на рисунке 15.6. Фурмы вводят в рабочее пространство печи через охлаждаемые водой амбразуры, установленные в своде.

Фурма состоит из трех концентрически расположенных стальных труб и головки с соплами, изготовленной из литой, точеной или штампованной меди.

В зависимости от конструкции головки по центральной трубе подается вода или кислород. Наибольшее распространение получили фурмы с шестью соплами, расположенными под углом 30о к вертикали. При уменьшении числа сопел и угла их наклона уменьшается реакционная зона, реакция обезуглероживания протекает более бурно с большим числом всплесков и брызг.

Для уменьшения разбрызгивания шлака и металла сопло фурмы обычно опускают до границы раздела шлак-металл.

В зависимости от интенсивности продувки в своде печи устанавливают от одной до пяти кислородных фурм. Для подъема и опускания фурм используют индивидуальные электрические лебедки, установленные на специальных площадках по обе стороны печи.

Рисунок 15.6 – Шестисопловая сводовая кислородная фурма

| 15.3 Особенности конструкции двухванной мартеновской печи |

При работе мартеновских печей с интенсивной продувкой ванны кислородом отходящие газы выносят из рабочего пространства печи большое количество мелкой пыли, которая практически не оседает в шлаковиках и попадает в регенераторы. В результате оседания пыли в насадке регенеративных нагревателей снижается эффективность их тепловой работы и резко увеличиваются затраты труда при обслуживании регенераторов. В связи с этим было предложено использовать тепло отходящих газов для нагрева шихтовых материалов в рабочем пространстве печи. Это решение реализовано при разработке технологии выплавки стали в двухванных мартеновских печах.

Схема двухванной мартеновской печи показана на рисунке 15.7.

Рисунок 15.7 – Схема двухванной мартеновской печи: 1 – ванна I; 2 – ванна II; 3 – кислородные фурмы; 4 – топливно-кислородные горелки

Двухванная мартеновская печь имеет два рабочих пространства (ванны), перекрытые одним высоко расположенным сводом. Шлак периода плавления, имеющий 20 – 24% суммарного(FeO) и B = 1,6 – 2,0, при продувке ванны кислородом вспенивается. Поэтому для нормальной работы печи такой конструкции должны иметь более глубокие ванны, чем обычные мартеновские печи такой же садки.

Каждое рабочее пространство имеет завалочные окна, сталевыпускное отверстие, топливно-кислородные горелки и кислородные фурмы, которые вводятся в рабочее пространство через амбразуры в своде.

Двухванные печи оборудованы двумя головками, двумя вертикальными каналами, двумя шлаковиками, системой боровов и перекидных клапанов.

Так как двухванные печи не имеют регенераторов, для предохранения кладки нижнего строения печи температуру отходящих газов несколько понижают, впрыскивая в шлаковики воду. Это обеспечивает также получение в них рыхлого шлака. При этом уменьшается трудоемкость работ по очистке шлаковиков.

| 16.1 Варианты мартеновского процесса |

В зависимости от состава металлической шихты выплавка стали в мартеновской печи осуществляется по следующим технологическим вариантам: рудный процесс, скрап-рудный процесс, скрап-процесс, скрап-угольный (карбюраторный) процесс.

При рудном процессе металлическая шихта практически полностью состоит из жидкого чугуна (> 90%) с использованием в шихте большого количества железной руды.

Скрап-рудный процесс характеризуется преобладанием в металлической шихте жидкого чугуна (55 – 80%) и наличием в шихте железной руды в количестве, необходимом для окисления примесей металлической ванны во время плавления. Эта технология является базовой на предприятиях полного металлургического цикла.

В скрап-процессе в состав шихты входит 55 – 75% стального лома и 25 – 45% твердого чугуна. Этот процесс используется предприятиями неполного металлургического цикла, а также литейными цехами машиностроительных заводов.

При скрап-угольном (карбюраторном) процессе металлическая шихта полностью состоит из лома, возможно введение в шихту до 10 – 15% твердого чугуна. Недостаток углерода в шихте компенсируется вводом в нее карбюризаторов: антрацита, кокса, графита и др.

|

|

|

|

|

Дата добавления: 2014-11-18; Просмотров: 1161; Нарушение авторских прав?; Мы поможем в написании вашей работы!