КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Теоретическая часть. Знакомство с плоскопараллельными концевыми мерами длины, контрольными калибрами и приборами, работающими по методу относительных измерений

|

|

|

|

РАБОЧИЕ ПРЕДЕЛЬНЫЕ КАЛИБРЫ.

ПРИБОРЫ ДЛЯ ОТНОСИТЕЛЬНЫХ ИЗМЕРЕНИй.

Цель работы

Знакомство с плоскопараллельными концевыми мерами длины, контрольными калибрами и приборами, работающими по методу относительных измерений.

Работа включает три задания.

Задание 1

Проверка с помощью мер длины установки предельных размеров регулируемой скобы, предназначенной для контроля заданного вала

Плоскопараллельные концевые меры длины являются основным средством обеспечения единства измерений в машиностроении и служат для установки, градуировки и поверки измерительных приборов и инструментов, для проверки и установки регулируемых калибров, для измерения и разметки точных изделий, для наладки станков и приспособлений при точной обработке.

Основное свойство концевых мер длины - притираемость, т.е. способность плотно соединяться между собой при надвигании одной меры на другую. Притираемость позволяет составлять блоки из нескольких концевых мер разных размеров для получения требуемой величины. Для удобства использования концевые меры длины комплектуются в наборы. В зависимости от точности изготовления меры подразделяются на классы точности.

Рабочие предельные калибры применяют для определения годности деталей с допуском от IT6 до IT17, особенно при массовом и крупносерийном производствах. Этими калибрами проверяют размеры гладких цилиндрических, конусных, резьбовых и шлицевых деталей, глубин и высот выступов, а также расположение поверхностей и другие параметры. Комплект рабочих предельных калибров для контроля размеров гладких цилиндрических деталей состоит из проходного калибра ПР и непроходного калибра НЕ. Для контроля валов используют калибры-скобы (рис. 16), для контроля отверстий – калибры-пробки (рис. 17). Регулируемую калибр-скобу можно настроить на разные размеры, что позволяет компенсировать износ и использовать одну скобу для измерения размеров, лежащих в определенном интервале.

|

|

|

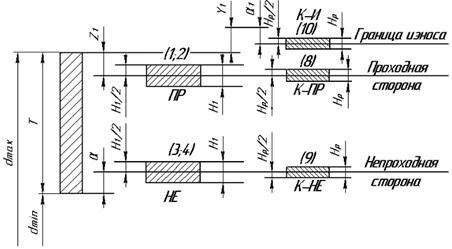

ГОСТ 24853—81 (табл. 11 Приложения) на гладкие калибры устанавливает следующие допуски на изготовление: Н — рабочих калибров-пробок для отверстий (Hs — тех же калибров, но со сферическими измерительными поверхностями); H1 — калибров-скоб для валов; Нр — контрольных калибров для скоб.

Для проходных калибров, которые в процессе контроля изнашиваются, кроме допуска на изготовление, предусматривается допуск на износ. Для размеров до 500 мм износ калибров ПР с допуском до IT8 включительно может выходить за границу поля допуска детали на величину Y для пробок и Y1 для скоб; для калибров ПР с допусками от IT9 до IT17 износ ограничивается проходным пределом. т. е. Y = 0 и Y1 == 0.

Рис. 16. Регулируемая калибр-скоба

Для всех проходных калибров поля допусков Н (Hs) и Н1 сдвинуты внутрь поля допуска изделия на величину Z для калибров-пробок и Z1 для калибров-скоб.

При номинальных размерах свыше 180 мм поле допуска непроходного калибра также сдвигается внутрь поля допуска детали на величину a для пробок и a1 для скоб. Поле допуска калибров НЕ для размеров до 180 мм симметрично относительно верхнего отклонения детали для пробок и относительно нижнего — для скоб, т. е. a = 0 и a1 = 0.

Рис. 17. Калибр-пробка гладкий проходной.

Исполнительные размеры калибров определяют по формулам, приведенным в ГОСТ 24853—81: для калибров-пробок: ПРmax=Dmin+Z+H/2; HEmax=Dmax–α+H/2; для калибров-скоб: ПРmin= dmax–Z1–H1/2; HEmin= dmin+α1–H1/2.

При маркировке на калибр наносят номинальный размер контролируемой детали, буквенное обозначение поля допуска детали, числовые значения предельных отклонений детали в миллиметрах (на рабочих калибрах), тип калибра (например ПР, НЕ, К—И).

|

|

|

Порядок выполнения задания

1. По заданному преподавателем полю допуска вала по ГОСТ 25347-82 найти предельные отклонения вала es и ei и подсчитать его предельные размеры dmax и dmin.

2. Найти в ГОСТ 24853-81 значения Н1 и Z1 и рассчитать по ним предельные отклонения ПР и НЕ сторон калибра-скобы.

3. Руководствуясь схемой расположения полей допусков гладких рабочих предельных калибров, определить средние размеры Р-ПРср и Р-НЕср сторон скобы.

Выполнить схему расположения полей допусков (см. рис. 18б). на схеме нанести предельные отклонения вала и сторон калибра-скобы, а также значения Р-ПРср и Р-НЕср.

|

а)

|

б)

Рис. 18. Схемы расположения полей допусков калибров:

а — для отверстия; б — для вала (в скобках указаны номера видов калибров по ГОСТ 24851-81)

Пример. Рассчитать Р-ПРср и Р-НЕср скобы для контроля вала 30f7. Предельные отклонения размера вала по ГОСТ 25347-82 es = - 0,020 мм; ei = - 0,041 мм. Предельные размеры вала: dmax = 29,980 мм; dmin = 29,959 мм. Отклонение середины поля допуска на изготовление проходного калибра-скобы относительно наибольшего предельного размера вала (ГОСТ 24853-81): Z1= 3 мкм. Так как номинальным размером проходной стороны скобы является наибольший предельный размер вала, то Р-ПРср = dmax - Z1, т.е.

Р-ПРср = 29,980 - 0,003 = 29,977 мм.

Так как номинальным размером непроходной стороны скобы является наименьший предельный размер вала, то Р-НЕср= dmin, т.е.

Р-НЕср = 29,959 мм.

4. По подсчитанным значениям размеров Р-ПРср и Р-НЕср, которые необходимо округлить до ближайшего значения кратного 0,005 мм, произвести расчет блоков мер длины. Номинальные значения длины концевых мер выбрать из набора мер.

Например, требуется составить блок размером 29,977  29,975 мм

29,975 мм

Размер первой меры......................... 1,005 мм

Остаток........................ 28,97мм

Размер второй меры......................... 1,47мм

Остаток........................ 27,5мм

Размер третьей меры........................ 7,5мм

Размер четвертой (последней) меры 20,0мм

Требуется составить блок размером 29,959  29,960 мм

29,960 мм

Размер первой меры......................... 1,46 мм

Остаток........................ 28,5мм

Размер второй меры......................... 8,5мм

Размер третьей меры........................ 20мм

При составлении блоков необходимо стремиться к тому, чтобы они состояли из возможно меньшего (не более четырех) числа мер.

|

|

|

5. Составить требуемые блоки концевых мер. Отобранные плитки промыть керосином и протереть чистой полотняной тканью. Произвести притирку концевых мер. При притирке одну меру примерно на треть длины накладывают измерительной поверхностью на измерительную поверхность другой и затем с легким нажимом надвигают до полного совмещения их плоскостей. Во избежание загрязнения рабочих поверхностей мер малых размерових следует брать только с помощью чистой ткани.

6. Произвести поверку проходной стороны скобы, для этого ввести блок концевых мер между измерительными поверхностями вставок 1 и 2 (рис. 16). При правильной установке наконечников скобы на размер перемещение блока плиток относительно измерительных наконечников должно происходить при усилии, примерно равном усилию, возникающему при взаимном перемещении двух притертых мер относительно друг друга. Если блок не входит в скобу или ощущается зазор между ним и измерительными наконечниками, необходимо освободить затяжные винты скобы и вращением винтов 3 установить измерительный наконечник вставки 2 в требуемом положении.

7. Осуществить проверку установки непроходной стороны скобы.

8. После разборки блока концевые меры промыть керосином, протереть чистой тканью и уложить в футляр.

Задание 2

Устройство горизонтального оптиметра и измерение на нем гладкого рабочего калибра- пробки или кольца

|

|

|

|

|

Дата добавления: 2014-12-27; Просмотров: 715; Нарушение авторских прав?; Мы поможем в написании вашей работы!