КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Ремонт валов и подшипников

|

|

|

|

Одной из наиболее дорогих и сложных деталей машины является коренной вал (или вал ротора), поломка которого Выводит машину из строя на продолжительное время. Причинами поломки вала могут быть: неправильная установка в подшипниках, пороки в металле, дефекты при изготовлении, общие аварии машины (обрывы штоков и шатунных болтов и т. п.). При ремонте выясняют причины поломки вала, чтобы избежать их при изготовлении, монтаже и эксплуатации нового вала.

При проверке состояния вала могут быть обнаружены риски и эадиры, овальность и конусность на коренных и мотылевых шейках, а также превышающее допуски биение отдельных шеек. В этих слу-

:»

чаях производится проточка, а затем опиловка и шлифовка шеек| вала.. - •'|

В большинстве случаев причиной возникновения остаточного?? прогиба вала центробежных машин в процессе эксплуатации явля-^

ется местный односторонний нагрев вследствие того, что вал заде-';

дает за лабиринтные уплотнения. - ' S

Прогиб коренного вала поршневых машин происходит главным;

образом при чрезмерном возрастании поршневых усилий, возника-J ющих при гидравлических, механических ударах и резком повыше-;

нии давления в цилиндре. Изогнутые валы нужно подвергнуть прав- ] ке. Наиболее распространенными способами правки являются: тер-. мическая, механическая и термомеханическая.

Ерш во время осмотра вала обнаружены трещины, излом или| скручивание, то такой вал необходимо заменить. С целью преду-1

преждения поломок систематически производят -ревизии вала' ма-1 шины.. ' ^

Небольшие повреждения шпоночных канавок вала устраняют •| опиловкой и „ шабрением,' значительные—строганием или фрезеро- S ваннем. При большом износе шпоночные канавки на валах неболь-| тих машин заваривают, зачищают наплавленное место и фрезеруют' канавку на новом месте под углом 120°. Бывают случаи среза шпо-i нок на валах насосов и компрессоров. Грани новых шпонок и шпо-1

|

|

|

ночных канавок тщательно и точно подгоняют одну к другойопилов-ч кой и шабровкой по краске. 1

, При ревизии осматривают шейки и щеки вала с помощью лупы:| в местах наибольших напряжений, особенно по галтелям; промеряв ют диаметры всех шеек с целью установления степени их износа, при| наличии задиров и забоин.шеек дефекты, устраняют зачисткой и^ шлифованием; проверяют шейки на биение индикатором, проверяют

продувкой и промывкой смазочные каналы. Обнаруженные дефекты-J устраняют.

Ремонт подшипников скольжения заключается в перезаливке| -или в восстановлении баббита вкладышей. Перезаливают вклады-1 ши подшипников при уменьшении толщины баббитового слоя бо-:| лее чем на половину первоначальной толщины, при выкрашиванин„| растрескивании и отставании баббита более чем на 30% поверхносД ти вкладыша и при выплэвлении баббитового слоя. Предварительна!! старый баббит выплавляют из вкладыша на горне или с помошыйЦ паяльной лампы. Для этого-нагревают вкладыш с тыльной'"стороны§| равномерно по всей поверхности примерно до 250° С, т. е. до начала плавления баббита в канавках или нижней части вкладыша. УдаляД ют баббит легкими ударами молотка по вкладышу. Очищают по|| верхность вкладыша от ржавчины шабером, металлической щетков| или пескоструйкой. Далее вкладыш обезжиривают, опустив нее, 10—15 мин в кипящий 10%-ный раствор едкого натра или едког<| кали. Вкладыши крупных подшипников обезжиривают нагревание^ до 350° С. Затем вкладыш промывают в горячей воде и сушат. (| целью удаления окислов поверхность вкладыша протравливают Ц 50%-ном растворе соляной кислоты или в 10%-ном растворе сернод 320

кислоты. После этого вкладыш промывают в горячей проточной воде и сушат., •

|

|

|

Если вкладыш имеет канавки или высверленные углубления и заливается толстым слоем баббита, то его не подвергают лужению. Вкладыши с гладкой поверхностью, а особенно мелкие вкладыши, работающие при ударных нагрузках и заливаемые тонким слоем баббита, обязательно перед заливкой подвергаются лужению.для надежного сцепления баббита с поверхностью вкладыша. Для этого обезжиренный и очищенный от окислов вкладыш нагревают приблизительно до 250° С и поверхность, заливаемую баббитом, протравливают раствором цинка. Затем эту поверхность натирают палочкой оловянистого сплава (70% свинца и 30% олова) и посыпают нашатырем. Правильно нанесенная на вкладыш полуда имеет ровный тускловато-серебристый цвет.

Подготовленные вкладыши собирают в форму. Собранную форму перед заливкой баббита подогревают до 200—250° С. Плавят баббит в специальных тиглях по определенному регламенту. При плавке не дЬпускают перегрева баббита и окисления его воздухом. Процесс заливки проводят быстрот выливая баббит ровной непрерывной струёй.

После окончательного охлаждения форму разбирают и вкладыши обрабатывают. Прежде всего вкладыши растачивают на токарном станке. Далее подгоняют, по шейке вала и по наружной (опорной) поверхности. Подгоняют вкладыш к посадочному гнезду в. корпусе или крышке шабрением его наружной поверхности. Проверяют правильность шабрения по окраске. При хорошем прилегании вкладыша к корпусу или крышке подшипника должно быть не менее трех пятен на 4—5 см2. '

Рабочую поверхность вкладыша подгоняют к шейке вала шабрением баббитовой заливки. Для контроля шабрения шейку вала покрывают краской, затем наложенный на нее вкладыш несколько раз поворачивают. Баббит, покрытый при этом пятнами краски, сшабривают. Пришабровка считается удовлетворительной, если получаются равномерно.расположенные пятна краски общей площадью не менее 25—30% рабочей поверхности вкладыша,

Незначительно подработанные и частично поврежденные вкладыши ремонтируют. При увеличенных зазорах между шейками вала и вкладышами наплавляют продольные.баббитовые полоски определенных размеров. Затем вкладыш подгоняют к шейке шабрением.

|

|

|

Раковины, небольшое подплавление баббита, откалывание углов и неглубокие трещины на рабочей поверхности вкладыша устраняют пайкой или наплавкой дефектного места баббитом одинаковой марки. При этом трещины^ и раковины вкладыша разделывают до здорового металла, а затем тщательно очищают, промывают сначала в бензине, а потом в 10%-ном растворе каустической соды при температуре 80—90° С в течение 10—15 мин. После этого вкладыш промывают в проточной воде и сушат. Газовой горелкой расплавляют баббит на участке, подлежащем ремонту, вводят в пламя баб-' битовую палочку и заплавляют разделанные трещины или ракови-

ны. Затем вкладыш медленно охлаждают и пришабривают наплавленный баббит.

При сборке подшипника должны быть соблюдены установленные пределы всех зазоров и величина натяга между крышкой и

вкладышем.

При ревизии подшипниковскольжения проверяют боковые зазоры, осматривают состояние баббитовой заливки, проверяют приле-. гание поверхности вкладышей к шейкам вала, прилегание тыльной стороны вкладышей к постелям (гнездам), зазор под верхними вкладышами. При необходимости ремонтируют или перезаливают вкладыши, а также регулируют зазоры,

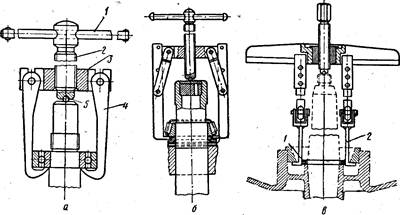

Рис. 159. Винтовые съемники, применяемые при демонтаже подшипников качения:

а — для демонтажа шарикоподшипников с вала, б — для спрессовки с вала внутренних колец роликоподшипников, в—со специальным захватом для извлечения подшипников из корпуса машины

Подшипники качения ремонту не подвергаются, их заменяют новыми. Поэтому ремонт узла шейки вала и подшипника качения заключается в съеме (демонтаже) подшипника, ремонте шейки и сборке (монтаже) узла. Подшипник считается изношенным, если при осмотре обнаружены следующие дефекты: выработка и задиры на беговых дорожках и телах качения; выработка и повреждения мест посадки подшипника в корпусе или на валу; увеличенные^ зазоры между телами качения и обоймами, кроме того, в радиальных —радиальный, а в радиально-упорных — осевой зазор.

Подшипники качения снимают с вала или корпуса с помощью пресса'или съемников. На рис. 159 показаны винтовые съемники, применяемые при демонтаже подшипников качения. Винт 2 (рис. 159, а), вращаемый воротком 1, упирается в конец вала через шарик или прокладку 5 и поднимает вверх траверсу 3, на которой закреплены три лапы 4. Лапы 4 оказывают равномерное давление по всей торцовой поверхности внутреннего кольца подшипника/Шарик или прокладка 5 применены для уменьшения трения и предохранения хвостовика вала от смятия.

|

|

|

Аналогичным образом работает съемник для спрессовки с вала внутренних колец роликоподшипников (рис. 159, б).

Демонтаж подшипника на закрепленной конической втулке очень прост: отгибают усы стопорной фасонной шайбы, свинчивают зажимную гайку и свободно снимают втулку с вала.

Для извлечения подшипников из корпуса пользуются выколоткой из мягкого металла или простейшим съемником, состоящим из П-образной скобы, которая упирается концами в корпус, и винта, проходящего в отверстие подшипника. На конце винта закреплена упорная планка. Если к подшипникам, установленным в корпусе, нет прямого доступа, то применяют съемники со специальным захватом (рис. 159, е). В этом съемнике кольцо 1 препятствует сближению лапок 2, вследствие чего происходит захват наружного кольца подщипника за внутренний его торец. В остальном принцип работы съемника аналогичен ранее описанному.

При демонтаже подшипников качения необходимо стараться не повредить вал и внутреннюю поверхность гнезда в корпусе.

Длительность нормальной работы узла в основном зависит от качества сборки подшипника качения на валу и в корпусе. Прежде всего готовят посадочные места и подшипники. Проверяют правильность цилиндрической формы посадочных мест на валу и в корпусе, зачищают на них заусенцы, забоины и царапины.

Перед сборкой узла промывают подшипники в жидкости, состоящей из бензина и минерального масла, и сушат на чистой бумаге. Посадочные места на валу и в корпусе перед установкой подшипника также должны быть тщательно промыты и просушены.

Сочленение колец обойм подшипника с валом и корпусом производится по одной из неподвижных посадок (Гр—горячая, Пр— прессовая,Т—глухая, Т—тугая и др.) с соблюдением установленных натягов. Подготовленный подшипник в течение 15—20 мин нагревают в масляной ванне при температуре 60—90° С. Нагретый подшипник быстро устанавливают и легкими ударами или нажимом добиваются посадки его на место. Посадку подшипника выполняют с помощью различных прессов и оправок. На рис. 160 приведены примеры применения оправок при монтаже подшипников качения. Применение оправок обеспечивает качественную посадку подшипника, предотвращает повреждения вала и подшипника, попадание в подшипник мелких металлических частиц, откалывающихся при ударах молотком. При напрессовке подшипника на вал усилие от оправки должно передаваться на торец •внутреннего кольца (рис. 160, а), а при запрессовке в корпус—на торец наружного кольца. При одновременной напрессовке подшипника на вал и в корпус применяют оправку с концентрическими бурти-ками, упирающимися в торцы обоих колец.

Напрессовку подшипников на длинный вал и далеко отстоящую от его конца шейку выполняют при помощи медной выколотки или

специальной тяжелой оправки (рис. 160, б), которой, подняв ее за'| рукоятки, наносят удары по торцу подшипникового кольца. В по-.| следнем случае посадка подшипника осуществляется более пра- 1 вильно, без перекосов. Если вал полый, то для напрессовки без я перекосов удобно пользоваться специальной оправкой, показанной"! на рис. 160, б. Подшипник в этом случае скользяще устанавливают 11 на нижнюю центрирующую часть оправки, хвостовик которой yxo-i^j дит в отверстие вала.' Ударами молотка по, торцу верхней части оп-, равки подшипник рав-' номерно сдвигается на i вал без каких-либо пе-И рекосов.. Ц

В машиностроении ]| широко применяют за- 'Ц крепление подшипника | на гладком валу при'| помощи конической за-1 крепительной втулки,^! имеющей на одной сто-Ц роне наружной поверх-в ности резьбу и сквоз-il ную продольную про-| резь. Надевают на вал'' втулку, а на нее под-| шипник. Затягивая:

гайку, закрепляют в| любом месте втулку на.| валу и одновременно! кольцо подшипника на'^| втулке. ЗажимнуюУ| гайку после затяжки'^ стопорят посредством::| отгиба усов фасонной | шайбы. Правильности,! установки подшипники! проверяют замером с| помощью щупа ради-ls

Рис. 180. Примеры применения оправок при монтаже подшипников качениж. а-на вал ив корпусе, б—на длинный и полый'валы

ального и осевого

. зоров. а Аналогично производят монтаж внутреннего и наружного колец| Конических роликовых подшипников. Регулирование радиального! зазора в этих подшипниках является ответственной сборочной опе|

рацией и выполняется путем осевого смещения наружного или? внутреннего кольца., ру/лшли ^ или^

ч л "^ сборки и '^Р™ подшипника укладывают войлочные или фетровые уплотнительные кольца в канавку крышки подшип. никя. ' ";,

Проверка состояния и замеры зазоров производятся при средних и капитальных ные зазоры при ремонте узла подшипник— ную книгу.

подшипников качения ремонтах. Установлен-вал заносят в ремонт-

|

|

|

|

|

Дата добавления: 2014-12-27; Просмотров: 1386; Нарушение авторских прав?; Мы поможем в написании вашей работы!