КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Буксовый узел с приводом скоростемера

Букса

Буксы (рис.10) бесчелюстные двухповодковые с роликовыми подшипниками являются узлами высокой точности изготовления. Через буксы на колесные пары передается вертикальная нагрузка от подрессорной массы электровоза, а от колесных пар на рамы тележек передаются усилия тяги, торможения и боковые горизонтальные усилия.

Конструктивно бесчелюстная букса выполнена в виде корпуса 21, отлитого из стали, с четырьмя приливами для крепления тяг с сайлентблоками и двух приливов с проушинами для крепления в них рессоры. Эти приливы расположены в нижней части корпуса. Внутри корпуса размещены роликовые наружные и внутренние подшипники 5 размером 320x180x86 мм. Внутренние кольца подшипников насаживают на буксовую шейку оси в горячем состоянии при температуре 100-120 °С.

Натяг колец подбирают в холодном состоянии до нагрева, и он должен быть выдержан в пределах 0,04—0,06 мм. Нагревают кольца в масляной ванне. Наружные кольца подшипников установлены в корпусе по скользящей посадке с определенным зазором. Как внутренние, так и наружные кольца подшипников разделены между собой дистанционными кольцами 6. Внутренние кольца подшипников через упорное кольцо 17 наружного подшипника стягивают гайкой 19, которая стопорится планкой 20, закрепленной двумя болтами М16 в специальном пазу на торце оси. Осевой разбег двух спаренных подшипников должен быть в пределах 0,5— 1,0 мм. Достигается он подбором толщины наружного дистанционного кольца.

Радиальный зазор подшипников в свободном состоянии должен быть 0,11 - 0,175 мм. Разность радиальных зазоров двух спаренных подшипников в свободном состоянии не более 0,03 мм.

С внутреннего торца букса закрыта лабиринтным кольцом 2, насаженным на предподступичную часть оси, и крышкой 3. Выточки в кольце и крышке образуют лабиринт, предохраняющий от попадания в полость буксы пыли, инородных тел и от вытекания смазки из буксы. Как с передней стороны буксы, так и с задней под крышки 3 и 18 ставят уплотнение из резиновых колец круглого сечения.

Пространство в лабиринте задней крышки, между задней крышкой и подшипником, между подшипниками и передней крышкой, а также в самих подшипниках заполняют консистентной смазкой «Буксол». Общее количество смазки составляет 3,5—4 кг. Как избыток смазки, так и ее недостаток, вызывает повышенный нагрев буксы и усиленный износ подшипников. Смазку добавляют через отверстие в боковой части корпуса буксы, закрытое пробкой.

Передача тягового и тормозного усилий от корпуса буксы на раму тележки происходит через тяги 16, которые одним своим шарниром прикреплены к приливам корпусов букс, а другим — к кронштейнам рамы тележки. Шарниры тяг выполнены в виде резинометаллических валиков ишайб.

Этим обеспечивается возможность относительных перемещений без трения и износа деталей поводков благодаря деформации резины втулок и шайб.

Первые по ходу движения буксы колесных пар с правой стороны по направлению движения имеют передние крышки с фланцами для установки на них червячных редукторов привода скоростемера.

В процессе эксплуатации систематически следует проверять надежность крепления крышек букс, отсутствие недопустимого нагрева.

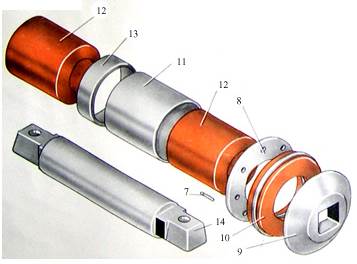

Рис.10. Букса

- Ось колесной пары 19. Корончатая гайка оси кол. пары

- Лабиринтное кольцо 20. Стопорная планка

- Крышка 21. Корпус буксы

- Уплотнительное кольцо 22. Шплинт

- Подшипник 23. Гайки

- Дистанционное кольцо 24. Кронштейн рамы

- Штифт 25. Букса

- Шайба 26. Щеткодержатель

- Упорная шайба 27. Корпус щеткодержателя

- Торцовый амортизатор 28. Корпус токосъемного устройства

- Втулка 29. Щетка

- Резиновая втулка 30. Лабиринтное кольцо

- Дистанционное кольцо 31. Специальная передняя крышка буксы

- Валик амортизатора 32. Пробка

- Болт 33. Прокладка

- Поводок 34. Контактный диск

- Упорное кольцо 35. Крышка токоотводящего устройства

- Крышка буксы 36. Изоляционная прокладка

Рис.11. Поводок

В процессе эксплуатации в буксовых узлах возможны следующие неисправности: трещины в корпусе буксы, течь смазки в лабиринтах, предельные износы наличников букс и буксовых направляющих, разрушение роликовых подшипников, ослабление крепления поводков, попадание смазки на поверхность резины сайлентблоков, недопустимый нагрев буксы (более +40º С от температуры окружающего воздуха).

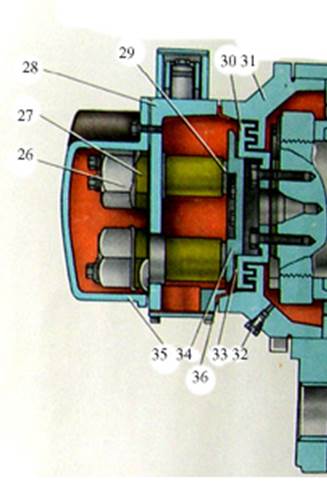

Рис.12. Буксовый узел с токоотводящим устройством

- Щеткодержатель

- Корпус щеткодержателя

- Корпус токосъемного устройства

- Щетка

- Лабиринтное кольцо

- Специальная передняя крышка буксы

- Пробка

- Прокладка

- Контактный диск

- Крышка токоотводящего устройства

- Изоляционная прокладка

С целью уменьшения износа и выхода из строя моторно-осевых подшипников тягового двигателя на буксе с торца каждой оси колесной пары устанавливают токоотводящее устройство.

Токоотводящие устройства (рис.12) предназначены для электрического соединения силовой цепи с рельсами в обход моторно-осевых подшипников тяговых двигателей и роликовых подшипников осей колесных пар. Корпус его крепят к крышке буксы и изолируют от нее изоляционной шайбой. Ток из силовой цепи подводится к корпусу и затем к трем щеткодержателям, имеющим цилиндрические медно-графитовые щетки. Щетки прижимаются к контактному диску с цилиндрическими пружинами. Контактный диск крепится к оси колесной пары. Для лучшего электрического контакта между контактным диском и торцом оси поставлена прокладка из мягкой меди. Щетки закрыты снаружи кожухом. Токоотводящие устройства устанавливают на осях колесных пар в шахматном порядке, т. е. если на первой по ходу движения электровоза оси оно установлено с левой стороны, то на следующей — с правой, затем снова с левой стороны и т. д.

Равномерное распределение тока между отдельными токоотводящими устройствами достигается применением проводов, обеспечивающих равные сопротивления в их цепях.

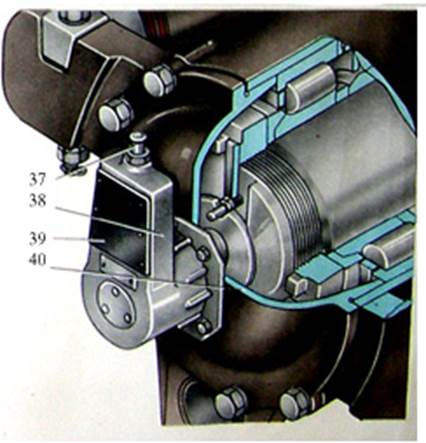

Для определения и регистрации скорости движения и других параметров, характеризующих режим работы электровоза, в кабине машиниста установлен скоростемер ЗСЛ2М-150. Для приведения скоростемера в действие служит специальный привод.

На первой буксе (по ходу движения электровоза с правой стороны) на крышке четырьмя болтами закреплен червячный редуктор. На валу червяка редуктора насажен поводок с проушиной, в которую входит специальный болт, эксцентрично ввинченный в ось колесной пары. Червяк и колесная пара должны быть соосны. На выходе вала червячного колеса насажен наконечник, который входит в резиновый рукав телескопического вала. Вал посредством наконечника и резинового рукава соединен с коническим редуктором. Выходной вал редуктора валомсоединен со стаканом.

Рис.13. Буксовый узел с приводом cкоростемера

Рис.13. Буксовый узел с приводом cкоростемера

37. Поводок скоростемера

38. Привод скоростемера

39. Табличка

40. Специальная крышка буксы

10. Рессорное подвешивание (Рис.14)

13. Стопорная скоба 40. Опора

14. Спиральная пружина 41. Шайба с гайкой

15. Листовая рессора 42. Шплинт

16. Поводок 43. Скоба

18. Хомут рессоры 44. Подкладка

25. Прилив корпуса буксы крепления поводков 45. Упорная шайба

26. Прилив корпуса буксы крепления листовой рессоры 46. Втулка

27. Стойка 47. Втулка стойки

37. Кронштейн тележки 48. Валик рессорного подвешивания

38. Валик подвески 49. Крышка буксы

39. Шайба

Рессорное подвешивание (рис. 14) предназначено для смягчения ударов, передаваемых на подрессоренное строение при прохождении электровоза по неровностям пути, и равномерного распределения нагрузок между колесными парами и колесами.

Рессорное подвешивание состоит из пружины 14 и листовой рессоры 15, шарнирно подвешенной к нижней части буксы. Пружина одним концом через опору 40 опирается на конец рессоры, а другим через гайку 45 — на стойку 27, шарнирно подвешенную на кронштейне рамы тележки 37. Листовая рессора набрана из десяти листов пружинной стали марки 60С2, соединенных хомутом 18, имеющим отверстие под валик 48 для подвешивания к буксе. При прохождении электровозом по неровностям пути удар от колеса на подрессоренное строение передается через буксу, листовую рессору и пружину. Три верхних листа листовой рессоры называются "коренными", следующие два листа - "подкоренными".

При монтаже рессорного подвешивания необходимо соблюдать следующие требования: устанавливать рессоры следует клеймом наружу, отклонение рессоры от горизонтального положения после окончательной регулировки под электровозом не должно превышать 20 мм; разница в прогибах рессор на одной тележке под испытательной нагрузкой не должна превышать 2 мм; перекос стоек относительно вертикали допускается не более 15 мм на всей длине стойки; комплектовать тележку пружинами с разницей в прогибах под статической нагрузкой более 1 мм не допускается; все шарнирные соединения и трущиеся поверхности необходимо покрывать универсальной смазкой УС-2 ГОСТ 1033—79.

Техническое обслуживание рессорной системы в процессе эксплуатации заключается в проведении систематических осмотров и проверок состояния рессорной системы. Не должно быть трещин в листах рессоры, пружинах и других деталях, выбоин, перекосов и износов выше допустимых значений.

При работе электровоза в элементах рессорного подвешивания возможны следующие неисправности: трещины или изломы в листах и хомуте листовой рессоры; сдвиг или ослабление хомута; трещины или изломы в спиральных пружинах; сдвиг листов листовой рессоры; трещины или изломы рессорных стоек, балансиров, рессорных подвесок; износы боковых поверхностей балансиров, гнезд рессорных стоек, износы валиков, втулок, накладок и призм. Если нет угрозы падения деталей на путь – следуют с поездом до станции, где есть ПТОЛ.

|

|

Дата добавления: 2015-04-25; Просмотров: 7596; Нарушение авторских прав?; Мы поможем в написании вашей работы!