КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Устройство термобарокамеры

|

|

|

|

Методика испытаний изделий аэрокосмической техники на холодоустойчивость

Испытания на холодоустойчивость. Испытания обязательны для изделий, работающих в любых условиях эксплуатации, и проводятся с целью определения устойчивости параметров изделия к действию низких температур. Выключенное изделие выдерживается в камере холода в течение 2 – 4 часов при температуре ─60ºС. После полного охлаждения изделия (по всему объему) производится проверка требуемых параметров. Во избежание образования инея и росы выключенное изделие выдерживают в камере холода еще 3 – 4 часа, в течение которых температура в камере постепенно повышается до нормальной, после чего производят внешний осмотр и измерение требуемых параметров.

Создание холода в камере низких температур основано на отводе тепла из камеры. В качестве хладагента используют жидкости. Испаряющиеся и поглощающие наибольшее количества тепла при парообразовании (фреон, аммиак, и др.).

В камерах с непосредственным охлаждением, называемых криостатами, температура понижается за счет введения внутрь камеры хладагента. В качестве последнего применяют жидкий кислород или жидкий азот, а также твердую углекислоту (сухой лед). В рабочем пространстве камеры с помощью жидкого кислорода можно получать температуры до ─170ºС, с помощью жидкого азота до ─120ºС, а с помощью твердой углекислоты до ─70ºС. Достоинство криостата – простота конструкции.

При испытании устойчивости к действию инея и росы выключенное изделие выдерживается течение 2 часов при температуре ─20±5ºС; после чего оно извлекается из камеры и включается на 3 часа. При этом сразу же после включения и через каждые 30-60 мин производится измерение параметров изделия, работающего в условиях инея и росы.

Термобарокамера. Устройством для испытания приборов в условиях как низких, так и высоких температур является термобарокамера.

Низкие температуры в такой установке достигаются при помощи многоступенчатого компрессорного холодильного агрегата, а высокие – с помощью электрически нагреваемых калориферов. Вакуумный агрегат, состоящий из двух вакуум-насосов, обеспечивает понижение давления в камере.

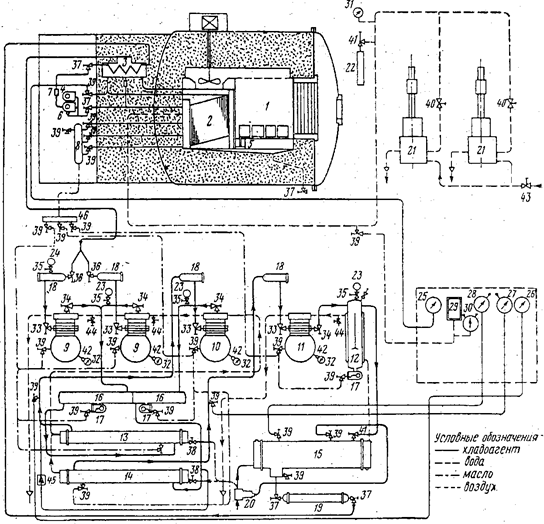

Принцип действия термобарокамеры виден из схемы приведенной на рис. 3.2.

Понижение температуры достигается путем дросселирования хладагента (фреон-12 или фреон-22), который находится в постоянной циркуляции. Так как обычный одноступенчатый холодильный агрегат не обеспечивает достаточного понижения температуры в камере, то в данной термобарокамере предусмотрен трехступенчатый агрегат, где в ступени низкого давления работает два компрессора, а в ступенях среднего и высокого давления – по одному компрессору.

Из конденсаторов 15 жидкий фреон через вентили 37, сушильные патроны 19 и жидкостной фильтр 7 попадает в автоматический впрыскивающий агрегат 4, состоящий из поплавкового вентиля высокого давления и впрыскивающих форсунок 6. На форсунках этого агрегата жидкий фреон разрежается до давления испарения, причем частично испаряется, а основное его количество охлаждается до температуры, зависящей от давления в испарителе.

Охлажденный разреженный жидкий фреон поступает в каскадный испаритель 2, где испаряется, и компрессоры низкого давления отсасывают пары фреона через отделитель жидкости 3. Здесь захваченные частицы жидкого фреона улавливаются, а в дальнейшем всасывающий фильтр 18 улавливает загрязнения.

Первое повышение давления паров осуществляется в ступени низкого давления. После выхода из компрессоров 9 пары попадают в переохладитель низкого давления 13 через маслоотделитель низкого давления 16. С помощью поплавкового масловозвратного вентиля 17 масло, собирающееся в маслоотделителе низкого давления, возвращается в картер компрессоров низкого давления, тогда как масло из переохладителя низкого давления возвращается через угловой запорный вентиль 39 в этот компрессор.

Для дальнейшего повышения давления пары фреона с помощью компрессора среднего давления 10 отсасываются через всасывающий фильтр 18. В ступени среднего давления повторяется тот же процесс, но теперь через маслоотделитель 16, переохладитель среднего давления 14 и всасывающий фильтр 18 пары отсасываются компрессором высокого давления 11 для последнего повышения давления. Затем пары нагнетаются в маслоотделитель высокого давления 12. Выйдя из этого маслоотделителя, пары фреона, находящиеся под высоким давлением, попадают в конденсатор, где сжижаются с помощью охлаждающей воды.

Отсюда циркуляция хладагента начинается снова. Водорегулирующий вентиль регулятора 20, в зависимости от конечного давления сжатия, автоматически регулирует поступление охлаждающей воды к конденсатору и двум переохладителям.

Рабочая камера снабжена внутренним освещением и соединительными клеммами для 32 проводов. Электрокалориферы и два датчика температуры для самописца и контактного регулятора температуры расположены под полом рабочей камеры.

Циркуляция воздуха в камере обеспечивается вентилятором. Правильное расположение отверстий для входа и выхода воздуха и направляющих перегородок при достаточной циркуляции воздуха позволяет получить равномерное распределение температур в рабочей камере.

Рис. 3.2. Схема устройства термобарокамеры

Циркуляция воздуха в камере обеспечивается вентилятором. Правильное расположение отверстий для входа и выхода воздуха и направляющих перегородок при достаточной циркуляции воздуха позволяет получить равномерное распределение температур в рабочей камере.

Загрузка камеры производится через застекленную дверь. Для устранения влаги в камере предусмотрены сушильные желобы, наполненные селикагелем.

На задней стенке камеры установлен впрыскивающий агрегат, клеммные доски для измерительных проводов и другое оборудование. Все приборы закрыты кожухом, в торце которого имеется смотровое окно.

В случае необходимости понизить давление в камере желаемый вакуум достигается вакуумной установкой, состоящей из двух насосов 21. Рабочая камера установки сама по себе негерметична, для испытания изделий под вакуумом она должна быть преобразована в вакуум-котел. Для этого к лицевой стороне камеры подкатывается с помощью ходового механизма днище так, чтобы выступ днища равномерно прилегал к резиновой прокладке, расположенной на торце корпуса камеры.

К воздухопроводу между вакуумным насосом и вакуум-котлом испытательной камеры присоединен сушильный фильтр 22, заполненный силикагелем и снабженный электрическим калорифером.

Необходимо, чтобы после окончания испытаний под вакуумом воздух поступал в вакуум-котел медленно и обязательно через воздушные фильтры.

Все обслуживающие, записывающие и контрольные приборы размещены на передней панели электрораспределительного пульта, при помощи которого можно проводить испытания вручную или автоматически.

При повышении рабочего давления в линии хладагента холодильный агрегат автоматически выключается с помощью блокировочных устройств, что исключает возможность чрезмерного повышения давления.

Основные технические характеристики термобарокамеры

Диапазон температуры в камере………………..от –700 до +1000С

(2030 до 3730К)

Максимальный вакуум……………………………3 – 5 мм рт.ст.

Емкость рабочей камеры……………………..1000 л (1 м3)

Хладоагент…………………………………….фреон-22 или фреон –12

Время, необходимое для получения максимального вакуума..30 мин

Скорость изменения температуры……при нагреве……….20/мин

при охлаждении….0,50/мин

Точность поддержания температуры в камере…………1,50 - 20

|

|

|

|

|

Дата добавления: 2015-04-23; Просмотров: 2862; Нарушение авторских прав?; Мы поможем в написании вашей работы!