КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Выбор способа нанесения напыления

|

|

|

|

Напыление — технологический процесс образования покрытий с помощью распыления жидких диспергированных частиц, осаждающихся при ударном столкновении с поверхностью. Скорость охлаждения частиц составляет 10 000-100 000 000 градусов в секунду, что обусловливает очень быструю кристаллизацию напыляемого покрытия и низкую температуру нагрева поверхности.

Покрытия напыляют с целью увеличения коррозионностойкости, износостойкости, жаропрочности и ремонта изношенных узлов и деталей.

Существует несколько способов напыления покрытий:

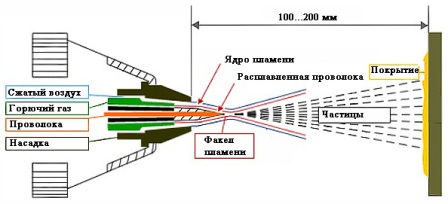

1) Газопламенное напыление проволокой, порошком или прутком (рисунок 1). Напыляемый материал расплавляется в пламени газовой горелки при сжигании горючего газа (обычно ацетилено-кислородная смесь в пропорции 1:1) и переносится на поверхность струей сжатого воздуха. Температура плавления напыляемого материала должна быть ниже температуры пламени горючей смеси.

Преимуществами данного способа являются низкие затраты на оборудование и его эксплуатацию.

Рис. 1. Газопламенное напыление проволокой

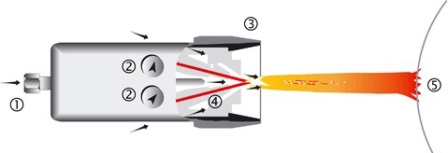

2) Детонационное напыление (рисунок 2) производится несколькими циклами в секунду, за каждый цикл толщина напыленного слоя составляет около 6 мкм. Диспергированные частицы имеют высокую температуру (более 4000 град.) и скорость (более 800 м/с). При этом температура основного металла невелика, что исключает его тепловое деформирование. Однако деформация может произойти от действия детонационной волны, это и является ограничением применения данного метода. Стоимость детонационного оборудования также велика, требуется наличие специальной камеры.

Рис. 2. Детонационное напыление: 1 - подача ацетилена, 2 - кислород, 3 - азот, 4 - напыляемый порошок, 5 - детонатор, 6 - водоохлаждающая труба, 7 - деталь.

|

|

|

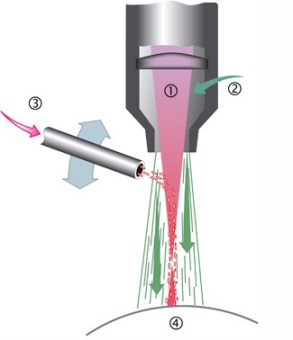

3) Электродуговая металлизация (рисунок 3). В сопло электрометаллизатора подаются две проволоки, одна из которых служит анодом, а другая — катодом. Между ними возникает электрическая дуга и проволока плавится. Распыление происходит при помощи подачи сжатого воздуха. Процесс протекает на постоянном токе. Данный метод обладает следующими преимуществами:

а) высокая производительность (до 40 кг/ч напыляемого металла),

б) более прочные покрытия с высокой адгезией по сравнению с газопламенным способом,

в) возможность использования проволок из разных металлов позволяет получить покрытие-«псевдосплав»,

г) невысокие эксплуатационные затраты.

Недостатками электродуговой металлизации являются:

а) возможность перегрева и окисления напыляемых материалов при малой скорости их подачи,

б) выгорание легирующих элементов напыляемых материалов.

Рис. 3. Электродуговая металлизация: 1 - подача сжатого воздуха, 2 - подача проволоки, 3 - насадка, 4 - электропроводящие провода, 5 - деталь.

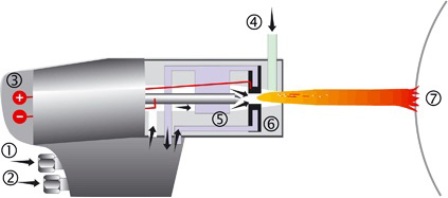

4) Лазерное напыление (рисунок 4). При лазерном напылении порошок подается на лазерный луч через подводящее сопло. В пучке лазера порошок расплавляется и наносится на деталь. Защитный газ служит для предохранения от окисления. Областью применения лазерного напыления является покрытие штамповочных, гибочных и режущих инструментов.

Порошковые материалы применяются при газопламенном, плазменном, лазерном и детонационном напылении. Проволока или пруток — при газопламенном, электродуговом и электроимпульсном напылении. Чем мельче фракция порошка, тем меньше пористость, лучше адгезия и выше качество покрытия. Напыляемую поверхность при любом способе напыления располагают на расстоянии не менее 100 мм от сопла.

Рис. 4. Лазерное напыление: 1 - луч лазера, 2 - защитный газ, 3 - порошок, 4 - деталь.

|

|

|

5) Более подробно рассмотрим плазменное напыление, т.к задача курсовой работы восстановить деталь этим методом.

Плазменное напыление – процесс нанесения покрытия на поверхность детали (изделия) с помощью плазменной струи. Плазменная струя – это частично или полностью ионизированный газ, обладающий свойством электропроводности и имеющий высокую температуру.

Различают высоко- и низкотемпературную плазму. Первая практически ионизирована, и ее электронная температура оценивается в сотни тысяч и более градусов. Низкотемпературная плазма, с температурой в несколько тысяч или десятков тысяч градусов, ионизирована частично и содержит значительную часть нейтральных частиц.

Низкотемпературная плазма – многокомпонентная система, состоящая из атомов или молекул в основном состоянии; молекул, атомов, радикалов в различных возбужденных квантовых состояниях; ионов, электронов. Для нанесения плазменных покрытий применяется низкотемпературная плазма.

Сущность плазменного напыления заключается в том, что в высокотемпературную плазменную струю подается распыляемый материал, который нагревается, плавится и в виде двухфазного потока направляется на подложку. При ударе и деформации происходит взаимодействие частиц с поверхностью основы или напыляемым материалом и формирование покрытия (рисунок 5).

Рис. 5. Плазменное напыление: 1 - инертный газ, 2 - охлаждающая вода, 3 -постоянный ток, 4 - распыляемый материал, 5 - катод, 6 - анод, 7 - деталь.

Плазменный процесс состоит из трех основных стадий:

1) генерация плазменной струи;

2) ввод распыляемого материала в плазменную струю, его нагрев и ускорение;

3) взаимодействие плазменной струи и расплавленных частиц с основанием.

Плазменным напылением наносятся износостойкие, антифрикционные, коррозионностойкие и др. покрытия.

Отличительные особенности плазменного напыления по сравнению с газопламенным, электродуговым и детонационным напылением, процессами наплавки и осаждения, данный процесс имеет преимущества.

Напыление с помощью низкотемпературной плазмы позволяет:

– наносить покрытия на листовые материалы, на конструкции больших размеров, изделий сложной формы;

|

|

|

– покрывать изделия из самых разнообразных материалов, включая материалы, не терпящие термообработки в печи (стекло, фарфор, дерево, ткань);

– обеспечить равномерное покрытие как на большой площади, так и на ограниченных участках больших изделий;

– значительно увеличить размеры детали (восстановление и ремонт изношенных деталей). Этим методом можно наносить слои толщиной в несколько миллиметров;

– легко механизировать и автоматизировать процесс напыления;

– использовать различные материалы: металлы, сплавы, окислы, карбиды, нитриды, бориды, пластмассы и их различные комбинации; наносить их в несколько слоев, получая покрытия со специальными характеристиками;

– практически избежать деформации основы, на которую производится напыление;

– обеспечить высокую производительность нанесения покрытия при относительно небольшой трудоемкости;

– улучшить качество покрытий. Они получаются более равномерными, стабильными, высокой плотности и с хорошим сцеплением с поверхностью детали.

К основным недостаткам метода нанесения покрытий напылением можно отнести:

– малая эффективность и неэкономичность процесса напыления при нанесении покрытий на небольшие детали из-за больших потерь напыляемого материала. В таких случаях покрытие лучше наносить другими способами;

– высокий шум, ультрафиолетовое излучение, образование вредных для здоровья работающих соединений напыляемого материала с воздухом, которое сопровождает процесс напыления.

К основным недостаткам метода нанесения покрытий напылением можно отнести:

–высокий шум,

– ультрафиолетовое излучение,

– образование вредных для здоровья работающих соединений напыляемого материала с воздухом, которое сопровождает процесс напыления.

|

|

|

|

|

Дата добавления: 2015-08-31; Просмотров: 3338; Нарушение авторских прав?; Мы поможем в написании вашей работы!