КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Общие сведения

|

|

|

|

УСТРОЙСТВО И КИНЕМАТИКА ТОКАРНО-ВИНТОРЕЗНОГО СТАНКА МОДЕЛИ 1К62

ЛАБОРАТОРНАЯ РАБОТА №7

Лабораторная работа №6

Форма отчета.

Тема: «Конструкция и геометрия резьбонарезного инструмента»

1. Цель работы.

2. Характеристика метчика (наружный диаметр d, шаг резьбы t, значение переднего угла γ, тип метчика, для ручных метчиков указать их количество в комплекте).

3. Номер данного метчика в комплекте (для ручных метчиков).

4. Характеристика плашки (наружный диаметр резьбы D, шаг резьбы, число перьев, наружный диаметр плашки £, высота плашки Н).

5. Эскиз метчика и плашки.

6. Марка материала метчика и плашки.

КОНТРОЛЬНЫЕ ВОПРОСЫ

1. Какими инструментами можно нарезать наружную и внутреннюю резьбу в условиях ремонтных мастерских?

2. Какие параметры крепежной метрической резьбы обеспечивает ее точность?

3. Как подобрать соответствующую величину диаметра отверстия в заготовке для нарезания на нем заданной резьбы?

4. Назовите причину, почему витки (нитки) резьбы наклонные?

5. Назовите причину:

a. -почему резьба со значительным притуплением вершин витков;

b. -почему резьба с очень острыми вершинами;

c. -некоторые витки резьбы сорваны.

6. Почему наблюдается "растяжка" резьбы?

Цель работы: Изучить кинематику и конструкцию токарно- винторезного станка

Оборудование:

1. Токарно-винторезный станок 1К62.

2. Кинематическая схема станка.

При токарной обработке движение подачи формирует образующую линию, а движение резания создает вращение этой линии вокруг оси, в результате получают цилиндрические, конические, торцовые или фасонные поверхности тела вращения. При врезании резца в обрабатываемую поверхность проекция режущей кромки на основную плоскость определяет форму образующей линии. Линия пересечения основной плоскости с обработанной поверхностью является следом траектории движения подачи или проекцией формы режущей кромки фасонного резца.

|

|

|

При токарной обработке заготовку устанавливают в центрах, в патроне, в специальном приспособлении или на планшайбе и она вращается. Поэтому в результате токарной обработки могут быть получены только поверхности тела вращения, при этом образующая линия обработанной поверхности может быть любой сложности.

На токарных станках выполняют следующие виды обработки резанием: точение, разрезание, резьбонарезание.

Разновидности точения:

обтачивание — точение наружной поверхности с движением подачи вдоль образующей линии обрабатываемой поверхности;

растачивание — точение внутренней поверхности с движением подачи вдоль образующей обрабатываемой поверхности;

подрезание — точение торцовой поверхности, различают продольное и поперечное подрезание в зависимости от направления подачи;

фасонное точение — точение фасонным резцом;

копировальное точение - точение по копиру.

К станкам токарной группы относятся станки следующих типов:

1. автоматы и полуавтоматы одношпиндельные;

2. автоматы и полуавтоматы многошпиндельные;

3. револьверные (имеют автоматическую подачу заготовки, вместо задней бабки установлена револьверная головка со сменяемым инструментом);

4. сверлильно-отрезные;

5. карусельные (для деталей большого диаметра и небольшой

высоты типа маховиков, колес, колец), ось вращения вертикальная, имеется несколько суппортов;

6. винторезные и лобовые (для деталей типа дисков большого

диаметра, с горизонтальной осью); этими станками оснащают в

основном предприятия с мелко- или среднесерийным производством, участки индивидуального производства, изготовления инструмента, оснастки и т. д.;

|

|

|

7. многорезцовые (имеют 2...4 суппорта, на которых расположено по нескольку резцов);

8. специальные;

9. разные токарные;

0. новые модели.

Основными характеристиками токарных станков являются высота центров над станиной и межцентровое расстояние. По высоте центров токарные станки делят на группы: мелкие, с высотой центров до 160 мм; средние, с высотой центров от 160 до 300 мм; крупные, с высотой центров более 300 мм.

У станков с одинаковой высотой центров может быть разное межцентровое расстояние. Наиболее распространены станки с высотой центров 200 мм и межцентровым расстоянием 1000 мм.

Каждый станок имеет паспорт — основной документ, определяющий технологические возможности станка. Он содержит данные о модели и типе, габаритных размерах, максимальных размерах обрабатываемой детали, об отдельных узлах станка — суппорте, задней бабке и др., о механизмах главного движения и движения подачи и многие другие. Паспорт станка составляет завод-изготовитель.

Паспортом станка пользуются при проектировании технологического процесса, для согласования выбранного режима резания, а также при техническом нормировании станочных работ.

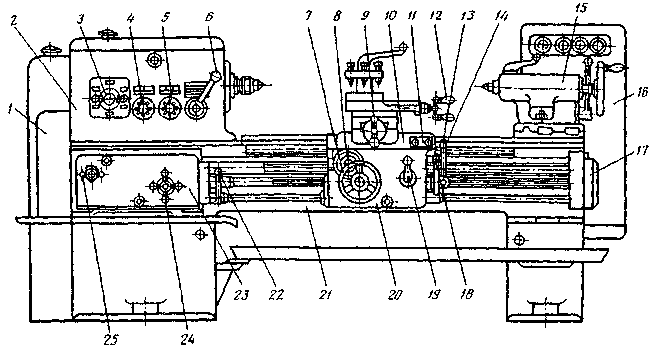

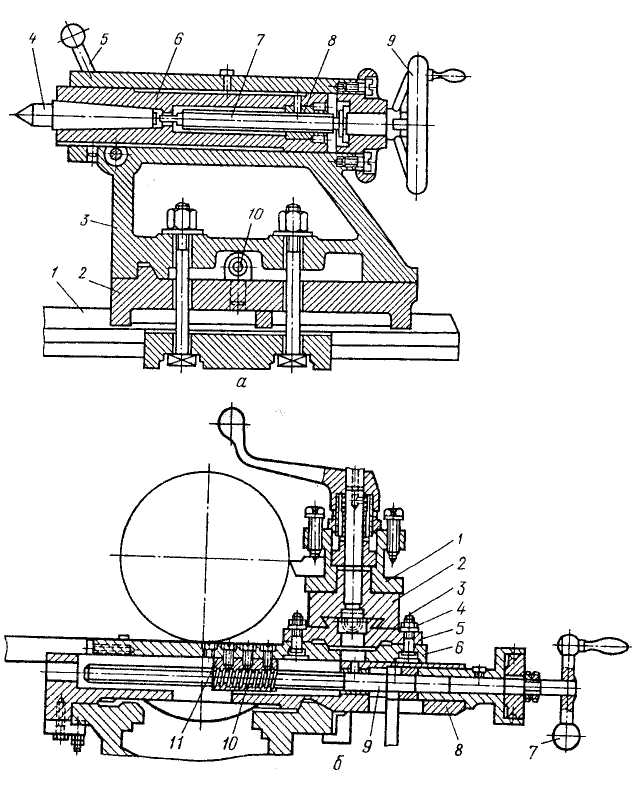

Основные узлы станка. На рисунке 7.1 показаны основные элементы станка: станина 21, передняя бабка с коробкой скоростей 2, задняя бабка 15, коробка подач 23, суппорт 10 с фартуком 20, привод быстрых перемещений суппорта 17, гитара со сменными колесами 1, шкаф с электрооборудованием 16. У многих моделей универсальных токарных станков отсутствуют привод быстрых перемещений суппорта и шкаф с электрооборудованием. Станина с двумя ножками (тумбами) служит для установки на ней всех остальных узлов станка. Ее изготовляют обычно из серого чугуна. На верхней части предусмотрены направляющие, по которым перемещаются каретка суппорта и задняя бабка Передняя бабка представляет собой коробку скоростей, неподвижно закрепленную на станке и предназначенную для вращения обрабатываемой детали с разной скоростью. Важная часть передней бабки - шпиндель, представляющий собой стальной пустотелый вал, установленный в подшипниках. На наружном конце шпинделя имеются посадочные поверхности для установки патрона или планшайбы. Коническое отверстие в переднем конце шпинделя служит для установки хвостовика центра в случае обработки деталей в центрах. Сквозное отверстие в шпинделе используют для размещения длинных заготовок (прутков) и удаления из шпинделя центров. Задняя бабка служит для подержания правого конца длинных заготовок с помощью центра 4 (рис. 7.2, а), для крепления инструмента (сверла, зенкера, развертки) при обработке отверстий, а также используется при обточке конических поверхностей. Центры и инструменты устанавливают в пиноли 6.

|

|

|

Ее осевое перемещение выполняют маховиком 9 с помощью винта 7 и гайки 8. Пиноль закрепляют в требуемом положении рукояткой 5. Для точения конусов корпус 3 смещают винтом 10 по направляющим нижней плиты 2 в поперечном направлении. Заднюю бабку можно перемещать по направляющим станины 1 и закреплять в определенном месте болтами с гайками и планкой.

Рис. 7.1. Схема токарно-винторезного станка

Коробка подач служит для получения различных подач. Она получает движение от шпинделя станка через механизм гитары со сменными зубчатыми колесами. От коробки подач движение передается ходовому валику или ходовому винту.

Суппорт предназначен для закрепления и подачи режущего инструмента. Он состоит из четырех основных частей: каретки (нижних салазок) 8 (рис. 7.2, б), нижней 6, средней поворотной 5 и верхней 2 (верхних салазок) частей. Каретка 8 перемещается в продольном направлении по направляющим станины как механически (от ходового винта или ходового вала), так и вручную. Нижняя часть суппорта 6 движется по направляющим каретки в поперечном направлении также механически и вручную.

Рис. 7.2. Схемы задней бабки (а) и суппорта

(б) токарно-винторезного станка

Механический привод суппорта осуществляется от фартука через зубчатые колеса на поперечный винт каретки 9, а ручное перемещение - посредством рукоятки 7. Среднюю часть суппорта 5 можно поворачивать относительно нижней части в обе стороны на угол 45° и закреплять в требуемом положении двумя болтами 3 и гайкой 4. Поворот суппорта используют при точении конусов. Верхняя часть 2 суппорта, несущая резцовую головку У, перемещается только вручную по направляющим средней части суппорта 5 от рукоятки с помощью винта и гайки. Благодаря независимому перемещению каждой из основных частей суппорта режущему инструменту можно сообщать продольное, поперечное и криволинейное движение, а также движение под углом (для точения на конус). Гайка ходового винта нижней части поперечного суппорта сделана разрезной и состоит из двух половинок 11 и 10.

|

|

|

Фартук прикреплен к нижней части суппорта и служит для размещения механизмов преобразования вращательного движения ходового винта или ходового вала в поступательное движение подачи суппорта.

Для управления станком служат рукоятки, маховички и другие органы управления (см. рис. 7.1): 3 и 6 - рукоятки переключения скоростей; 4 - рукоятка переключения звена увеличенного шага; 5 - «грибок» управления для нарезания правых и левых резьб; 7- маховичок ручного продольного перемещения суппорта; 8- ползунок с пуговкой для включения и выключения реечной шестерни фартука; 9 - рукоятка ручного поперечного перемещения суппорта; 11- кнопочная станция; 12 - рукоятка ручного перемещения верхней части суппорта; 13 - кнопка включения быстрых перемещений суппорта; 14- рукоятка включения, выключения, реверсирования продольной и поперечной подач суппорта; 18 и 22 - рукоятки включения, выключения и реверса шпинделя; 19 - рукоятка включения маточной гайки фартука; 24 и 25 - рукоятки управления коробкой подач.

Токарно-винторезный станок 1К62. Этот станок предназначен для точения различных деталей и нарезания резьб. Его обычно применяют в единичном и мелкосерийном производствах.

Основные технические данные станка: наибольший диаметр заготовки над станиной 400 мм и под суппортом 200 мм; наибольший диаметр обрабатываемого прутка, проходящего через отверстие в шпинделе, 50 мм; расстояние между центрами 710, 1000, 1400 и 2000 мм; число значений частот вращения шпинделя 22; пределы частот вращения шпинделя 12,5...1600 мин"1; пределы продольных передач 0,05...2,8 мм/об.; поперечных 0,025..Л,4 мм/об.; шаги нарезаемой резьбы - метрической 0,5... 112 мм, дюймовой 0,5...56 ниток на 1", модульной 0,5...112 мм, питчевой - 56...95 питча.

Механизм главного движения (приложение1).

Вращение от электродвигателя мощностью 10кВт передается клиноременной передаче 142-254 валу I коробки скоростей. Усиленные многодисковые фрикционы, управляемые муфтой М1 служит для включения прямого и обратного хода шпинделя.

При прямом ходе вал II получает вращение через двойной подвижной блок шестерён Б1 56-34 и 51-39 с двумя различными скоростями. При обратном ходе валу II сообщается вращение с одной скоростью шестернями 50-24 и 36-38. Наличие тройного блока шестерён Б2 29-47, 21-55, 38-38 позволяет получить на валу III шесть различных чисел оборотов в минуту. Последние могут быть переданы шпинделю либо непосредственно через шестерни 65-43, когда двойной блок шестерён Б5 включен влево, либо через перебор, когда блок Б5 включен вправо. В этом случае вращение шпинделю VI от вала III передается двумя двойными подвижными блоками Б3 и Б4, позволяющими получить три различных передаточных отношения: 1,1/4 и 1/16 (четвертое отношение совпадает со вторым); валом V и передачей 27-54. Через перебор шпиндель получает 18 различных скоростей вращения, а всего 24 скорости в диапазоне 1:160 от 12,5 до 2000 об/мин. следует заметить, что практически станок модели 1К62 имеет только 23 различных скорости вращения шпинделя вследствие малой разницы между наибольшим числом оборотов шпинделя, получаем через перебор (660 об/мин) и наименьшим числом оборотов, получаем без перебора (680 об/мин). при обратном вращении шпиндель имеет 12 скоростей - от 19 до 2420 об/мин.

Общее уравнение цепи главного движения определяется выражением:

Б1 М1 Б2 Б3 Б4 Б5 Б3

|

|

|

|

|

Дата добавления: 2017-02-01; Просмотров: 136; Нарушение авторских прав?; Мы поможем в написании вашей работы!