КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Математические модели многостадийных объектов

Технологические процессы (в частности, технологические процессы химического производства) реализуются обычно на совокупности технологических аппаратов, действующих как одно целое. В них осуществляется определенная последовательность технологических операций по получению целевого продукта (например, в технологических процессах химической технологии такими операциями являются подготовка сырья, смешивание, отделение примесей и т. д.).

В некоторых случаях стадии технологического процесса могут рассматриваться независимо друг от друга, каждая из них имеет свой так называемый локальный критерий. Каждая из этих стадий характеризуется определенным набором входных и управляющих воздействий, требования к выходным переменным каждой стадии могут быть четко определены. Идентификация такого многостадийного процесса сводится к построению математических моделей отдельных стадий, выбору информативных на каждой стадии переменных, подборке подходящей структуры, оценке адекватности полученных моделей.

Однако в большинстве случаев, особенно в непрерывных процессах химической технологии, стадии не могут рассматриваться как независимые. Как правило, функционирование последующей стадии зависит от протекания процесса на предыдущих стадиях; ограничения на входные, управляющие и выходные переменные стадий назначаются с учетом требований к другим стадиям, часть продуктов с выхода стадии может возвращаться на вход предыдущей стадии или в начало (голову) процесса.

Таким образом, решение задач оптимизации непрерывных многостадийных процессов предполагает обычно совместное рассмотрение отдельных технологических переделов, согласование критериев, характеризующих функционирование отдельных стадий, учет материальных и энергетических балансов всего процесса.

Отдельные технологические аппараты многостадийного процесса соединяются определенным образом, обеспечивающим более выгодное использование сырьевых ресурсов, экономное использование энергии и т. п. Основными типами соединений (связей) технологических аппаратов (элементов) химико-технологической системы (ХТС) являются последовательная, последовательно-обводная (байпac), параллельная, обратная (рецикл) и перекрестная. Все они применяются в химико-технологических системах в зависимости от характера происходящих физико-химических превращений и требований к производительности установки.

Последовательная технологическая связь обеспечивает улучшение функционирования отдельных технологических аппаратов. Она используется, например, для обеспечения более высокой степени превращения исходного сырья, повышения степени разделения, степени извлечения вредных примесей и т. д.

Усложненным вариантом последовательного соединения технологических аппаратов является последовательно-обводная связь. Здесь за счет байпасирования части холодного потока сырья увеличивается концентрация реагирующих веществ на входе в последующие реакторы.

Параллельная технологическая связь применяется для повышения производительности технологической установки, а также при параллельном получении из одного и того же сырья двух или большего числа промежуточных продуктов, идущих на производство одного целевого продукта.

В технологических системах широко используется обратная (рециклическая) связь, когда часть потока с выхода j -го технологического аппарата подается на вход i -го аппарата. Такая связь обеспечивает более полное использование сырья, интенсивное протекание химических реакций за счет использования тепла реакции для подогрева исходных продуктов, наиболее полное использование катализаторов и инертных растворителей.

Наконец перекрестная технологическая связь обеспечивает эффективное использование энергии химико-технологической системы (например, тепло газообразных продуктов химической реакции пли отходящих газов можно использовать для предварительного нагрева сырья).

|

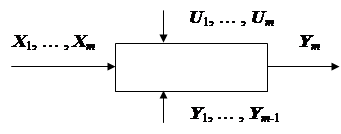

Рис. 5.3. Укрупненное представление многостадийного

технологического объекта

Сложный многостадийный процесс можно рассматривать как единый блок (рис. 5.3), модель которого ищется в зависимости выходной величины от входов и выходов всех подсистем

Y m = f(X 1, …, X m; U 1, …, U m; Y 1, …, Y m- 1 ),(5.19)

где m – количество подсистем; X i (i = 1, …, m) – вектор входных контролируемых переменных i -й стадии; U i (i = 1, …, m) – вектор управляющих переменных i -й стадии; Y j (j = 1, …, m -1) – вектор выхода j -й стадии; Y m – критерий многостадийного технологического объекта.

В основе такого подхода к рассмотрению многостадийного технологического объекта лежит идея «черного» или «серого ящика», когда модель строится только по наблюдаемым значениям входных и выходных переменных («черный ящик») с использованием, быть может, некоторой априорной информации о механизме протекающих в объекте явлений («серый ящик»). Построение модели (5.19) связано с определенными сложностями.

Это, во-первых, различные динамические свойства участков, заключенных между Y m и X i. Различное время запаздывания требует, например, при использовании регрессионных методов для построения модели, различной частоты съема данных, различного времени для накопления выборок необходимого объема. Обработка экспериментального материала, если бы он и мог быть получен, тоже будет чрезвычайно громоздкой и сложной, особенно если учесть необходимость выбора наилучшей модели.

Вторая сложность, связанная с построением модели (5.19), вызывается коррелированностью переменных. Она резко увеличивает объем вычислительной работы, а иногда может сделать и принципиально невозможным построение математической модели. Следует заметить, что участкам Y m – X 1, Y m – X 2, …, Y m – X m на практике не удается назначить критерий оптимальности. Поэтому эти участки не могут рассматриваться как отдельные подсистемы объекта.

Таким образом, построение математической модели в виде (5.19) на основе экспериментальных данных практически едва ли выполнимо - непомерно большим становится время накопления данных, резко растут объемы необходимой экспериментальной информации, вычислительные трудности и т.п. Использование аналитических моделей при таком подходе тоже невозможно, поскольку сложный технологический процесс охватывает множество подпроцессов различной химической природы (химические реакции, процессы смешивания, разделения, тепло- и массообмена), многие из которых не имеют точного математического описания.

Таким образом, возникает задача упрощенного рассмотрения многостадийного процесса, перехода к меньшему числу переменных, такой организации процедуры экспериментирования и построения математической модели, которая может быть выполнена экономичными и доступными средствами. Иногда такое упрощение может быть достигнуто за счет использования метода декомпозиции, который широко применяется в автоматическом управлении. Этот структурный метод анализа систем основан на их представлении в виде соединения типовых звеньев, удовлетворяющих трем четким условиям: одномерности, направленности действия, типовой структуре уравнения звена.

Менее строгим с математической точки зрения, но зато обоснованным с технологической точки зрения, является представление сложного многостадийного процесса в виде соединения типовых процессов. Конечная цель такого представления состоит в разбиении пространства переменных y 1, …, yq; u 1, …, ur; x 1, …, yt; f 1, f 2 ,..., описывающих технологический объект, на q подпространств более низкой размерности. При этом j -е подпространство (j = 1, …, q) включает лишь те переменные, которые влияют на переменную yj.

Пусть, например, технологический объект характеризуется переменными y 1, y 2, y 3, u 1, u 2, x 1, x 2, x 3, f 1, f 2, f 3. Математическая модель такого объекта может быть представлена в виде

j i (y 1, y 2, y 3, u 1, u 2, x 1, x 2, x 3, f 1, f 2, f 3) = 0; i ³ 1. (5.20)

Предположим, что y 1 зависит только от u 1, x 2, x 3, f 2; переменная y 2 зависит только от y 1, u 1, u 2, x 1, x 2; переменная y 3 зависит только от u 2, x 3, f 1, f 2. Тогда три подпространства определяются координатами y 1 (u 1, x 2, x 3, f 2 ); y 2(y 1, u 1, u 2, x 1, x 2); y 3 (u 2, x 3, f 1, f 2). Таким образом, математическая модель (5.20) может быть представлена в виде трех более простых блоков:

j1(y 1, u 1, x 2, x 3, f 2 ) = 0; j2(y 1, y 2, u 1, u 2, x 1, x 2) = 0; j21(y 2, u 1, u 2, x 1, x 2, x 3, f 2) = 0;

j3(y 3, u 2, x 3, f 1, f 2) = 0. (5.21)

При этом блоки, выходные переменные которых не управляются, из модели исключаются. Если любая выходная переменная технологического объекта зависит от всех остальных, то декомпозиция невозможна. Выводы о зависимости или независимости переменных делаются на основе анализа теоретических представлений о процессе, результатов экспериментов и т. д.

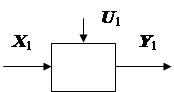

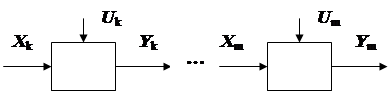

Существует несколько иной подход к построению сложных многостадийных технологических объектов или так называемых производственных комплексов непрерывного действия (ПКН) химико-технологического профиля. Подход заключается в переходе к подсистемной структуре модели (рис. 5.4). Модель комплекса имеет подсистемную структуру, если: 1) он состоит из моделей подсистем и связей между ними, причем числа подсистем m ³ 2; 2) каждой из подсистем соответствует критерий оптимальности в отличие от критерия всего процесса.

|  | ||||

| |||||

Рис. 5.4. Подсистемная структура модели многостадийного

технологического процесса

Подсистемой может служить реактор, реакционное отделение, процесс, установка и т. д. Построение математической модели комплекса проходит два основных этапа: определение структуры модели – формирование функциональных и позиционных ограничений, выбор качественного вида модели (линейные или нелинейные полиномы, дифференциальные уравнения и т. д.), расчет числовых значений коэффициентов ограничений.

В настоящее время предложены и детально исследованы наиболее характерные типовые структуры подсистем, которые составляют основу модели всего объекта. Это могут быть структуры следующих видов:

1) статическая модель с постоянными относительными выходами;

2) статическая модель с переменными относительными выходами;

3) модель динамики с постоянными относительными выходами;

4) модель динамики с переменными относительными выходами;

5) модель для оптимизации выбора технологических вариантов работы в статике и динамике.

Связь отдельных подсистем обеспечивается за счет покомпонентного описания материальных потоков, связывающих отдельные подсистемы, применения относительных выходов компонентов в качестве выходных переменных и т. д.

В общем случае модель сложного многостадийного технологического процесса представляется системой нелинейных алгебраических или дифференциальных уравнений большой размерности, дополненной системой позиционных и функциональных ограничений. Так, например, система уравнений материальных и тепловых балансов химико-технологического процесса производства карбамида по схеме с полным жидкостным рециклом состоит из N >100 балансовых уравнений и М > 150 уравнений связи входных и выходных переменных. Модель производства серной кислоты имет около 500 информационных связей, из которых более половины нелинейны.

Громоздкость и сложность получаемых математических моделей требует особой тщательности при выборе информативных переменных, включаемых в модель. Особенно ответственным является вопрос о согласовании критериев отдельных подсистем (локальных критериев) с общим (глобальным) критерием процесса. Иногда эта задача сводится к согласованию допусков на выходные переменные отдельных подсистем с допусками на общий выход процесса. Решение этих задач зависит от особенностей конкретного технологического объекта.

Глава 6. ОПТИМИЗАЦИЯ ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ

|

|

Дата добавления: 2014-10-23; Просмотров: 891; Нарушение авторских прав?; Мы поможем в написании вашей работы!