КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Производство строительной воздушной извести

|

|

|

|

Принципиальная технологическая схема производства строительной воздушной извести представлена на рис..

| Кальциево-карбонатные породы |

| ↓ |

| Добыча сырья |

| ↓ |

| Дробление |

| ↓ |

| Классификация |

| ↓ |

| Обжиг |

↓

| Помол | ← | Комовая негашёная известь | → | Гашение |

| ↓ | ↓ | |||

| Молотая негашёная известь | Гашёная известь |

Сырьём для производства воздушной извести служат кальциево-магниевые карбонатные горные породы, содержащие не более 6% глинистых примесей – известняк, мел, известковые туфы и т.д. Разработку залежей известняка ведут открытым способом с помощью взрывных работ с последующей погрузкой породы на транспортные средства одноковшовыми экскаваторами.

Размеры кусков поставляемой из карьера породы достигает 50…60 см и более. Требуемая величина кусков породы, поступающих на обжиг, определяется типом обжигового агрегата. Загружаемый в шахтную печь известняк имеет обычно размеры 6…20 см, при обжиге во вращающихся печах применяют фракции 0,5-2 см или 2-4 см. Поэтому поступающую с карьера породу необходимо дробить. Дроблёный материал подвергается рассеву на грохотах, что обеспечивает постоянство фракционного состава.

Основа получения известковых вяжущих – обжиг не до спекания карбонатных пород, в результате чего происходит декарбонизация известняка и мела по реакции

СаСО3 → СаО + СО2.

Обожженный продукт обычно содержит некоторое количество оксида магния, образовавшегося при диссоциации карбоната магния:

МgCO3 + Q ® МgO + СО2 .

Как правило обжигу подвергаются твёрдые карбонатные породы в виде кусков, но возможна и тепловая обработка меловых шламов.

|

|

|

Температура разложения карбоната кальция зависит от парциального давления углекислого газа в окружающем пространстве. Разложение СаСО3 начинается уже при 600 ОС, и с повышением температуры реакция ускоряется. При 900 ОС парциальное давление углекислого газа достигает атмосферного, поэтому данную температуру иногда называют температурой разложения известняка. Дальнейшее повышение температуры значительно увеличивает скорость разложения, но отрицательно сказывается на качестве извести – ухудшает её реакционную способность вследствие роста размеров кристаллов.

При обжиге кусков прежде всего декарбонизируются поверхностные слои. Образующаяся известь (СаО) вследствие высокой пористости и малой теплопроводности тормозит передачу теплоты вглубь кусков, Чем толще слой извести, тем выше его сопротивляемость проникновению теплоты и тем более высокие температуры нужны для передачи теплоты в глубину, поэтому практически температура обжига всегда выше теоретической. Её устанавливают на каждом заводе в зависимости от типа печи, плотности сырья, наличия примесей, размера кусков сырья и проч. Чем плотнее и чем более крупнокристалличным является сырьё, тем выше требуемая температура обжига. Наличие глинистых примесей облегчает удаление СО2 и снижает температуру обжига. Однако чем больше в извести примесей, тем при более низкой температуре наступает ухудшение её свойств. Уже при 1000…1100 ОС возникает опасность пережога поверхности кусков извести. В заводских условиях температура обжига карбоната кальция составляет 1050…1200 ОС, причём под температурой обжига понимают не температуру в печи, а температуру обжигаемого материала.

Материал в зоне обжига должен находиться до возможно более полного выделения углекислого газа. Нужно строго следить за температурой обжига. Если температура будет ниже требуемой или время нахождения материала в зоне обжига будет недостаточным, то в получаемом продукте останутся частицы неразложившегося сырья (недожлог), что снижает активность и качество извести.

|

|

|

Если же температура обжига будет выше требуемой, произойдет спекание полученного оксида кальция (пережог), который впоследствии при затворении водой растворяется очень медленно, что отрицательно влияет на качество извести.

Диссоциация углекислого кальция – обратимая реакция, протекающая при определённых температурах и соответствующих парциальных давлениях углекислого газа. Удаление из печи некоторого количества СО2 вызывает диссоциацию новых частиц карбоната кальция. Это даёт возможность интенсифицировать процесс разложения известняка путём усиления тяги в печи.

Продолжительность обжига определяется также размером кусков обжигаемого продукта. Для завершения процесса обжига необходимо определённое время, в течение которого материал должен находиться в печи. Скорость перемещения зоны разложения СаСО3 по куску зависит от температуры обжига: при 900 ОС она составляет примерно 2 мм/ч, а при 1100 ОС – 14 мм/ч, т.е обжиг идёт в 7 раз быстрее. Для повышения производительности печей желательно уменьшение размеров кусков в допустимых пределах. При обжиге кусков различной крупности режим процесса определяют исходя из времени, необходимого для обжига кусков средних размеров.

Характер процессов, протекающих при обжиге известняка или мела, зависит также от содержания в них примесей, влияющих на свойства обожжённого материала. При температуре 850…1100 ОС образующийся оксид кальция СаО взаимодействует с кислотными окислами примесей SiO2, Al2O3 и Fe2O3 с получением двухкальциевого силиката 2СаО∙SiO2, двухкальциевого феррита 2СаО∙Fe2O3, однокальциевого алюмината СаО∙Al2O3 и др. Количество их зависит от химико-минералогического состава сырья (количества глинистых примесей).

Обжиг ведут в шахтных или вращающихся печах. В шахтных печах можно обжигать только твёрдые породы (известняк, мрамор и др.), а во вращающихся – как твёрдые, так и шламы мягких пород, например, мела.

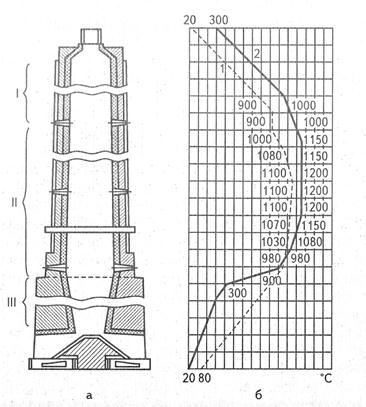

Шахтные печи (рис.) получили наибольшее распространение для производства извести. Их высота достигает 20 м. В шахтной печи различают три зоны (сверху вниз): подогрева, обжига и охлаждения. В зоне подогрева из известняка и топлива (в случае использования твёрдого топлива – кокса или антрацита) удаляется влага. Известняк нагревается до температуры начала диссоциации, а топливо до температуры воспламенения. В зоне обжига за счёт сгорания топлива или поступления продуктов его сгорания из топок (в случае работы печи на жидком или газообразном топливе) достигается максимальная температура материала и активно происходит диссоциация СаСО3 и MgСО3. В третьей зоне материал охлаждается поступающим в печь снизу воздухом.

|

|

|

| Рис.. Шахтная печь: а) распределение зон обжига в шахтной печи: I - зона подогрева; I – зона обжига; III – зона охлаждения; б) температурный режим при обжиге извести: 1 – температура материала; 2 – температура горячих газов; |

Шахтные печи различают по виду применяемого в них топлива и по способу его сжигания. В пересыпных печах твёрдое топливо подаётся вместе с сырьём и сгорает между кусками обжигаемого материала. Здесь применяют топливо с малым содержанием летучих веществ _ антрацит, кокс и тощие сорта каменного угля, дающие при горении короткое пламя. В печах с выносными топками последние располагаютсяпо внешнему периметру печи. В них сжигается твёрдое топливо (полностью или частично) - длиннопламенное топливо с высоким содержанием летучих, а также торф, дрова, горючие сланцы. Образующиеся горячие газы поступают в зону обжига. В газовых печах топливом чаще всего служит природный газ, который подаётся непосредственно в шахтную печь и сжигается в слое материала.

Наиболее производительны и экономичны пересыпные печи, но в них продукт обжига загрязнён золой. Печи с выносными топками имеют то преимущество, что способны работать на низкокачественном, менее дефицитном топливе, но их тепловой КПД ниже по сравнению с пересыпными печами. Наиболее высокое качество имеет продукт при обжиге в газовых печах.

Вращающиеся печи позволяют получить мягкообожжённую известь высокого качества из мелкокускового известняка и из мягких карбонатных пород (мела, известкового туфа, известняка-ракушечника), которые нельзя обжигать в шахтных печах из-за склонности этих материалов к «зависанию» в шахте, приводящему к нарушению технологии обжига.

|

|

|

|

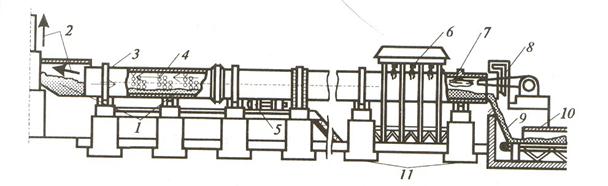

| Рис.. Вращающаяся печь: 1 - |

Длина известеобжигательных вращающихся печей составляет 30…100 м при диаметре 1,8…3 м, производительность достигает 400…500 т/сут, что в 2…4 раза выше, чем у шахтных печей. Одно из важнейших технологических преимуществ обжига во вращающихся печах – малое время прохождения материала от места загрузки до выхода из печи, что обеспечивает оперативность управления процессом. Вращающиеся печи обеспечивают компактность технологической схемы, позволяют автоматизировать процесс и снизить капитальные затраты на строительство цехов. Во вращающихся печах может быть получена известь высокого качества обжигом при средних и достаточно высоких температурах. Из-за малого времени пребывания материала в печи опасность пережога в них минимальна. При этом известь значительно более однородна по составу.

Выгружаемая из печей комовая известь транспортируется на склад вагонетками или транспортёрами и хранится в бункерах или силосах, во избежание снижения активности - обязательно в сухих условиях.

Воздушная известь отличается от всех других вяжущих тем, что может превращаться в порошок не только при помоле, но и при гашении, Комовая негашёная известь является полуфабрикатом, из которого в зависимости от принятой технологии – помол или гашение – получают соответственно молотую негашёную известь или гашёную известь.

|

|

|

|

|

Дата добавления: 2014-11-29; Просмотров: 2252; Нарушение авторских прав?; Мы поможем в написании вашей работы!