КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Методы обеспечения точности механической обработки заготовок

|

|

|

|

В настоящее время весьма важным направлением в повышении эффективности производства является моделирование процессов управления точностью и снижения погрешностей механической обработки заготовок.

Эта задача решается по трем основным направлениям:

1. Выбор метода обработки и настройки станков и проведением точностных расчетов, обеспечивающих минимизацию систематических погрешностей;

2. Выбор (расчет) оптимальных режимов обработки с учетом жесткости ТС, скоростных характеристик станков, оптимизации размеров заготовок и мето-дов их получения;

3. Применение станков с числовым программным управлением (ЧПУ) особенно типа «обрабатывающий центр», обеспечивающих возможность резкого повышения производительности обработки и мобильности наладки и подналадки станков в реальных условиях производства.

Для реализации технологической операции необходимо:

1. Разработать технологически процесс изготовления детали и программное обеспечение станочного парка;

2. Обеспечить ТП необходимым составом станочных приспособлений, режущего и мерительного инструмента, объемом заготовок;

3. Произвести предварительную наладку (настройку) станка с соответст-вующими эксплуатационными характеристиками (в условиях крупносерийного и массового производства) – обеспечение точности взаимного расположения режущих инструментов, приспособлений и др.

Наладкой (настройкой) называют процесс подготовки технологического обо-рудования и оснастки (приспособлений, режущего и мерительного инструмен-та) к выполнению определенной технологической операции.

Применяемые методы настройки ТС:

– статическая настройка по калибрам, копир-пластинам, эталон-деталям, настройка режущего инструмента (резцовых блоков) вне станка, настройка режущего (вернее, фиксация и ввод координат инструмента в управляющую программу) на станках с числовым программным управлением;

|

|

|

– настройка по пробным заготовкам с помощью рабочих калибров (мери-тельные пробки, скобы и др.);

– настройка по пробным заготовкам с помощью универсального мерительного

инструмента (штангенциркули –глубиномеры, микрометры, нутромеры и др.)

Сделаем краткий анализ методов настройки ТС.

1. Методы статической настройки заключается в установке режущих инст-рументов на станке по калибрам или эталон - деталям, которые, в свою очередь, устанавливаются вместо обрабатываемой заготовки в станке.

Закрепив калибр (пробка с размером поверхности будущей поверхности де-тали, набор мерных плиток, копир) либо эталон-деталь (деталь, изготовленная по чертежу с точными размерами и закаленными поверхностями) в станке, под- водят к поверхностям соответствующий режущий инструмент (которым будет обрабатываться та или иная поверхность или несколько последовательно обра-батываемых поверхностей) до соприкосновения с этой поверхностью и режу-щий инструмент закрепляется (при этом часто используются дополнительные индикаторные устройства для точной координаты касания режущего инстру-мента).

Следует отметить, что при механической обработке возникают погрешности размеров заготовки из-за температурных деформаций, колебания сил резания и других факторов. Поэтому для компенсации этих погрешностей (частично) по-верхности установочных калибров или эталон – деталей изготавливаются с не-которой поправкой на размер.

Расчетный настроечный размер поверхности калибра или эталон – детали чаще всего принимают:

Lн. расч = Lпов. мах –  ·

·  , (2.23)

, (2.23)

где Lпов. мах – максимальный размер поверхности детали по чертежу;

|

|

|

– максимальная величина допуска на размер поверхности по

– максимальная величина допуска на размер поверхности по

чертежу;

– коэффициент доли допуска (для охватываемых поверхностей

– коэффициент доли допуска (для охватываемых поверхностей

= 0,75,охватывающих поверхностей

= 0,75,охватывающих поверхностей  = 0,25).

= 0,25).

Примечание. Допуск на расчетный настроечный размер поверхности калибра или эталон – детали в 2-3 раза более жесткий, чем на обрабатываемую поверхность.

Например. Размер Lпов = 50+0,1 (наружная поверхность) и Lпов = 50-0,1 (внут-ренняя поверхность).

Расчетный настроечный размер первой поверхности

Lн. расч1= Lпов.1 мах – 0,75  1 = 50,1 – 0,75·0,1 = 50,025мм.

1 = 50,1 – 0,75·0,1 = 50,025мм.

Расчетный настроечный размер второй поверхности

Lн. расч2= Lпов.2 мах – 0,25  1 = 50,0 – 0,25·0,1 = 49,975мм.

1 = 50,0 – 0,25·0,1 = 49,975мм.

Однако подобная настройка ТС обеспечивает точность обрабатываемых по-верхностей заготовок не лучше 8-9 квалитетов. Поэтому для обеспечения более точной обработки поверхностей (7-8 квалитетов) необходима дополнительная регулировка координат режущих инструментов с учетом погрешностей первых партий заготовок.

При настройке режущего инструмента вне станка с ЧПУ на специальной установке фиксируют или регулируют точную координату вершины инстру-мента по отношению к установочной поверхности резцового блока (рис.2.10) и вводят эту координату в управляющую программу. После чего производится обработка поверхности 1 ой заготовки и, при необходимости, корректировка размера обработки на пульте управления станка, что обеспечивает высокую точность обработки определенной партии заготовок.

При настройке режущего инструмента вне станка с ЧПУ на специальной установке фиксируют или регулируют точную координату вершины инстру-мента по отношению к установочной поверхности резцового блока (рис.2.10) и вводят эту координату в управляющую программу. После чего производится обработка поверхности 1 ой заготовки и, при необходимости, корректировка размера обработки на пульте управления станка, что обеспечивает высокую точность обработки определенной партии заготовок.

Наиболее совершенной (но и дорогостоящей)

Наиболее совершенной (но и дорогостоящей)

является фиксация координат режущего инстру- hy±….

мента на станках с ЧПУ типа «обрабатывающий

мента на станках с ЧПУ типа «обрабатывающий

центр - специальный щуп – наконечник, сопри-

центр - специальный щуп – наконечник, сопри-

касаясь с вершиной режущего инструмента, оп- Рис. Схема установки ради-

ределяет его координату по осям с автоматичес- альной координаты резцового

ким вводом этих координат в управляющую блока станка с ЧПУ

программу системы ЧПУ. После чего соответствующий инструмент автома-

тически устанавливается на размер обработки и изготавливает поверхность.

Время на процедуру фиксации координат вершины режущего инструмента не превышает 2-4 с.

2. Настройка ТС по пробным заготовкам с помощью рабочего калибра

В средне- и крупносерийном производстве иногда (при значительных полях допуска на размер) применяется метод настройки ТС по рабочему калибру, которым будет пользоваться оператор станка при механической обработке заготовок.

|

|

|

При этом оператор, регулируя положение режущих инструментов на самом станке, обрабатывает поверхности с контролем их размеров рабочими калибра-рами (т.е. жесткими пробками, скобами и др.). Если полученные размеры пер-вой или нескольких заготовок находятся в пределах допусков этих калибров (а калибры выбираются по номинальным размерам и допускам обрабатываемых поверхностей заготовки), то настройка считается правильной и разрешается обработка всей партии заготовок.

Такой метод настройки ТС относительно прост, быстродействующий, но в виду малой настроечной партии пробных заготовок (2-5 шт.) и жесткости кали-бров далеко не всегда гарантирует точность обработки всей партии заготовок даже, если поле рассеивания ω < T (Т – поле допуска на размер), т. к. поле рас-сеяния настроечной партии заготовок смещено относительно центра группиро-вания всей партии заготовок более 3σ.

3. Настройка ТС по группам пробных заготовок с использованием универсального мерительного инструмента.

Сущность метода – установка режущих инструментов производится на оп-ределенный настроечный размер обрабатываемой заготовки, среднее арифмети-ческое размеров которой находится в пределах допуска на настройку Тн < T (Т – поле допуска на размер поверхности партии заготовок).

Если рассеяние размеров всей партии обработанных заготовок подчиняется закону нормального распределения (закону Гаусса), то среднее квадратичное

отклонение размеров настроечной партии из m штук

σн = σ /Ö m,(2.24)

σн = σ /Ö m,(2.24)

где σ - среднее квадратичное отклонение размеров всей партии заготовок.

Допуск настройки (после допуска на размер поверхности настройки на настроечную партию из m заготовок):

Тн = Т - 6 σ ( 1+1 /Ö m ). (2.25)

Тн = Т - 6 σ ( 1+1 /Ö m ). (2.25)

Если Т = Тн + 6 σ ( 1+1 /Ö m ), то обработка заготовок будет осуществляться без брака.

Если Т = Тн + 6 σ ( 1+1 /Ö m ), то обработка заготовок будет осуществляться без брака.

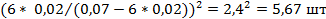

Число деталей для настроечной партии m > [6σ/(Т – 6σ)]2.

Например. Обработав 1 ю партию заготовок из 20 шт с полем допуска на размер Т = 0,07мм, средне квадратичное отклонение размеров σ = 0,02мм. Распределение размеров подчиняется закону нормального распределения. Число деталей в настроечной партии, по которым можно настраивать ТС на обработку без брака всей партии

|

|

|

m>

Принимаем m=6 шт.

Допуск (поле допуска) на среднее групповых настроек

Тн = 1,2Ö ω2рег + ω2изм + ω2см , (2.26)

Тн = 1,2Ö ω2рег + ω2изм + ω2см , (2.26)

где ωрег - цена дискреты регулирования режущего инструмента на размер;

ωизм - погрешность мерительного инструмента, которым контролируется

обработанная поверхность заготовки;

ωсм = ωм /Öm - величина смещения центра групповых средних (ωм – величи-

ωсм = ωм /Öm - величина смещения центра групповых средних (ωм – величи-

на мгновенного рассеяния вида обработки).

Пусть дискрета регулирования радиального смещения резца ωрег = 0,005мм, погрешность микрометра типа МК ωизм = 0,012мм, величина мгновенного рас-сеяния размеров обработки поверхности на токарном станке с ЧПУ ωм=0,01мм.

Пусть дискрета регулирования радиального смещения резца ωрег = 0,005мм, погрешность микрометра типа МК ωизм = 0,012мм, величина мгновенного рас-сеяния размеров обработки поверхности на токарном станке с ЧПУ ωм=0,01мм.

Тогда Тн = 1,2Ö0,0052 + 0,0122 + 0,012 = 0,02мм.

Расчеты показывают, что при настройки ТС на настроечную партию дета-

лей допуск настройки (т.е. среднего размера поверхностей заготовок из m=6 шт) должен быть Tн  0.02мм (в то время, как допуск на поверхность всей партии заготовок Т=0,07 мм). В этом случае обработка будет без брака.

0.02мм (в то время, как допуск на поверхность всей партии заготовок Т=0,07 мм). В этом случае обработка будет без брака.

4. Регулирование точности обработки

Главными факторами, влияющими на точность обработки поверхности, яв-ляются радиальная составляющая силы резания Ру и жесткость элементов тех-нологической системы (главным образом, жесткость заготовки, поперечного

a

a

1 ый проход 2 ой проход 3 ий проход 1 ый проход: S1»0,3¸0,5мм/об;

1 ый проход 2 ой проход 3 ий проход 1 ый проход: S1»0,3¸0,5мм/об;

Rz6 V 1»150 м/мин;

Rz6 V 1»150 м/мин;

2 ой проход: S2»0,15¸0,20мм/об;

2 ой проход: S2»0,15¸0,20мм/об;

DH7 V 2»200 м/мин;

DH7 V 2»200 м/мин;

t2»0,3¸0,5мм.

t2»0,3¸0,5мм.

3 ий проход: S3»0,03¸0,05мм/об;

3 ий проход: S3»0,03¸0,05мм/об;

V 3»250 м/мин;

V 3»250 м/мин;

t3»0,1¸0,2мм.

|

|

|

б

ΔRmax»0,4мм при S = 0,3мм/об.

ΔRmax»0,4мм при S = 0,3мм/об.

Rz» …….. max

Rz» …….. max

|

|

|

|

|

Дата добавления: 2014-11-29; Просмотров: 3970; Нарушение авторских прав?; Мы поможем в написании вашей работы!