КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Коэффициент использования грузоподъемности

|

|

|

|

Эффективность работы автомобиля

Пробег без груза — это пробег автомобиля без груза между пунктами разгрузки и погрузки. Производительным пробегом является только пробег с грузом.

Эффективность работы автомобиля оценивается коэффициентом использования пробега. Этот коэффициент определяется делением пробега автомобиля с грузом на общий пробег.

Одним из показателей работы автомобиля является скорость его движения. Нужна различать техническую и эксплуатационную скорости автомобиля.

Техническая скорость — это средняя скорость за время нахождения автомобиля в движении. Эта скорость определяется делением пробега в километрах на время пребывания автомобиля в движении, выраженное в часах.

Эксплуатационная скорость — это средняя скорость за время пребывания автомобиля в рейсе. Эта скорость определяется делением пробега автомобиля, выраженного в километрах, на время пребывания его в рейсе. При определении эксплуатационной скорости учитывается время пребывания автомобиля под погрузкой и разгрузкой; время, затраченное на устранение неисправностей, оформление документов.

Производительность автомобилей оценивается также коэффициентом использования грузоподъемности, который определяется делением массы перевезенного груза на грузоподъемность автомобиля.

Основным документом, отражающим работу автомобиля, расход топлива и масла, а также техническое состояние автомобиля перед выходом из парка и после возвращения в парк, является путевой лист.

В путевом листе проставляется количество горючего перед выездом и при постановке на стоянку после возвращения из рейса. Здесь же отражается расход горючего по норме и фактически, а также возможная его экономия или перерасход.

|

|

|

Экономическая эфективность выражается в дельта С (затраты):

Дельта С= С зарплатой платы водителей + С топлива + С экспл материалов +С шин +С ТО и ремонта + С запасных частей +С накладных расходов + С амортизация

Эф-ть исполь а/м сильно падает если он находится в простое, простои бывают по разным причинам, в т.ч. ДТП

- составляющие себестоимости перевозок и их связь с технико-экономическими показателями технич эксплуат

Себестоимость — все издержки (затраты), понесённые предприятием на производство и реализацию (продажу) продукции или услуги

Р = С + П

затраты на пер-ку:

Дельта С= С зарплатой платы водителей + С топлива + С экспл материалов +С шин +С ТО и ремонта + С запасных частей +С накладных расходов + С амортизация

Топливо: 2-3% экономии если поддерживать в хор сост а/м, 3-5% режимы движ, суммарно до 10% экономии

АЭМ – автом эксплуат мат-лы – 3-5% при поддержки сост

Шины: 5-8% - режимы движ

ТО и Р – вовремя проводить – 12-15%

Запасные части – 12-15%

Амортизация – до 10%, с т.зр. техн эксплуат, так как при хор соста автомобильно может проездить дольше срока

Технико-эксплуатационные показатели автомобиля играют большую роль при оценке готовности автомобиля к работе и при планировании его эксплуатации. К ним относятся следующие показатели:

Коэффициент технической готовности — отношение количества дней в течение определенного периода времени, когда автомобиль находится в готовом к эксплуатации состоянии, к количеству календарных дней этого периода, включающего время ремонта и простоя.

Время пребывания автомобиля в наряде (продолжительность работы автомобиля с момента вы хода и до возвращения в гараж) — суммарное время движения, погрузки-выгрузки, простоя по техническим причинам (сюда не входит время, которое водитель тратит на отдых или обед).

Техническая скорость движения — отношение пробега автомобиля (расстояния, которое прошел автомобиль) к общему времени движения, включающему в себя и время простоев и остановок, возникающих при движении.

|

|

|

Эксплуатационная скорость — отношение пробега автомобиля на время пребывания в наряде.

Общий пробег — проходимое автомобилем рас стояние.

Нулевой пробег — расстояние, которое проходит автомобиль после выхода из парка на линию до первой погрузки или после последней выгрузки до момента возвращения в парк.

- надежность автомобиля как комплексный показатель качества, определяющий их эффективность. Классификация отказов и неисправностей, их влияние на автомобиль.

Надежность-сво-во а/м или изделия выполнять заданные ф-и в теч опр времени или авработки, сохраняя при этом осн экплуат пок-ли в установленных пределах. При этом надежность является сложным свойством, которое зависит от сочетания таких качеств, как безотказность, долговечность, ремонтопригодность и сохраняемость.

Надежность как свойство характеризует и позволяет количественно оценить, во-первых, текущее состояние, во-вторых, насколько быстро происходит изменение показателей качества автомобиля при его работе в определенных условиях эксплуатации.

Качество автомобиля- это совокупность свойств, определяющих степень пригодности автомобиля, агрегата, материала к выполнению заданных функций при использовании по назначению.

Эффективность а/м опр совокупн-ю его реализуемых качеств

Отказ – потеря осн-х функцион-х возм-тей данного объекта или изделия, оговоренные техн документацией

Неисправность и отказ – разные понятия (помято крыло, шум двигателя)

Классификация отказов и неисправностей.

1.По влиянию на работоспособность.

-отказ

-неисправность

2по источнику возникновения

-конструктивные

-производственные (наруш технол изготовл)

-эксплатационные

3по месту возникновения

-линейные (возврат с линии)

-дорожные (а/м техн помощи)

-заявочные (по возрврату в парк)

4по харакреру взаимодействия

-постепенные

-внезапные

5по связи с другими элементами

-зависимые

-независимые

6 по частоте возникновения(хар нароботкой)

7по трудоемкости продолжительности устранения.

|

|

|

13. Закономерности изменения технического состояния автомобиля по его наработке (закономерности ТЭА первого вида)

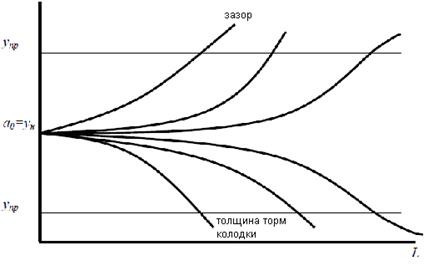

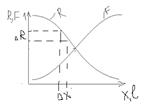

У значительной части узлов и деталей процесс изменения технического состояния в зависимости от времени или пробега автомобиля носит плавный, монотонный характер, приводящий к возникновению так называемых постепенных отказов. При этом характер зависимости может быть различным (рисунок 3.1). В случае постепенных отказов изменение параметра технического состояния конкретного изделия или среднего значения для группы изделий аналитически достаточно хорошо может быть описано двумя видами функций:

целой рациональной функцией n-го порядка

(3.1)

(3.1)

и степенной функцией

(3.2)

(3.2)

где а0 – начальное значение параметра технического состояния; а1, а2, а3, …, ап, b – коэффициенты, определяющие характер и степень зависимости у от L.

В практических вычислениях по формуле (3.1), как правило, достаточно использовать функции первого – четвертого порядка. Таким образом, зная функцию у = φ(L) и предельное упр или предельно допустимое упр.д значение параметра технического состояния, можно аналитически определить из уравнения L = ƒ(у) ресурс изделия или периодичность его обслуживания.

Рисунок 3.1 – Возможные формы зависимости параметра технического состояния у от наработки L

Достаточно часто закономерности изменения параметров (например, зазора между накладками и тормозными барабанами, свободного хода педали сцепления и др.) описываются линейными уравнениями:

(3.3)

(3.3)

где а1 – интенсивность изменения параметра технического состояния, зависящая от конструкции и условий эксплуатации изделий.

Закономерности первого вида характеризуют тенденцию изменения параметров технического состояния, а также позволяют определить средние наработки до момента достижения деталью, механизмом, агрегатом предельного или заданного состояния.

- закономерности случайных процессов изменения технич. сост. Автомобилей (закономерности 2 вида). Вероятность безотказной работы, плотность вероятности отказов, интенсивность отказов

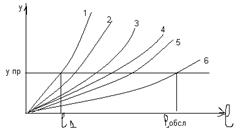

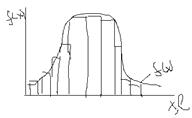

Под влиянием неоднородных изделий условия экспл, класс водителей и ремонтного персонала, интенсивность изменения тех состояния у различных изделий будет различной.

|

|

|

у детали 1 – законом-ть 1 и т.д.

Если оценка тех состояния проводить по опр. Уровню, то в том случае наработка на отказ будет у каждого изделия различна.

Если оценку тех. состояния проводить через опр. Пробег, то значения параметра «у» будут различны, трудоемкость обслуживания будет различной, потребность в запчастях будет различной. Поэтому з-ти целесообразно описывать вероятностными з-ми.

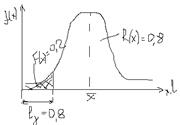

Вероятность безотказной работы R(x) определяется отношением числа случаев безотказной работы изделия за наработку x к общему числу случаев

Где m(x)-число отказавших изделий к моменту наработки x.

F(x) = m(x) / n

R(x) = (n – m(x)) / n

F(x) – вер-ть отказа

R(x) = 0,95 для узлов обесп без-ть, 0,85 – для ост

Плотность ее вероятность-f(x)-характеризующая вероятность отказа за малую единицу времени при работе узла, агрегата,детали без замены.

На каждом отрезке х своя вел отказа

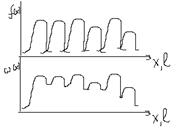

Интенсивность отказа (лямда)- кол-во отказов приходящийся на один работоспособный элемент за единицу наработки.

Хар-ка интенсивности отказа:

1-приработка

2-нормальна эксплуатация

3-этап накопленных отказов

- Понятие о процессе восстановления (закономерности 3 вида). Средняя наработка между отказами, коэффициент полноты восстановления ресурса.

Взаимосвязи между показателями надежности автомобилей и суммарным потоком отказов для группы автомобилей изучают с помощью закономерностей третьего вида, которые характеризуют процесс восстановления-возникновения и устранения неисправностей изделий во времени.

К важнейшим характеристика третьего вида относятся средняя наработка до k-того отказа, средняя наработка между отказами для n автомобилей, коэффициент полноты восстановления ресурса, ведущая функция потока отказов.

Коэффициент полноты восстановления ресурса характеризует возможность сокращения ресурса после ремонта, т. е. качество произведенного ремонта.

После первого ремонта(между первым и вторыми отказами)

- Ведущая функция потоков отказа, параметр потока отказов. Характеристики и показатели безотказности и долговечности, изменение эксплуат сво-в автомобиля от его возраста. Характеристики и показатели ремонтопригодности и сохраняемости.

Ведущая функция потоков отказа (функция восстановления) определяет накопленное количество первых и последующих отказов изделия к наработке x.

Параметр потока отказов w(x)-это плотность вероятности возникновения отказа восстанавливаемого изделия, определяемая для данного момента времени или пробега:

Иными словами w(x)-это относительное число отказов, приходящееся на единицу времени или пробега одного изделия. Причем при оценке надежности изделия число отказов обычно относят к пробегу, а при оценке потока отказов, поступающих для устранения - ко времени работы соответствующих производственных подразделений.

Безотказность-это свойство авт. непрерывно сохранять работоспособность в течение определенного времени или пробега. Для оценки безотказности применяют следующее основные показатели: вероятность безотказной работы, плотность распредел вер-ти отказа, средняя наработка на отказ и между отказами, интенсивность отказов, параметр потока отказов для восстанавливаемых изделий. Рассматривают безотказность в течение смены, в течении заданного пробега. Безотказность характеризует качество ТО.

Долговечность-свойство автомобиля сохранять работоспособность до наступления предельного состояния при установленной системе проведения ТО и ремонта.

К основным показателям долговечности относятся: средний ресурс и средний срок службы, гамма-процентный ресурс и гамма-процентный срок службы, вероятность достижения предельного состояния. При опр. надежности эти показатели обычно рассматриваются как для отдельных деталей, как для авт. в целом. Для деталей указанные показатели опр. при проведении их ремонта.

эль гамма = 0,8 означает что 80% исправно

Ремонтопригодность-приспособленность к предупреждению и обнаружению причин возникновения отказов, повреждений и поддерживанию и восстановлению работоспособного состояния путем проведения ТО и ремонта. Основные показатели: ср. продолжительность и трудоемкость выполнения операций ТО и ремонта, вер-ть выполн опер по ТО и Р в заданое время, гамма-процентное время выполн опер по ТО и Р

В понятие ремонтопригодности входит контролепригодность – показывает приспосбл-ть а/м к выполн контрольных опер на нем

Сохраняемость- свойство автомобиля и его элементов, а также материалов сохранять исправное работоспособное сост в теч всего срока хранения и после него Характеризуется средним гамма-процентным сроками сохроняемости изделий.

- Коэффициент технич готовности, как интегральный показатель надежности. Влияние надежности на показатели эффективности: производительность подвижного состава и персонала, себестоимость перевозок.

Дц – дни нахожд а/м в АТП (дни за цикл)

Дц состоит из Дгэ (гот экспл) и Др (ремонта)

В свою очередь Дгэ делится на Д использ и Д простоя

Коэффициент технической готовности альфа тг опр. долю календарного времени, в течение которого автомобиль (или парк автомобилей) находится в работоспособном состоянии и может осуществлять транспортную работу.

Альфа тг = Д гэ / Д ц

Альфа тг хар-т работу техн слуюбы АТП

При этом Др можно представить как произведение кол-ва отказов (n) на среднее время устранения отказа (t), а Дгэ как оношение эль капит ремонта к эль среднессуточному

Альфа использ = Д исп / Дц – хар-ка эксплуат службы

Х среднее (черта сверху) = эль капит рем делить на эн – средняя наработка на отказ за один цикл

Надежность-сво-во а/м или изделия выполнять заданные ф-и в теч опр времени или авработки, сохраняя при этом осн экплуат пок-ли в установленных пределах. При этом надежность является сложным свойством, которое зависит от сочетания таких качеств, как безотказность, долговечность, ремонтопригодность и сохраняемость.

Качество автомобиля- это совокупность свойств, определяющих степень пригодности автомобиля, агрегата, материала к выполнению заданных функций при использовании по назначению.

Эффективность а/м опр совокупн-ю его реализуемых качеств

Дельта С= С зарплатой платы водителей + С топлива + С экспл материалов +С шин +С ТО и ремонта + С запасных частей +С накладных расходов + С амортизация

- понятие об управлении работоспособностью автомобилей. Нормативы технич эксплуат, методы определения переодичностей. Определение трудоемкости ТО и ремонта.

Работоспособность (авт) является техническим состоянием автомобиля, при котором в данный момент времени он соответствует всем требованиям, установленным лишь для основных параметров, характеризующих нормальное выполнение заданных функций. К примеру, если на автомобиле при включении сигнала поворотов указатели поворотов не мигают, он является работоспособным, так как может выполнять свои функции, однако в данный момент считается неисправным.

Для целей упр техн сост а/м исольз информ о техн сост систем, проводится обр-ка информ, принимаются решения, выполняются какие-то техн воздействия, осущ контроль выполн решения с получ информ об изменен техн сост.

Для а/м сущ 2 осн понятий техн возд:

1) поддержание работосп сост – техн обслуж (смазочное, регулировочное и т.д.)

2) восстановл работоспособного сост (ремонт – устранение отказов и неисправностей, возникших при выполн тр работ или обнаруженых при ТО (диагностические, слесарные, малярные, регулировочные после ремонта)

Нормативы ТЭА:

-переодичность ТО

-ресурс изд до ремонта

-трудоемкость ТО и Р

-расход запасных частей и мат-в

методы опр период ТО:

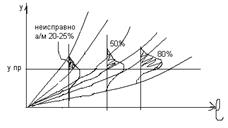

1) по допустимому уровню безотказности

2) по допустимому знач и закон-ти измен пар-в техн сост

при 20-25% делать ТО

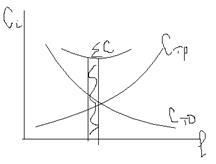

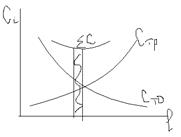

3) технико-экономич метод

4) экономико-вероятностный

сумма С то и р = (Сто * К + C тр * F) / (эль то * R + эль тр * F) стремится к мин

R – над-ть

F – вер-ть отказа

5) метод математич моделирования

трудоемкость ТО и Р – затраты на выполн одной опер и группы опер ТО и Р, измеряемое в человеко-часах.

4% времени – ознакомл с техн документацией, подготока инструм

80-88% - непоср выполн опер (оперативное время)

3% - время на обслуж раб места

5-10% - время, к-рое расходуется на прочие надобности (отдых и личные надобности)

- определение переодичности ТО по допустимому значению и закономерности изменения параметров ТС, экономико-вероятностный метод

Для целей упр техн сост а/м исольз информ о техн сост систем, проводится обр-ка информ, принимаются решения, выполняются какие-то техн воздействия, осущ контроль выполн решения с получ информ об изменен техн сост.

Для а/м сущ 2 осн понятий техн возд:

1) поддержание работосп сост – техн обслуж (смазочное, регулировочное и т.д.)

2) восстановл работоспособного сост (ремонт – устранение отказов и неисправностей, возникших при выполн тр работ или обнаруженых при ТО (диагностические, слесарные, малярные, регулировочные после ремонта)

Нормативы ТЭА:

-переодичность ТО

-ресурс изд до ремонта

-трудоемкость ТО и Р

-расход запасных частей и мат-в

методы опр период ТО:

1) по допустимому уровню безотказности

2) по допустимому знач и закон-ти измен пар-в техн сост

при 20-25% делать ТО

3) технико-экономич метод

4) экономико-вероятностный

сумма С то и р = (Сто * К + C тр * F) / (эль то * R + эль тр * F) стремится к мин

R – над-ть

F – вер-ть отказа

5) метод математич моделирования

- определение переодичности ТО по допустимому уровню безотказности, технико-экономический метод

Для целей упр техн сост а/м исольз информ о техн сост систем, проводится обр-ка информ, принимаются решения, выполняются какие-то техн воздействия, осущ контроль выполн решения с получ информ об изменен техн сост.

Для а/м сущ 2 осн понятий техн возд:

1) поддержание работосп сост – техн обслуж (смазочное, регулировочное и т.д.)

2) восстановл работоспособного сост (ремонт – устранение отказов и неисправностей, возникших при выполн тр работ или обнаруженых при ТО (диагностические, слесарные, малярные, регулировочные после ремонта)

Нормативы ТЭА:

-переодичность ТО

-ресурс изд до ремонта

-трудоемкость ТО и Р

-расход запасных частей и мат-в

методы опр период ТО:

1) по допустимому уровню безотказности

3) по допустимому знач и закон-ти измен пар-в техн сост

4) технико-экономич метод

5) экономико-вероятностный

6) метод математич моделирования

|

|

|

|

|

Дата добавления: 2015-04-23; Просмотров: 1973; Нарушение авторских прав?; Мы поможем в написании вашей работы!