КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Питання для контролю та самостійної роботи

|

|

|

|

1. Основні поняття математичної статистики: вибіркове середнє значення, вибіркова дисперсія, лінійна та нелінійна регресія.

2. Чим відрізняється зміщена та незміщена вибіркові дисперсії?

3. Рівняння лінійної, степеневої та показникової регресій.

4. Формула для обчислення коефіцієнта кореляції та її зміст.

5. Поняття коефіцієнта детермінації.

Додаток 1. Розробка математичної моделі процесу комбінованого радіально-зворотного видавлювання деталей типу стакан з фланцем з використанням енергетичного методу верхньої оцінки [17]

На машинобудівних підприємствах порожнисті деталі типу стаканів і втулок з фланцями в основному виготовляються механічною обробкою різанням. Однак одержувані цим способом деталі характеризуються низькими експлуатаційними характеристиками, а процесу виготовлення таких деталей притаманні підвищена трудомісткість і низький коефіцієнт використання металу за рахунок вилучення великої кількості металу в стружку. Альтернативою способу механічної обробки є способи ОМТ (обробка металів тиском), особливе місце серед яких займає холодне об'ємне штампування (ХОШ). До переваг даного виду обробки можна віднести сприятливу макроструктуру металу після деформацій за рахунок його обробки (з'являється можливість замінювати марки матеріалів з метою підвищення механічних характеристик), відсутність перерізаних волокон і високий коефіцієнт використання металу. Основним завданням у цьому напрямі є розробка і освоєння технологічних процесів ХОШ з використанням комбінованого видавлювання, які мають достатні переваги порівняно з простими схемами деформування. До характерних особливостей методики розрахунку даних технологій слід віднести наявність трудомістких процедур аналізу силового і кінематичного режиму процесу. При цьому, в енергетичному методі верхньої оцінки (ЕМВО) ключове значення має підбір відповідних функцій, що описують кінематично можливе поле швидкостей (КМПС), що задовольняє граничним умовам, умові нестисливості матеріалу і умові нерозривності нормальних компонент швидкості. В якості елементарних модулів при побудові розрахункової схеми можуть бути використані як прості (прямокутні чи трикутні модулі), так і більш складні (трапецеїдальних, криволінійні). Побудова адекватної розрахункової моделі, яка б не викликала істотного ускладнення математичного апарату при розрахунку енергосилових параметрів процесу, а також характеристик поетапної формозміни, є першочерговим завданням дослідника.

|

|

|

Для досить високих заготівок з висотою фланця менше товщини стінки стакана була запропонована розрахункова схема процесу осесиметричного видавлювання, що містить трапецеїдальний модуль 1 (див. рис. Д1.1). При цьому зона 1 являє собою зрізаний конус, зона 2 є циліндричною, зона 4 - кільцевою, осьовий переріз зони 1 є прямокутна трапеція, обмежена зправа прямою  , осьовий переріз зони 3 являє собою прямокутний трикутник, обмежений знизу лінією

, осьовий переріз зони 3 являє собою прямокутний трикутник, обмежений знизу лінією  .

.

Рис. Д1.1. Розрахункова схема процессу

Для спрощення опису КМПС схеми введені наступні позначення:

,

,  ,

,  .

.

Таблиця Д1.1. КМПС для осесиметричних модулів розрахункової схеми

| № модуля | КМПС модуля |

| |

| |

| |

|

Враховуючи набір КМПС для даної розрахункової схеми, отримані значення потужностей сил деформування, зрізу (зсуву) і тертя підставляємо в рівняння енергетичного балансу:

(Д1.1)

(Д1.1)

Розділивши праву та ліву частини виразу (Д1.1) на  та виконавши елементарні перетворення, отримаємо формулу для обчислення безрозмірної величини приведеного тиску

та виконавши елементарні перетворення, отримаємо формулу для обчислення безрозмірної величини приведеного тиску  :

:

|

|

|

(Д1.2)

(Д1.2)

де  ,

,

.

.

Таким чином, вдалося отримати в аналітичному вигляді вираз приведеного тиску  як лінійної функції варійованого параметру

як лінійної функції варійованого параметру  при фіксованих значеннях геометричних і технологічних параметрів процесу. Слід зазначити, що інтервал варіювання даного параметра знаходиться в межах

при фіксованих значеннях геометричних і технологічних параметрів процесу. Слід зазначити, що інтервал варіювання даного параметра знаходиться в межах

(Д1.3)

(Д1.3)

і відносна товщина дна стакана перевищує значення  , що дозволяє використовувати дану розрахункову схему (в іншому випадку область 1 вироджується).

, що дозволяє використовувати дану розрахункову схему (в іншому випадку область 1 вироджується).

Критичним значенням параметра  з точки зору визначення мінімуму приведеного тиску

з точки зору визначення мінімуму приведеного тиску  є критичне значення даної величини, у якому змінюється спадання функції на зростання (кутова точка), яке, в свою чергу, визначається рівністю нулю виразу

є критичне значення даної величини, у якому змінюється спадання функції на зростання (кутова точка), яке, в свою чергу, визначається рівністю нулю виразу  , а саме:

, а саме:

(Д1.4)

(Д1.4)

Отже, враховуючи отримане вище оптимальне значення  (Д1.4), після відповідних перетворень можна отримати оптимальне значення

(Д1.4), після відповідних перетворень можна отримати оптимальне значення  :

:

(Д1.5)

(Д1.5)

де  .

.

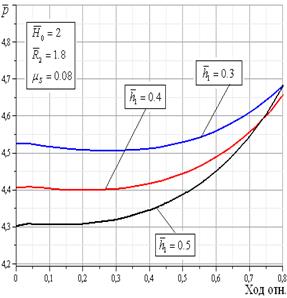

Нижче наведені результати розрахунків приведеного тиску  у перебігу процесу при різних співвідношеннях геометричних і технологічних параметрів процесу (див. рис. Д1.2 а-б).

у перебігу процесу при різних співвідношеннях геометричних і технологічних параметрів процесу (див. рис. Д1.2 а-б).

а а

|  б б

|

Рис. Д1.2. Графіки зміни приведеного тиску  у перебігу процесу при різних значеннях висоти фланця та коефіцієнта тертя.

у перебігу процесу при різних значеннях висоти фланця та коефіцієнта тертя.

Характер зміни величини тиску  у перебігу процесу при різних значеннях висоти фланця відповідає дійсності: збільшення висоти фланця веде до зниження величини приведеного тиску при збереженні інших параметрів процесу (рис.Д1.2, а). Зменшення коефіцієнта тертя

у перебігу процесу при різних значеннях висоти фланця відповідає дійсності: збільшення висоти фланця веде до зниження величини приведеного тиску при збереженні інших параметрів процесу (рис.Д1.2, а). Зменшення коефіцієнта тертя  призводить до зниження енергосилових параметрів процесу (рис. Д1.2 б).

призводить до зниження енергосилових параметрів процесу (рис. Д1.2 б).

Зміна відносної швидкості витікання металу у вертикальному напрямку  у перебігу процесу також є однією з важливих характеристик, що дозволяє оцінити поетапну формозміну і зробити висновок про можливість використання даної розрахункової схеми. Характер зміни

у перебігу процесу також є однією з важливих характеристик, що дозволяє оцінити поетапну формозміну і зробити висновок про можливість використання даної розрахункової схеми. Характер зміни  і збільшення розмірів напівфабрикату у перебігу процесу представлені на рис. Д1.3 а-б.

і збільшення розмірів напівфабрикату у перебігу процесу представлені на рис. Д1.3 а-б.

а а

|  б

б

|

Рис. Д1.3. Графіки зміни  (а) і збільшення розмірів напівфабрикату у перебігу процесу (б)

(а) і збільшення розмірів напівфабрикату у перебігу процесу (б)

Виходячи з рис.Д1.3 а можна зробити висновок, що збільшення висоти фланця при збереженні інших геометричних і технологічних параметрів процесу веде до зниження оптимальної швидкості витікання металу у вертикальному напрямку. Також при збільшенні висоти фланця і товщини стінки стакана при збереженні їх відношення веде до зсуву приросту розмірів напівфабрикату у перебігу процесу в бік зменшення, характер приросту також змінюється (заповнення фланцевої зони йде швидше).

|

|

|

а

а

|  б

б

|

Рис. 2.4. Зміни геометрії напівфабрикату по ходу процесу, отримані на основі енергетичного методу і Qform 2D.

Порівняння кінцевої формозміни заготівки з свинцю С1, отримані на основі експериментальних даних і моделювання в Qform 2D, дозволяють зробити висновок про можливість використання даних кінцево-елементного аналізу для проміжних стадій формозміни. Порівняння картин поетапної формозміни, отриманих енергетичним методом верхньої оцінки (ЕМВО) і Qform 2D (рис. Д1.4 б) дозволяють зробити висновок про можливість використання даної розрахункової схеми для оцінки поетапного формозміни. Заниження приросту у вертикальному напрямку стінки стакана і завищення заповнення фланця становить не більше 16% для наступних параметрів процесу  .

.

Висновки. Запропонована розрахункова схема процесу комбінованого радіально-зворотного видавлювання деталей типу стакан з фланцем, що дозволяє отримати в аналітичному вигляді вираз приведеного тиску  як лінійної функції регульованої параметра

як лінійної функції регульованої параметра  (допущення: відносна товщина дна стакана перевищує значення

(допущення: відносна товщина дна стакана перевищує значення  ). Можливість визначення в аналітичному вигляді оптимального значення параметра

). Можливість визначення в аналітичному вигляді оптимального значення параметра  дозволяє оцінити поетапну формозміну без використання чисельного інтегрування. Порівняння картин поетапної формозміни, отриманих енергетичним методом і Qform3D, дозволяють зробити висновок про можливість використання даної розрахункової схеми для розрахунку як енергосилових параметрів процесу, так і для оцінки формозміни (похибка приростів фланця і заповнення стінки стакана становить не більше 16%).

дозволяє оцінити поетапну формозміну без використання чисельного інтегрування. Порівняння картин поетапної формозміни, отриманих енергетичним методом і Qform3D, дозволяють зробити висновок про можливість використання даної розрахункової схеми для розрахунку як енергосилових параметрів процесу, так і для оцінки формозміни (похибка приростів фланця і заповнення стінки стакана становить не більше 16%).

Література

1. Вунш Г. Теорія систем. – М.: Советское радио, 1978, -299с.

2. Ловейкін В.С., Назаренко І.І., Онищенко О.Г. Теорія технічних систем: Навч. посібник.-Київ-Полтава: ІЗМН-ПДТУ, 1998.-175с.

|

|

|

3. Мороз А.И. Курс теории систем.- М.: Высшая школа, 1987.-304 с.

4. Королюк В.С. Стохастические модели систем. – К.: Наукова думка, 1989.-208 с.

5. Машунин Ю.К. Методы и модели векторной оптимизации, М.: Наука, 1986, 140 с.

6. Дилигенский Н.В., Дымова Л.Г., Севастьянов П.В. Нечёткое моделирование и многокритериальная оптимизация производственных систем в условиях неопределённости: технология,экономика, экология.- М.: Машиностроение, 2004.- 397 с.

7. Гурина Р.В. Фреймовое представление знаний. М.: Народное образование, 2006. 176 с.

8. Дж. ван Гиг Прикладная общая теория систем в 2-х томах, М.: Мир, 1981 т. 1- 625с., т. 2.-733с.

9. Волкова В.Н., Денисов А.А. Теория систем, - М.: Высшая школа, 2006,-511 с.

|

|

|

|

|

Дата добавления: 2017-01-14; Просмотров: 147; Нарушение авторских прав?; Мы поможем в написании вашей работы!