КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Вспомогательные грузозахватные приспособления, их назначение и правила пользования

|

|

|

|

Требования, предъявляемые к конструктивным элементам

стропов.

Стальные канаты, применяемые для изготовления грузовых стропов, должны отвечать действующим государственным стандартам и иметь сертификат или копию сертификата предприятия-изготовителя канатов об их испытании в соответствии с ГОСТ 3241-80 «Канаты стальные. Технические условия». При получении канатов, не снабженных сертификатом, они должны быть подвергнуты испытанию в соответствии с указанными стандартами.

Круглозвенные сварные и штампованные цепи, применяемые для грузовых стропов, должны соответствовать ГОСТ 228 «Цепи якорные» или техническими условиям, утвержденным в установленном порядке. Цепи должны иметь сертификат.

Требования к концевым элементам стропов изложены в РД 10-33-93.

2.2.1 Конусные втулки, зажимы, коуши, крюки, карабины, кольца, серьги и другие элементы грузозахватных устройств

К числу наиболее распространенных элементов грузозахватных устройств и приспособлений относятся цепи, канаты и приспособления для соединения их между собой: коуши, крюки, карабины, кольца, серьги, траверсы и др.

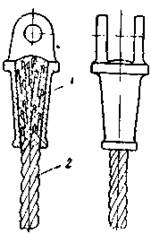

Довольно часто, особенно при короткой длине расчалок, конец каната крепится к грузозахватному устройству при помощи конусных втулок. Эти втулки изготавливаются из стального литья или стальными коваными с образованием сквозного конического отверстия. Канат, пропущенный через коническое отверстие, расплетают, отрезают пеньковый сердечник, концы проволок загибают внутрь. Распущенный конец каната втягивают во втулку, после чего отверстие заливают свинцом или баббитом (рис. 2.24).

Довольно часто, особенно при короткой длине расчалок, конец каната крепится к грузозахватному устройству при помощи конусных втулок. Эти втулки изготавливаются из стального литья или стальными коваными с образованием сквозного конического отверстия. Канат, пропущенный через коническое отверстие, расплетают, отрезают пеньковый сердечник, концы проволок загибают внутрь. Распущенный конец каната втягивают во втулку, после чего отверстие заливают свинцом или баббитом (рис. 2.24).

Рис. 2.24. Крепление конца каната в конусной втулке:1 — конусная втулка; 2 — канат

|

|

|

Иногда конусное отверстие выполняют непосредственно в какой-либо детали грузозахватного устройства. В таком случае канат является неотъемлемой частью последнего.

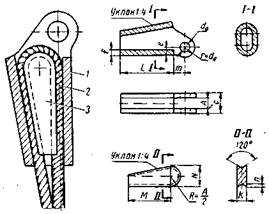

В случаях, когда требуется частая смена каната, используют клиновый зажим (рис. 2.25, таблицы 2.5, 2.6), корпус которого имеет проушины с отверстиями (с их помощью зажим посредством оси шарнирно соединяется с грузозахватным устройством или с органом грузоподъемного механизма) и клинообразный паз, через который проходит канат. Корпус часто делают разъемным.

Рис. 2.25. Клиповый зажим: 1 — корпус; 2 — канат; 3 — клин

Размеры корпуса клинового зажима (в мм)

Таблица 2.5

| № Клина | dк | А | В | L | с | f | r | т | е |

| 12—15 | |||||||||

| 15,5 | |||||||||

| 17,5—19,5 | |||||||||

| 21,5 | |||||||||

| 28—30 |

Размеры клина (в мм)

Таблица 2. 6

| № клина | N | k | М | п |

| 3,5 | ||||

| ПО | ||||

Между ветвями каната закладывается клин, который затягивается в паз корпуса зажима усилием, приложенным к канату, тем самым, предотвращая проскальзывание и выпадение каната. Для обеспечения надежной работы зажима необходимо, чтобы его размеры достаточно точно соответствовали диаметру каната. Перед работой он должен быть подвергнут пробной нагрузке для достижения хорошей затяжки клина.

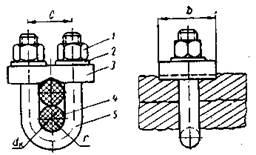

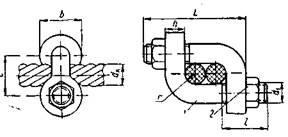

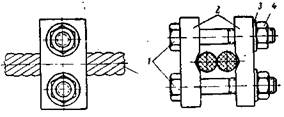

Разъемные соединения канатов выполняются, как правило, при помощи специальных приспособлений, наиболее распространенными из которых являются U-образные (рис. 2.26, табл.2.7), Г-образные (рис. 2.27, табл. 2.8) и применяемые реже зажимы из двух планок с болтами (рис. 2.28).

|

|

|

Наиболее надежное соединение достигается применением U-образных зажимов, выполненных по ГОСТ 13186—67; менее надежное — зажимом из двух планок, так как в этом случае наблюдается значительное сплющивание каната и ускоренный износ его.

Количество зажимов определяется расчетом, но должно быть не менее трех. Расстояние между зажимами и длина свободного конца каната от последнего зажима должны быть не менее 6·dK. Планки (колодки) зажимов должны располагаться на рабочей ветви каната.

|

|

Рис. 2.26. U-образный зажим: 1— гайка; 2 — шайба; 3- планка (колодка); 4 — канат; 5 — гнутая дужка Рис. 2.26. U-образный зажим: 1— гайка; 2 — шайба; 3- планка (колодка); 4 — канат; 5 — гнутая дужка

|

Следует отметить, что место сращивания каната является звеном с повышенной опасностью обрыва, проскальзывания ветвей каната относительно друг друга и т. п. Поэтому в процессе эксплуатации и во время осмотров оборудования этим местам нужно уделять особое внимание.

Следует отметить, что место сращивания каната является звеном с повышенной опасностью обрыва, проскальзывания ветвей каната относительно друг друга и т. п. Поэтому в процессе эксплуатации и во время осмотров оборудования этим местам нужно уделять особое внимание.

Размеры U-образных зажимов (в мм)

Таблица 2.7

| dK | а | b | с | h | d1 | do | I | l | k | e | r | Beс, кг |

| М10 | 0,25 | |||||||||||

| 12,5 | М10 | 0,3 | ||||||||||

| 15,5 | M12 | 9,5 | 0,45 | |||||||||

| 17,5 | M16 | 9,5 | 0,7 | |||||||||

| 19,5 | M16 | 10,5 | 0,85 | |||||||||

| 21,5 | M16 | 0,9 | ||||||||||

| M20 | 1,4 | |||||||||||

| M20 | 14,5 | 1,7 | ||||||||||

| 32,5 | M22 | 2,4 |

Рис. 2.27. Г-образный зажим: 1— гнутый болт с отверстием в головке; 2— гайка

Размеры Г-образных зажимов (в мм)

Размеры Г-образных зажимов (в мм)

Таблица 2.8

| dк | d1 | b | с | L | l | h | r | Вес, кг |

| М12 | 6,5 | 0,3 | ||||||

| MI6 | 0,5 | |||||||

| 17,5 | М20 | 42. | ПО | 1,2 | ||||

| 19,5 | М20 | ПО | 1,2 | |||||

| М22 | 1,6 | |||||||

| М24 | 2,0 | |||||||

| 32,5 | М28 | 3,5 |

Рис. 2.28. Зажим из двух планок с болтами:1— болт; 2 — планка; 3 — шайба; 4 — гайка

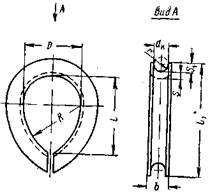

Коуши. Коуши предназначены для предохранения канатов от резких перегибов и перетирания в месте их контакта с другими элементами грузозахватных устройств. Изготавливают коуши (рис. 2.29, табл.2.9) ковкой (отливкой), штамповкой, путем вырезки из труб с последующим гнутьем. Реже применяют точеные коуши.

|

|

|

При эксплуатации канатов, в петлях которых установлены коуши, необходимо постоянно следить за их состоянием: канат должен лежать в ручье коуша, плотно прилегая к его стенкам; нельзя допускать деформацию коушей, нарушение их конфигурации.

Рис. 2.29. Коуш

Размеры коушей по ГОСТ 2224 в зависимости от диаметра стального каната

(в мм)

Таблица 2.9

| d к | D | L | R | b | L1 | r | S | S1 | Вес теоретический, кг |

| От 6,6 до 7,8 | 0,044 | ||||||||

| Свыше 7,8 до 9,5 | 0,067 | ||||||||

| » 9,5» 11,0 | 0,118 | ||||||||

| » 11,0» 13,0 | 0,214 | ||||||||

| » 13» 15 | 0,314 | ||||||||

| » 15» 17 | 0,423 | ||||||||

| » 17» 18,5 | 0,582 | ||||||||

| » 18,5» 20,5 | 0,895 | ||||||||

| » 20,5» 22,5 | 1,00 | ||||||||

| » 22,5» 24,5 | 1,35 | ||||||||

| » 24,5» 26,5 | 1,50 | ||||||||

| » 26,5» 28 | 2,04 | ||||||||

| » 28» 30,5 | 2,48 | ||||||||

| » 30,5» 32,5 | 3,18 | ||||||||

| » 32,5» 34 | 3,70 | ||||||||

| » 34» 36 | НО | 4,14 |

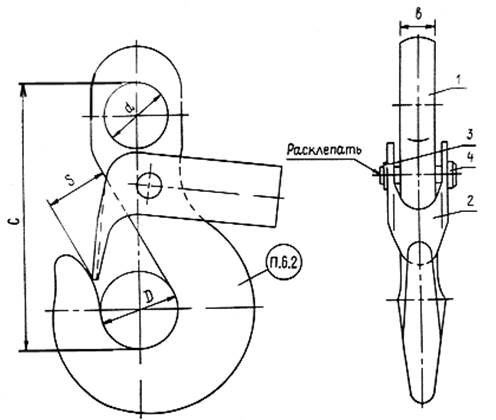

Крюки. Крюки — наиболее распространенные элементы грузозахватных устройств. Они используются в основном для непосредственной подвески поднимаемых грузов. Применяемые крюки изготавливаются из стали марки 20 (ГОСТ 1050—60) ковкой или штамповкой; их размеры и параметры должны соответствовать ГОСТ 6627—66 «Крюки однорогие» и ГОСТ 6628—66 «Крюки двурогие».

Крюки. Крюки — наиболее распространенные элементы грузозахватных устройств. Они используются в основном для непосредственной подвески поднимаемых грузов. Применяемые крюки изготавливаются из стали марки 20 (ГОСТ 1050—60) ковкой или штамповкой; их размеры и параметры должны соответствовать ГОСТ 6627—66 «Крюки однорогие» и ГОСТ 6628—66 «Крюки двурогие».

Вырезка крюка из листовой стали не допускается.

Очень часто, если в процессе работы опущенный груз находится в неустойчивом положении или нагрузка на крюк временно снимается, крюки снабжаются предохранительными устройствами, предотвращающими самопроизвольное отцепление.крюка от груза или грузозахватного устройства. Эти устройства должны работать без заеданий. На рис. 2.30, 2.31 показана конструкция крюков и их размеры.

|

|

|

При установке предохранительных устройств в случае изменения сечения стержня крюка (например, за счет сверления) необходимо сделать проверочный расчет.

Рис.2.30. Крюк типов К1 и К2: 1 - крюк, 2 - замок, 3 - шайба, 4 - заклепка

Рис.2.31. Чалочный крюк

Конструкция крюков типа К1 и К2

Таблица 2.10

| Обозначение крюка | Грузо- подъем-ность, т | Размеры, мм | Поз.1 (крюк) | Поз.2 (замок) | Поз.3 шайбы ГОСТ 11371 | Поз.4 заклепки ГОСТ 10299 | ||||

|

|

|

|

| ||||||

| К1-0,32 К1-0,4 | 0,32 0,40 | 67,0 74,0 | Кч1-0,32 Кч1-0,4 | З1-0,32 З1-0,4 | 5,4 | 5  20

5 20

5  22 22

| ||||

| К1-0,5 К1-0,63 | 0,50 0,63 | 83,5 83,5 | Кч1-0,5 Кч1-0,63 | З1-0,5 З1-0,63 | 5  24 24

| |||||

| К1-0,8 К1-1,0 К1-1,25 | 0,80 1,00 1,25 | 102,5 109,0 118,0 | Кч1-0,8 Кч1-1,0 Кч1-1,25 | З1-0,8 З1-1,0 З1-1,25 | 6,4 | 6  26

6 26

6  30

6 30

6  36 36

| ||||

| К1-1,6 К1-2,0 | 1,60 2,00 | 125,0 145,0 | Кч1-1,6 Кч1-2,0 | З1-1,6 З1-2,0 | 8,4 | 8  30

8 30

8  36 36

| ||||

| К1-2,5 К2-2,5 | 2,50 | 154,0 | Кч1-2,5 Кч2-2,5 | З1-2,5 З2-2,5 | 8  45 45

| |||||

| К1-3,2 К2-3,2 | 3,20 | 173,5 168,5 | Кч1-3,2 Кч2-3,2 | З1-3,2 З2-3,2 | 8  50 50

| |||||

| К1-4,0 К2-4,0 | 4,00 | 187,0 177,0 | Кч1-4,0 Кч2-4,0 | З1-4,0 З2-4,0 | ||||||

| К1-5,0 К2-5,0 | 5,00 | 206,5 196,5 | Кч1-5,0 Кч2-5,0 | З1-5,0 З2-5,0 | 10,5 | 10  60 60

| ||||

| К1-6,3 К2-6,3 | 6,30 | 227,5 217,5 | Кч1-6,3 Кч2-6,3 | З1-6,3 З2-6,3 | 10,5 |

10  60 60

| ||||

| К1-8,0 К2-8,0 | 8,00 | 262,5 252,5 | Кч1-8,0 Кч2-8,0 | З1-8,0 З2-8,0 | ||||||

| К1-10,0 К2-10,0 | 10,00 | 297,5 287,5 | Кч1-10,0 Кч2-10,0 | З1-10,0 З2-10,0 | 13,0 |

12  70 70

| ||||

| К1-12,5 К2-12,5 | 12,50 | 345,0 330,0 | Кч1-12,5 Кч2-12,5 | З1-12,5 З2-12,5 |

Крюк стропа, исполнение 1(рис.2.31)

Таблица 2.11

| Обозна- чение крюка | Размеры, мм | ||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| |

| Кч1-0,32 | 5,5 | 16,0 | 10,0 | ||||||||||||

| Кч1-0,4 | 5,5 | 18,0 | 12,0 | ||||||||||||

| Кч1-0,5 | 5,5 | 19,5 | 13,0 | ||||||||||||

| Кч1-0,63 | 6,5 | 21,5 | 14,0 | ||||||||||||

| Кч1-0,8 | 6,5 | 25,0 | 16,0 | ||||||||||||

| Кч1-1,0 | 6,5 | 28,0 | 18,0 | ||||||||||||

| Кч1-1,25 | 6,5 | 31,0 | 20,0 | ||||||||||||

| Кч1-1,6 | 8,5 | 34,0 | 22,0 | ||||||||||||

| Кч1-2,0 | 8,5 | 38,0 | 25,0 | ||||||||||||

| Кч1-2,5 | 8,5 | 41,5 | 27,5 | ||||||||||||

| Кч1-3,2 | 8,5 | 47,0 | 30,0 | ||||||||||||

| Кч1-4,0 | 8,5 | 50,5 | 32,0 | ||||||||||||

| Кч1-5,0 | 10,5 | 59,0 | 39,0 | ||||||||||||

| Кч1-6,3 | 10,5 | 63,0 | 41,0 | ||||||||||||

| Кч1-8,0 | 10,5 | 71,5 | 47,0 | ||||||||||||

| Кч1-10,0 | 12,5 | 78,5 | 52,0 | ||||||||||||

| Кч1-12,5 | 12,5 | 93,0 | 61,0 |

(продолжение)

| Обозна- чение крюка | Размеры, мм | Мас-са, кг | ||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

| ||

| Кч1-0,32 | 3,0 | 3,5 | 12,0 | 1,5 | 0,10 | |||||||||

| Кч1-0,4 | 4,0 | 4,0 | 13,0 | 1,7 | 0,15 | |||||||||

| Кч1-0,5 | 4,0 | 4,0 | 15,0 | 2,0 | 0,25 | |||||||||

| Кч1-0,63 | 4,0 | 4,0 | 16,0 | 2,0 | 0,40 | |||||||||

| Кч1-0,8 | 5,0 | 4,5 | 20,0 | 3,0 | 0,45 | |||||||||

| Кч1-1,0 | 5,0 | 4,5 | 20,0 | 2,5 | 0,70 | |||||||||

| Кч1-1,25 | 5,5 | 5,5 | 22,0 | 2,5 | 0,80 | |||||||||

| Кч1-1,6 | 6,0 | 6,0 | 24,0 | 3,5 | 1,24 | |||||||||

| Кч1-2,0 | 6,0 | 6,5 | 28,0 | 4,5 | 1,50 | |||||||||

| Кч1-2,5 | 7,0 | 7,0 | 29,0 | 3,0 | 2,38 | |||||||||

| Кч1-3,2 | 8,0 | 8,0 | 32,5 | 4,0 | 3,08 | |||||||||

| Кч1-4,0 | 9,0 | 8,0 | 35,0 | 4,5 | 4,00 | |||||||||

| Кч1-5,0 | 9,0 | 9,0 | 37,0 | 4,5 | 5,10 | |||||||||

| Кч1-6,3 | 10,0 | 12,0 | 40,0 | 5,0 | 7,20 | |||||||||

| Кч1-8,0 | 12,0 | 14,0 | 47,5 | 5,5 | 10,20 | |||||||||

| Кч1-10,0 | 13,0 | 14,0 | 55,0 | 6,0 | 14,20 | |||||||||

| Кч1-12,5 | 13,0 | 20,0 | 65,0 | 8,0 | 20,50 |

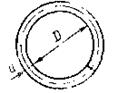

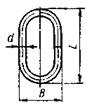

Кольца. Кольца применяются в качестве конечного звена для навешивания на них других элементов грузозахватных устройств (табл.2.12÷2.14) и для соединения между собой отдельных деталей. Они изготавливаются из стали круглого сечения путем гибки в горячем состоянии с последующей гор  новой или электрической сваркой концов. В большинстве случаев для колец используется мартеновская сталь марки Ст. 3 или сталь 20.

новой или электрической сваркой концов. В большинстве случаев для колец используется мартеновская сталь марки Ст. 3 или сталь 20.

| Круглое кольцо Таблица 2.12 |

| Овальное кольцо Таблица 2.13 |

| ||||||||||||||||||||||||||||||||

|

|

Треугольное кольцо

Таблица 2.14

|

|

|

|

|

|

|

Дата добавления: 2017-02-01; Просмотров: 134; Нарушение авторских прав?; Мы поможем в написании вашей работы!