КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Управление качеством 1 страница

|

|

|

|

3.1. Особенности сертификации и управления качеством в условиях рыночных экономических отношений

В условиях рыночных отношений на передний план выходит категория «качество». Сегодня выгоднее производить доброкачественную продукцию, а термин «философия качества» теперь можно встретить даже в нормативной технической документации (НД). Для доказательства этого приведем лишь несколько цитат из современной философии качества:

-«Качество – решающий фактор в конкурентной борьбе»;

-«Качество – необходимое условие для успеха всего предприятия»;

-«Качество - это значит, что возвращается заказчик, а не продукция»;

- «Для обеспечения качества нужно предотвращать, а не обнаруживать брак»;

-«Качество приходит, если соблюдаются условия договора с Заказчиком, а не при соблюдении норм и требований НД».

Из приведенных цитат становится очевидным, что связующим звеном в отношениях производителя с потребителем является качество производимой товарной продукции. Это доказано опытом экономического развития США, Японии, Германии, Гонконга и целого ряда других стран, где созданы национальные системы менеджмента качества, в которых отражены как национальные особенности управления качеством промышленной продукции, так и международные нормы сертификации производств, серии ISO 9000.

Международные системы менеджмента качества вобрали в себя все лучшее из национальных систем управления производственным процессом в отношении качества производимой продукции. Общепризнанной во всем мире стала система ISO 9000, которая вначале была внедрена на предприятиях машиностроения, но затем нашла применение и в других отраслях промышленности, включая химическую и микробиологическую промышленность.

|

|

|

Хотя на отечественных предприятиях биотехнологического профиля более популярна простая и доступная английская система менеджмента качества GMP, в которой ставка сделана на самопроизвольное генетическое управление биотехнологическим процессом по программе, заложенной в геном.

В ней определяющим фактором внешнего воздействия на биотехнологический процесс является повышенная обсемененность промышленной зоны чужеродными микроорганизмами, которые способны изменить программу самопроизвольного управления биопроцессом и направить его в иное русло. Поэтому вмешательство человека в управление биотехнологическим процессом сводится лишь к созданию благоприятных и стерильных условий биосинтеза данной целевой продукции.

В данном случае, риск выпуска недоброкачественной биопродукции можно уменьшить, если обеспечить некий допустимый уровень обсемененности поступающего сырья, производственных помещений и аппаратуры, а затем проверить качество выпускаемой биопродукции, по результатам достоверного выходного контроля.

Практика показала, что система GMP достаточно эффективна на небольших предприятиях биотехнологического профиля, где имеется реальная возможность обеспечения нормальных и стерильных условий, благоприятных для естественного течения биотехнологического процесса.

Однако указанная система управления качеством недостаточна для управления качеством продукции многотоннажного микробиологического производства или скажем предприятия Агропромышленного комплекса, где практически невозможно создать стерильные условия, гарантирующие естественное течение биотехнологического процесса в нужном направлении.

Здесь, более подходит универсальная система ISO 9000, в которой рекомендовано применять статистические методы управления качеством выпускаемой продукции по результатам выходного экоаналитического контроля. В статистических оценках находят отражение все значимые факторы влияния на многофакторный биотехнологический процесс, включая указанный выше фактор повышенной обсемененности промышленной зоны, термодинамические и иные факторы внешнего воздействия и т.д.

|

|

|

Преимущества статистической количественной оценки многофакторных биотехнологий очевидны. Не случайно, статистика является важнейшим элементом менеджмента качества в международной системе ISO 9000 (см. эл. 4.20). Но как указано выше, при создании СМК, пригодной для управления качеством производимой биопродукции, не следует забывать о том, что вмешательство человека в управление биопроцессом должно быть осторожным и разумным, с учетом специфических особенностей количественной оценки биологических объектов, где главенствующим остается генетическое управление биопроцессом по программе, заложенной в геном.

Следует отметить, что всякая система менеджмента качества уникальна по своему и ее нужно непрерывно совершенствовать, адаптируя к специфическим условиям производства, с учетом особенностей, характерных для той или иной отрасли промышленности. В России вопросами управления качеством начали заниматься давно. Еще в 60-е годы прошлого века велись научно-технические разработки по автоматизированным системам управления производственным процессом, где российские инженеры и ученые (Сейфи, Лапидус, Сагунов и др.) создали оригинальные комплексные системы управления качеством КОНАРСПИ и КС УКП, широко внедренные на предприятиях машиностроения.

Это была первая попытка организации и внедрения в производство прогрессивных форм статистического управления производственным процессом по результатам выборочного контроля, где для оценки потенциальных и реальных возможностей производства, в отношении стабильного выпуска доброкачественной продукции, был применен метод построения статистических карт контроля, который будет рассмотрен подробнее в разд.3.4 данной главы.

В дальнейшем, при переходе на рельсы рыночной экономики, что действующая государственная система сертификации ГОСТ Р (ГСС) морально устарела и тормозит развитие науки и техники. Дело в том что нормы ГСС постоянны, поэтому достигая установленных норм по качеству, предприятие перестает совершенствоваться и отстает в техническом отношении от цивилизованных стран мира, где действует более гибкая система добровольной сертификации, приемлемая в условиях рыночных экономических отношений.

|

|

|

Отличительной особенностью добровольной сертификации в международной системе ISO 9000 является то, что в ней сертифицируется не только продукция, но и само производство, что дает определенные гарантии стабильного выпуска доброкачественной продукции, хотя бы на определенный промежуток времени, обычно устанавливаемый Заказчиком.

Так как создание эффективно действующей СМК, отвечающей нормам ISO 9000, стоит не дешево, то это может себе позволить лишь крупная, обеспеченная фирма. Тем не менее, доказано, что это достаточно выгодное мероприятие. Хотя бы потому, что в отсутствии СМК предприятие выпускает недоброкачественную продукцию, а выпуск дефектных изделий, не пользующихся спросом, неминуемо, ведет к банкротству фирмы, работающей вхолостую. Наоборот, фирма, выпускающая продукцию высокого качества, процветает в условиях рынка, что давно доказано международной практикой.

Необходимость организации на предприятии эффективно действующей СМК теперь ни у кого не вызывает сомнений. Остается лишь выяснить, какую систему управления качеством выгоднее внедрить? Какая из них является менее затратной?

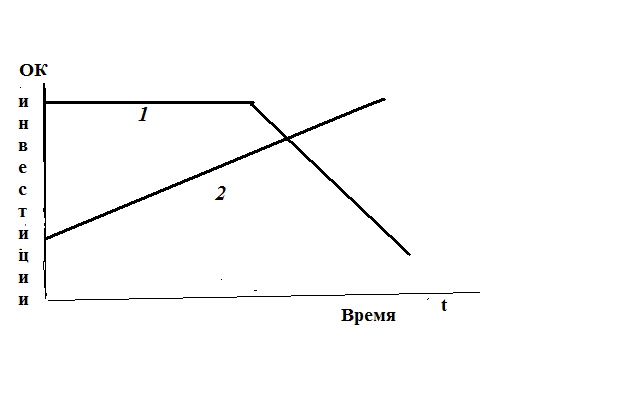

| Рис.2. Графики инвестиций (капиталовложений) в создание системы управления качеством: 1 - по стандартам ISO 9000; 2 – по стандартам сертификации ГОСТ Р. Где: ОК - объем капиталовложений; t - время, необходимое для создания СМК и сертификации производства. |

На рис.2 показаны графики роста инвестиций на реализацию проекта сертификации производства и управления качеством: по системе ISO 9000 (кр. 1) и по “Системе сертификации ГОСТ Р” (кр. 2). Они иллюстрируют рост затрат на сертификацию по двум указанным схемам. Как видно первоначальные затраты на финансирование проекта международной сертификации производства, существенно превышают затраты на сертификацию продукции в “Системе ГОСТ Р”. Но после создания СМК, отвечающей нормам ISO 9000, расходы на сертификацию продукции резко сокращается, так как производство, сертифицированное по нормам ISO 9000, получает право на сертификацию собственной продукции по результатам выходного контроля, что позволяет контролировать качество продукции и управлять производством, не прибегая к услугам сторонних организаций.

|

|

|

Однако в “Системе ГОСТ Р” предприятие не имеет таких полномочий, поэтому оно вынуждено сертифицировать свою продукцию в ИЛ некой сторонней организации, аккредитованной на независимость и компетентность.

Как видно из графика 2 (рис.2), сначала затраты на менеджмент качества невелики, так как нет финансовых расходов на создание СМК, отвечающей международным стандартам. Но затем наблюдается неуклонный рост оплат за услуги сторонних ИЛ и Органа по сертификации, объясняемый тем, что вместе с ростом требований по качеству растет цена на услуги указанных сторонних организаций, в которых осуществляется сертификационный выборочный контроль образцов выпускаемой продукции. Соответственно, возрастают расходы на оплату договоров с органами сертификации Федерального бюро по техническому обслуживанию (ФБТО РФ).

Однако результаты сертификационных испытаний в сторонней ИЛ отдельных образцов продукции не дают достоверной информации о подлинном качестве всей выпускаемой продукции, а по недостоверным результатам выходного контроля нельзя управлять производственным процессом.

В связи с этим потребуется создать систему выходного контроля, которая должна органично вписываться в СМК данного производства, создание которой существенно увеличит расходы на менеджмент качества продукции.

В итоге, затраты на систему обязательной сертификации по нормам ГСС становятся выше, чем на систему добровольной сертификации по нормам ISO 9000, а это диктует необходимость скорейшего перехода на рельсы добровольной сертификации, где сертифицируется не только продукция, но и само производство.

Безусловно, весомым аргументом в пользу добровольной сертификации является международный опыт по внедрению ее основополагающих принципов в конкретные системы менеджмента качества того или иного производства.

В гл.2 были рассмотрены и сопоставлены проблемы сертификации по нормам ГСС и по нормам ISO 9000, где убедительно доказаны преимущества управления качеством по международным нормам, многие из которых включены в промежуточную модель системы сертификации ГОСТ Р - ИСО 14000. Ее считают промежуточной моделью смешанного типа, в которую были включены элементы и нормы ISO 9000, но также сохранены нормы ГСС, которые продолжают совершенствоваться, приближаясь к международным нормам добровольной сертификации производств.

Кстати, международная система добровольной сертификации также совершенствуется, а в указанной сфере технического развития не стоит отставать от мирового сообщества. Так, при разработке и внедрении комплексной СМК потребуется реализация новейших достижений науки и техники как в сфере инструментального экоаналитического контроля, так и в сфере управления технологическим процессом, с использованием современных информационных технологий, включая статистические методы исследований и критериальных оценок, по которым можно установить потенциальные и реальные возможности производства, относительно выпуска доброкачественной и безопасной промышленной продукции.

Как указано выше, сертификация по жестко регламентированным нормам качества неприемлема в условиях цивилизованного рынка, так как она обрывает связи Изготовителя с Заказчиком. В условиях конкурентной борьбы непрерывно меняются критерии и нормы качества товарной продукции, и как правило, в сторону улучшения. Поэтому фирма-изготовитель уже заинтересована в выпуске доброкачественной продукции. Более того, потребовалось создать необходимые условия, в которых качество продукции опережает спрос потребителя.

В связи с этим были созданы уникальные, эффективно действующие СМК, в основу которых положены принципы Ишикавы и другие основополагающие принципы, позволяющие не только обеспечить стабильный выпуск доброкачественной продукции, но также, воспроизводить качество по спирали, когда обеспечен непрерывный рост качества производимой продукции.

Так как нормы экологической безопасности выпускаемой продукции не определяются Заказчиком, а включены в государственные нормативные документы (НД), поэтому они остаются постоянными на длительный срок и для всех являются едиными и строгими. Но как указано в гл.2 они не всегда остаются неизменными и не отвечают устаревшим нормам ГСС. Тогда оценка качества продукции, по нормам ГСС зачастую не отвечает интересами Заказчика, а это нарушает принципы Ишикавы и Деминга, в которых продиктовано, что качество определяется Заказчиком, а не нормами НД.

Если подвести некоторые итоги сравнительной оценки двух указанных систем: обязательной сертификации (ГСС) и добровольной сертификации (ИСО МЭК), то можно заключить, что в рамках цивилизованного рынка приоритетной является СМК, созданная по международным нормам добровольной сертификации ISO 9000. Но она успешно функционирует лишь в условиях цивилизованных рыночных отношений, где фирма - изготовитель проявляет живой интерес к выпуску продукции высокого качества.

В указанных условиях уже не имеет смысла фальсифицировать качество производимой продукции, как это имело место на некоторых предприятиях страны, в эпоху плановой экономики, когда требовалось любой ценой, иногда в ущерб качеству, выполнять и перевыполнять план выпуска “валовой” продукции. В то время как требования по качеству выпускаемой продукции уходили на второй план.

Тем не менее, при переходе на новые формы сертификации и управления качеством, не имеет смысла разрушать устаревшую национальную систему стандартизации и сертификации ГОСТ Р, так как в ней было немало достоинств.

Поэтому было принято оптимальное решение: сохранить те атрибуты обязательной сертификации, которые органично вписываются в комплексные СМК, построенные по международным нормам ИСО.

Это позволяет осуществлять поэтапную перестройку системы обязательной сертификации ГОСТ Р на более гибкую, комбинированную систему добровольно-обязательной сертификации ГОСТ Р – ИСО 14000, в которую включены лишь те элементы обязательной сертификации, которые касаются обеспечения экологической безопасности выпускаемой продукции.

Создание новой, переходной модели ГСС позволяет внедрять в СМК научно-технические новации, которые еще не внесены в НД. Так, внедрение в СМК статистических методов управления многофакторных биотехнологических и химических процессов позволяет прогнозировать потенциальные и реальные возможности производства в отношении выпуска доброкачественной продукции, где интерес представляют следующие способы статистического управления:

- расчетно-графический способ управления качеством и оценки экологического риска производства по статистическим картам контроля;

- оценка потенциальных и реальных возможностей производства в отношении качества выпускаемой продукции по статистическим критериям Cp, Cpk и k;

- численная оценка важнейших показателей качества по таблицам интегральных значений нормализованных величин.

Все указанные способы статистической оценки воспроизводимости процесса в отношении качества выпускаемой продукции будут рассмотрены ниже.

3.2. Сертификация системы управления качеством

Согласно немецких стандартов DIN 55350(ФРГ), внедрение в производство и сертификация некой эффективно действующей системы управления качеством производимой продукции обычно заканчивается проведением внешнего аудита (экспертизы), проводимого независимой службой, обладающей необходимыми полномочиями для сертификации производства. Если предприятие получает сертификат соответствия нормам ISO 9000, то это уже служит доказательством того, что данное производство обладает потенциальной возможностью выпускать доброкачественную продукцию и тем самым удовлетворять требования Заказчика.

Для сертификации системы управления качеством (СМК) того или иного производства потребуется проведение внешнего аудита экспертами фирмы, являющейся международным органом сертификации. В Европе, в качестве органа сертификации, получили признание следующие фирмы. Это, немецкое общество TUF; французское - VERITAS; английское - LOID. Указанные фирмы имеют в Европе непререкаемый авторитет, так как онинотированы Правительством ЕС в Брюсселе. Им дано право на выдачу сертификата (лицензии) на производство той или иной товарной продукции, если по результатам внешнего аудита доказано, что указанное производство отвечает международным нормам и требованиям по управлению качеством выпускаемой продукции.

Эксперты фирмы, проводящей внешний аудит, в первую очередь, проверяют наличие эффективно действующей, комплексной СМК и ее соответствие международным нормам менеджмента качества. Также, проверяется техническая документация, подтверждающая проведение всех необходимых мероприятий, по обеспечению качества выпускаемой продукции. Важнейшим документом является «Справочник по качеству» или «Руководство по качеству», в котором приведен весь перечень методологических и рабочих инструкций, реализованных в производстве. Все документы должны быть подписаны первыми должностными лицами предприятия, а также, экспертом-аудитором, который обязан установить полное соответствие указанных методологических и рабочих инструкций реалиям данного производства.

С этой целью, осуществляется тотальная проверка всей технической документации производства. Устанавливается соответствие технического регламента, методологических и рабочих инструкций, аттестатов ежегодной поверки средств измерения (СИ) и прочих рабочих и нормативных документов производственному процессу и проводимым процедурам.

Все указанные документы должны быть переведены на английский, немецкий и французский языки и в подлиннике представлены в Орган сертификации ЕС, вместе с отчетом аудитора, по которому выдается сертификат соответствия нормам ИСО.

Сличительные испытания выпускаемой продукции проводятся, одновременно, в заводской лаборатории и в ИЛ данного Органа сертификации. Результаты испытаний, как и результаты внешнего аудита и других проверок, обсуждаются на заседании специально созданной комиссии, где принимается окончательное решение о сертификации производства.

В настоящее время, уже накоплен некоторый опыт международной сертификации российских производств, главным образом, предприятий машиностроения. Несмотря на значительные финансовые затраты, при международной сертификации, число сертифицированных фирм неуклонно растет. Вместе с ростом международных связей возрастает потребность в создании эффективно действующих СМК, отвечающим международным стандартам ISO 9000. Что касается затрат на международную сертификацию, то они быстро окупаются доходами с внешнего рынка.

В качестве примера, рассмотрим нормы и требования по сертификации, заложенные в немецкие национальные стандарты DIN 55350, где отражены нормы и элементы менеджмента качества системы ISO 9000. Так, элементы качества 9001/4.1 и 9001/4.9 (см. выше), в которых жестко регламентируется участие первых лиц во всех мероприятиях по совершенствованию технологического процесса, с целью непрерывного повышения уровня качества выпускаемой продукции, целиком, внесены в немецкие стандарты DIN 55350.

На каждом предприятии организуется штаб управления качеством, диктующий стратегию и тактику производства доброкачественной продукции. Так, в стандартах DIN 55350 перечислена целая группа должностных лиц, во главе с заместителем директора по качеству, которые обязаны координировать работы по обеспечению качества производства.

Также, в обязанности указанных лиц входит разработка и утверждение методологических и рабочих инструкций, по которым осуществляется контроль качества на рабочих местах. Они же решают все частные проблемы, возникающие на том или ином участке технологической цепи. Кстати, в штат современного производства введены две новые должности: инженер по качеству и инженер-эколог. Указанные должностные лица должны обладать достаточными полномочиями и возможностями для проведения всего комплекса мероприятий, необходимых для создания СМК производства.

В заключение, рассмотрим пример методологической инструкции, созданной по нормам ФРГ DIN 55350, составленной для элемента качества «Контроль. Выходной контроль».

МЕТОДОЛОГИЧЕСКАЯ ИНСТРУКЦИЯ

«Контроль, выходной контроль»

Инструкция состоит из 26 положений, которые должны соблюдаться на всех этапах данной технологической цепи.

1. На любом участке производства, работы проводятся по утвержденным рабочим инструкциям, задачей которых является обеспечение качества.

2. Взятие предварительной пробы и маркировка пробной этикеткой по нормам DIN 55350.

3. Установление объема работ при испытании в ИЛ пробного образца осуществляется, согласно картотеке продукции (см. DIN 55350).

4. Контрольные испытания в ИЛ проводятся по п. 3.

5. Сопоставление действительных параметров с заданными нормами. Достижение заданного значения.

6. Решение о проведении корректировочных мероприятий.

7. Запрет выпуска недоброкачественной продукции и ее изоляция.

8. Отчет руководителя ИЛ об отклонениях по формуляру данных анализа дефектной продукции.

9. Необходимость в корректирующих добавках (дозировках) устанавливается по информации ИЛ.

10. Корректировочные мероприятия на производстве.

11. Разрешение ИЛ на повторный запуск процесса.

12. Взятие повторной пробы из середины производственного процесса и маркировка ее пробной этикеткой с требованием разрешения FB.

13. Установление объема проверки в ИЛ для взятия пробы, по картотеке продукта.

14. Принятие решения (руководителем ИЛ) о предварительном разрешении выпуска продукции.

15. Передача более достоверной информации о результатах испытаний и о возможности продолжать выпуск продукции в производственные отделы и в отдел сбыта.

16. Пробный пуск производства с учетом данных пункта 13.

17. Сравнение заданных и фактических параметров. Достижение заданных значений.

18. Взятие второй пробы.

19. Возможные корректировки (по решению ИЛ).

20. Запрет производства дефектной продукции.

21. Отчет руководителя ИЛ об отклонениях от FB-данных по определению дефектов.

22. Установление причин, вызывающих изменения.

23. Изменения в технологическом процессе по результатам контроля.

24. Разрешение на присвоении марки (номера) продукции.

25. Занесение полученных данных производства в соответствующие технико-экономические документы.

26. Ежегодный анализ результатов контроля (пункты 8, 21, 25).

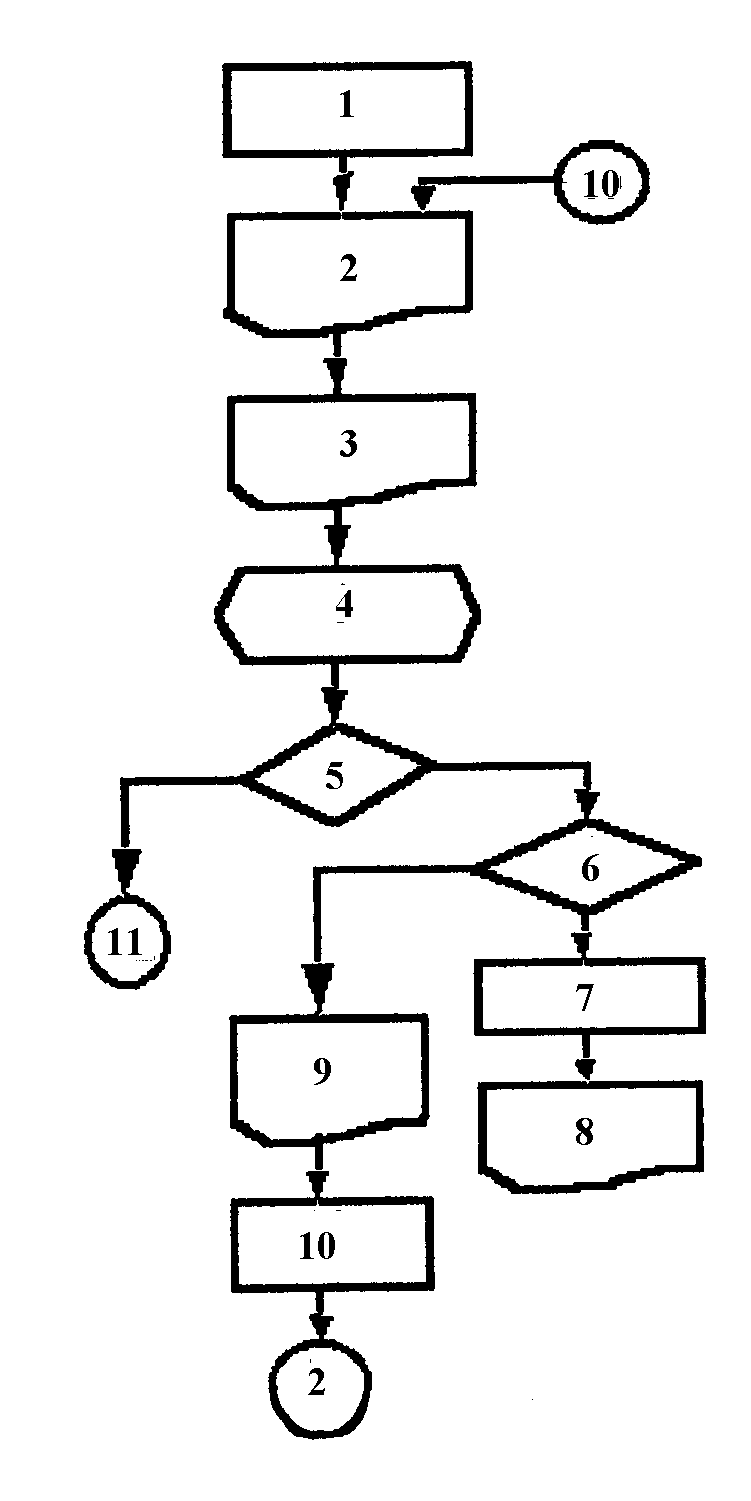

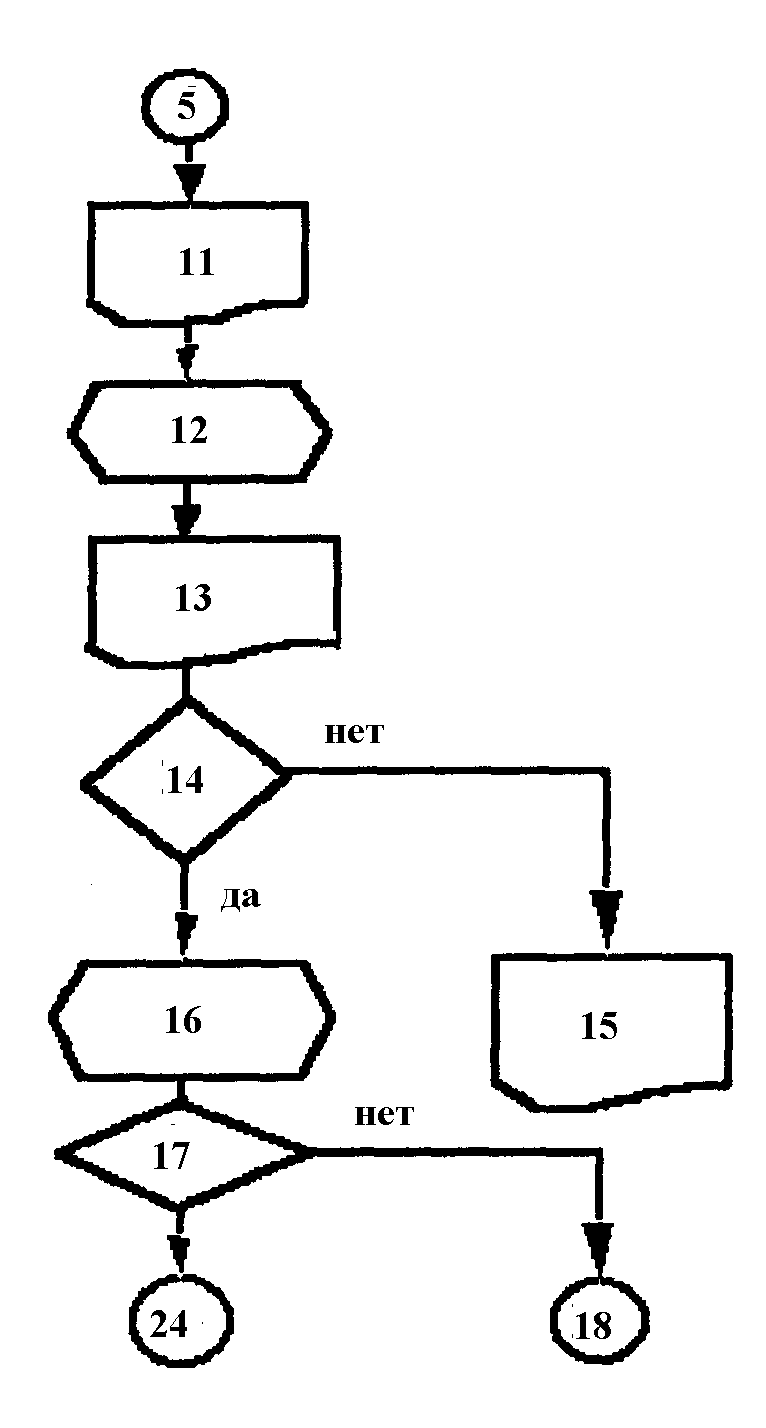

Рис..3. Блок-схема методологической инструкции «Контроль, входной контроль»

.

3.3. Р еализация методов нормального статистического распределения (статистики Гаусса) в СМК химических и биохимических производств

Актуальные проблемы статистического управления качеством промышленной продукции, по результатам выборочного контроля, практически решены в США, Японии, странах Европы и др. странах, где на предприятиях машиностроения и радиоэлектронной промышленности уже разработаны эффективно действующие, комплексные системы менеджмента качества (СМК), по которым осуществляется статистическое управление производственным процессом, в отношении качества выпускаемой продукции.

Давно известно, что по данным выборочного экоаналитического контроля можно управлять технологическим процессом, в отношении качества выпускаемой продукции. Здесь, новацией является комплексный (системный) подход к управлению технологическим процессом, где путем статистической обработки результатов выборочного контроля, с использованием стандартных компьютерных программ по статистике нормального распределения, можно вычислить численные критерии, характеризующие потенциальные и реальные возможности данного производства, в отношении стабильного выпуска доброкачественной продукции.

В связи с этим, статистические методы управления качеством производимой продукции становятся сегодня очень популярными и распространяются по всему миру. Так, на предприятиях машиностроения и радиоэлектронной промышленности ФРГ уже давно освоены способы статистического управления технологическим процессом, по результатам выборочного контроля. В них нашли применение, как методы нормального статистического распределения, так и методы аномальной статистики, которые иногда лучше отражают закономерности реального распределения, что позволяет точнее моделировать реальные многофакторные процессы и системы.

Однако для математического моделирования многофакторных процессов удобнее применять закономерности и расчетные формулы нормального статистического распределения, так как они давно реализованы в стандартных компьютерных программах по статистической обработке опытных данных, используемых при оценке качества выпускаемой продукции и для оценки экологического риска производства.

Но в основе классической статистики Гаусса лежат два постулата, которые не отвечают реальной практике статистических исследований и оценок.

1. В статистике Гаусса принято, что объем выборочной дисперсии равен бесконечности (n = ∞). Лишь при этом невыполнимом условии величина среднего арифметического x m совпадает с истинной величиной ϻ. Наоборот, при ограниченном объеме выборки, скажем при n ≤ 30, средняя x m ≠ ϻ.

2. Вторым предположением Гаусса было то, что все отклонения от нормы ϻ являются случайными, так как причины отклонения текущего значения x i от истинной величины ϻ как правило неизвестны.

Закон нормального статистического распределения (ЗНР) справедлив лишь при условии, когда объем выборочной дисперсии случайных отклонений текущих значений x i от истинной величины ϻ приближается к n = ∞. Тогда как систематическая погрешность, всегда обусловленная некой причиной, вызывает значительные отклонения от ЗНР, который справедлив лишь для дисперсии случайных отклонений с объемом выборки n = ∞.

Реальная погрешность включает в себя как случайную, так и систематическую составляющую (см.ф.1.22), поэтому по формулам нормального распределения нельзя оценить величину систематической погрешности. Зато, несоответствие ЗНР, явно свидетельствует о наличии источника значимой систематической ошибки, что позволяет ее выявить по результатам сопоставления расчетных критериев Фишера и Стьюдента с их табличными значениями (см. гл.1, разд. 1.7.).

Таким образом, статистику нормального распределения следует использовать для оценки численного значения как случайной, так и систематической ошибки, которые в плане управления качеством производимой продукции косвенно характеризуют потенциальные и реальные возможности технологического процесса в отношении стабильного выпуска доброкачественной продукции.

Кстати, величина стандартного отклонения σ является наиболее универсальным численным критерием воспроизводимости любого производственного процесса. Так, по величине σ можно вычислить статистический критерий Cp, характеризующий потенциальные возможности технологического процесса, в отношении воспроизводимости качества выпускаемой продукции.

Но если вычислить статистический критерий Cp k, позволяющий оценить реальные возможности производства, которые отличаются от потенциальных тем, что в реальности, наряду со случайными отклонениями от нормы качества, имеют место систематические отклонения, вызванные тем или иным источником систематической ошибки. Под воздействием внешних факторов вмешательства, технологический процесс децентрируется, что объясняет систематическое отклонение от нормы качества выпускаемой продукции.

Методы аномальной статистики редко используются в метрологическом обеспечении промышленных предприятий, что объясняется трудностями их реализации в сфере управления качеством, а также, отсутствием методических рекомендаций по применению методов аномальной статистики в управления технологическим процессом, по результатам выборочного контроля.

Также, приходится учитывать большую популярность статистики нормального распределения. Не случайно, на ее основе создано множество стандартных программ метрологического обеспечения и разработаны НД, где указаны наиболее рациональные способы численной оценки важнейших параметров качества и экологической безопасности выпускаемой продукции.

|

|

|

|

|

Дата добавления: 2014-11-29; Просмотров: 508; Нарушение авторских прав?; Мы поможем в написании вашей работы!