КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Определение микротвердости

|

|

|

|

Применение метода. Этот метод применяется для определения твердости отдельных фаз и структурных составляющих, измерения твердости внутри отдельных зерен, определения твердости тонкого поверхностного слоя (после химико-термической обработки), при определении твердости тонких листов и фольги.

Испытание проводят в соответствии с требованиями ГОСТ 9450-76. При определении микро твердости в испытываемый образец под действием нагрузки Р вдавливается алмазный наконечник, имеющий форму пирамиды.

При испытании величина нагрузки может находиться в пределах 0,05-5 Н (0,005-0,5 кгс).

После снятия нагрузки на поверхности остается отпечаток в виде пирамиды с квадратным основанием (рис. 30). Для определения числа твердости Н (кгс/мм2) нагрузку Р делят на условную площадь боковой поверхности отпечатка: Н=[2РЧSin(б /2)]/d2=1,8544(Р/d2), где Р - нагрузка на пирамиду, б - угол между боковыми гранями пирамиды, равный 136°, d - диагональ отпечатка.

Рис. 30. Схема расположения отпечатка при определении микротвердости.

Чтобы не проводить вычисления, пользуются таблицами (приложение к ГОСТ 9450-76), в которых приведены значения микротвердости в зависимости от прилагаемой нагрузки и длины диагонали отпечатка (чем больше длина диагонали, тем меньше твердость металла).

Микротвердость определяют на плоской, гладкой, часто полированной, чистой поверхности. При приготовлении образца особое внимание обращаю» на то, чтобы не произошло наклепа или нагрева поверхности, что может привести к искажению величины микротвердости.

Выбор нагрузки зависит от величины площади участка, твердость которого измеряется, и толщины образца (или слоя). Минимальная толщина образца должна быть больше диагонали отпечатка и 1,5 раза. Расстояние от центра отпечатка до края образца или края соседнего отпечатка должно быть не меньше 2d.

Измерение микротвердости. Испытание обычно проводят на приборе ПМТ-3 (рис. 31). Образец 1 помещают на плоскую пластину 17 (если образец не имеет плоской опорной поверхности, под него на пластину кладут кусочек пластилина и прессом 21 закрепляют на пластине), которую закрепляют на вращающемся столике 18 прибора. Рукояткой 20 столик поворачивают до упора в крайнее правое положение.

Рис. 31. Прибор ПМТ-3.

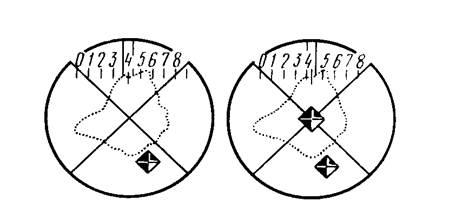

Гайкой 6 кронштейн 7 микроскопа закрепляют на определенной высоте. Наблюдая в окуляр 11 (со шкалой), производят наводку на резкость (необходимо получить четкое изображение испытываемой поверхности). Для этого макрометрическим винтом 9 и микрометрическим винтом 8 перемещают тубус 13. Столик в двух взаимно перпендикулярных направлениях передвигается с помощью винтов 2 и 19. Вращая оправу окуляра 11, устанавливают резкое изображение перекрещивающихся нитей окулярного микрометра 10. Вращая барабан 12, устанавливают перекрестие нитей (двойной штрих) в центре поля зрения на деление 4: шкалы (рис. 32, а). Испытываемый участок образца подводят под перекрестие нитей, передвигая столик винтами 2 и 19 (см. рис. 31). Проверяют еще раз наводку на резкость. На шток нагружающего устройства 5 ставят груз 3 (шайба 1 с прорезью). Рукояткой 20 плавно поворачивают 1 предметный столик в крайнее левое положение до упора и также плавно производят нагружение образца, поворачивая на себя рукоятку 14. После выдержки образец разгружают, поворачивая рукоятку 14 от себя. Затем рукояткой 20 плавно поворачивают столик в крайнее правое положение до упора (не допуская удара об упор) и окулярным микрометром 10 (см. рис. 31) измеряют диагональ полученного отпечатка с точностью ±0,5 наименьшего деления 1 шкалы (при увеличении объектива 30-40х). Для этого перекрестие шкалы подводят вплотную сначала к правому углу отпечатка (рис. 32,6), совмещая нити со сторонами отпечатка, и записывают первое показание, после этого перекрестие шкалы подводят вплотную к левому углу отпечатка (рис. 32, в) и записывают второе показание. Для определения длины диагонали в делениях окуляр микрометра из первого показания вычитают второе. Цена деления лимба барабана равна 0,3 мкм. Поэтому для определения длины диагонали полученную разность умножают на 0,3.

Рис. 32. Измерение отпечатка микротвердости.

Измерение микротвердости - очень тонкое определение и выполняется с большой тщательностью. Колебание прибора, толчки, резкое нагружение, неправильная подготовка и установка образца, недостаточная наводка на резкость, трещины или сколы алмазной пирамиды приводят к искажению фирмы отпечатка и, следовательно, результатов испытания. Поэтому перед началом испытания проверяют правильность установки прибора и его тарировку. Для этого наносят контрольные отпечатки на металлические эталоны, прилагаемые к прибору. Твердость

эталона выгравирована на его боковой грани. Если прибор даст неправильные показания, его тарируют, изменяя винтом 4 (см. рис. 31) величину нагружения. При этом же проверяют центровку прибора. Для этого штрих шкалы устанавливают на деление 4, что соответствует расположению перекрестия в центре поля зрения, и делают первый пробный отпечаток (рис.33, а). Если вершина отпечатка не совпадает с перекрестием нитей, то ее совмещают поворотом центровочных винтов 16 (см. рис. 81) и ставят контрольный отпечаток (рис. 33,6). После этого прибор готов к испытаниям.

Для определения микротвердости радиоактивных материалов пользуются дистанционным микротвердомером ПМТ-4. В этом приборе предусмотрена надежная защита исследователя от радиоактивного излучения.

Рис. 33. Центрировка отпечатка

|

|

|

|

Дата добавления: 2014-01-14; Просмотров: 1552; Нарушение авторских прав?; Мы поможем в написании вашей работы!