КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Введение. Объекты транспорта и хранения углеводородов

|

|

|

|

ВРЕМЕННОЕ ПЕРЕНАПРЯЖЕНИЕ.

Временное перенапряжение – повышение напряжения в точке электрической сети выше 1,1Uном продолжительностью более 10 мс, возникающее в системах электроснабжения при коммутациях или коротких замыканиях.

Коэффициент временного перенапряжения Кпер – величина, равная отношению максимального значения огибающей амплитудных значений напряжения к амплитуде номинального напряжения сети.

Длительность временного перенапряжения ∆tпер – интервал времени между начальным моментом возникновения временного перенапряжения и моментом его исчезновения.

Список литературы

- Сибикин Ю.Д. Электроснабжение промышленных и гражданских зданий. М.Изд. Центр «Академия», 2006

- Конюхова Е.А. Электроснабжение объектов. М.Изд.Центр «Академия» 2004

- Липкин Б.Ю. Электроснабжение промышленных предприятий и установок. М.В.школа, 1990

- Правила устройства электроустановок. М.Энергоатомиздат,1999

- Ермилов А.А. Основы электроснабжения промышленных предприятий. М. Энергоатомиздат,1983

- Кудрин Б.И. Электроснабжение промышленных предприятий.М. Энергоатомиздат, 1995

- Правила технической эксплуатации электроустановок потребителей. Утверждены Приказом Минэнерго РФ от 13.01.2003г. № 6 Екатеринбург,Уралюриздат, 2003

- Электротехнический справочник в 3-х т. Т.3 кн.1 производство и распределение электрической энергии М.Энергоатомиздат,1988

- Блок В.М. Пособие по курсовому и дипломному проектированию для электроэнергетических специальностей вузов.М.В.школа,1990

- Шеховцов В.П. Расчет и проектирование схем электроснабжения М.Форум-Инфра,2004

- Справочная книга для проектирования электрического освещения под ред.Г.М.Кноринга М.Энергия,1976

- СП 31-110-2003. Проектирование и монтаж электроустановок жилых и общественных зданий.М.Госстрой России, 2003.

- Сибикин Ю.Д., Сибикин М.Ю. Техническое обслуживание, ремонт электрооборудования и сетей промышленных предприятий. М.Изд.центр «Академия»,2004.

О возможности применения трубопроводов для транспортирования различных газообразных, жидких и твердых материалов известно давно.

Однако широкое распространение трубопроводы получили только в последние десятилетия в связи с необходимостью транспортирования на огромные расстояния газа и нефти от мест их добычи к местам потребления. Трудно даже представить, каким видом транспорта, кроме трубопроводного, можно ежегодно перемещать миллиарды кубических метров газа из Восточных и Северных районов в Центральные и Западные.

Если нефть можно доставлять в цистернах по железной дороге, то природный газ так транспортировать нельзя.

Доставка нефти и нефтепродуктов по железной дороге обходится дороже, чем по трубопроводам. Перевозка сотен миллионов тонн нефти по железной дороге существенно снижает пропускную способность железных дорог.

При транспортировании газа и нефти по трубопроводам потери перекачиваемых продуктов (по сравнению с другими видами транспорта) минимальны благодаря высокой степени герметизации трубопроводов и перекачивающего оборудования. Непрерывность и равномерность подачи продукта по трубопроводу позволяет обеспечить ритмичную четкую работу производств, получающих топливо (или сырье) по трубопроводам.

Отметим и такой важный фактор, как возможность быстрого строительства трубопроводов большой протяженности в самых сложных условиях. Ни автодороги, ни тем более железные дороги невозможно (при одинаковых. затратах) построить в столь сжатые сроки, как -трубопроводы.

Строительство любой дороги требует больших площадей земель, часто плодородных. Применяющиеся в настоящее время методы строительства трубопроводов позволяют практически полностью использовать в сельском хозяйстве землю вдоль трубопроводных трасс. Тем самым уменьшается изъятие земель из сельскохозяйственного производства.

Первые трубопроводы небольшой протяженности (до 20 км) строились в основном для транспортирования нефти и керосина от промыслов до нефтеперегонных заводов Баку.

В 1896— 1906 гг. был построен первый магистральный трубопровод для перекачки керосина из Баку в Батуми.

Проект керосинопровода был выполнен под руководством выдающегося русского инженера В. Г. Шухова. Длина трубопровода 883 км, диаметр 200 мм; вдоль трассы были сооружены 16 перекачивающих станций. Попротяженности и по технической оснащенности этот трубопровод долгое время не имел себе равных в мире.

В 1910—1913 гг. был построен мазутопровод диаметром 200 мм из Грозного в Махачкалу.

Был построен ряд других трубопроводов, имевших в основном местное значение.

Всего до 1917 г. находились в эксплуатации трубопроводы общей протяженностью 1302 км. 17 марта 1920 г. В. И. Ленин подписал Постановление Совета Рабочей и Крестьянской Обороны «О сооружении нефтепровода от Эмбинского нефтеносного района до Саратова». Началось строительство первого советского нефтепровода. Все работы велись вручную с предельным напряжением сил молодой Советской Республики. В. И. Ленин уделял самое пристальное внимание этой стройке, требовал информировать его о ходе работ каждые две недели. И хотя в силу сложившихся труднейших обстоятельств закончить эту стройку не удалось, тем не менее внимание, которое уделялось Советским правительством трубопроводному транспорту, позволило уже в 1935 г. ввести в действие 850 км нефтепровода Эмба—Орск.

Это были первые шаги советского трубопроводо-строения, но уже тогда по размаху они не имели себе равных в мировой практике.

До 1936 г. основным районом трубопроводного строительства был Кавказ. И только с возникновением нового нефтяного района на Урале и в Поволжье трубопроводы начали строиться в Центральных районах. К 1941 г. в СССР действовало уже 4500 км магистральных трубопроводов для перекачки нефти и нефтепродуктов.

Великая Отечественная война прервала ход мирного строительства, но и в тяжелейшие годы войны строительство нефтепроводов и нефтепродуктопроводов продолжалось неослабевающими темпами. Была построена такая магистраль, как нефтепровод Сахалин—Комсомольск-на-Амуре (1943—1944 гг.). А всего в военный период было построено около 1500 км трубопроводов. Но лишь в послевоенные годы строительство трубопроводов было поставлено на индустриальную основу.

Первым трубопроводом, который был построен из труб большого диаметра (720 мм) с использованием отечественной техники и технологии строительства, был газопровод

Ставрополь — Москва с отводом на Ленинград (1957 г.). Газопровод не имел себе равных в СССР и был построен всего за два года. Эта стройка была и своеобразной школой отечественного индустриального трубопроводного строительства, в которой были подготовлены опытные кадры строителей, а затем и эксплуатационников.

За прошедшее с момента окончания этой стройки время коренным образом изменилась технология и техника строительства. Диаметр труб увеличился до 1420 мм, протяженность отдельных трубопроводов составила несколько тысяч километров. Применение высококачественных сталей позволило поднять рабочее давление в трубопроводах до 7,5 МПа. Полностью механизированы земляные и изоляционно-укладочные работы, а сварка стыков труб в значительной мере автоматизирована.

В период 1975—1986 гг. строительство нефтяных и особенно газовых магистралей велось на качественно новой основе, как в организационном, так и в техническом плане. Разработаны техника, технология и организация поточного строительства, позволившие в невиданно короткие сроки построить систему газопроводов в сложнейших природных условиях севера Тюменской области - основного газодобывающего района страны.

Характерной особенностью современного трубопроводного строительства является планомерное создание Единой системы газоснабжения

Такой подход обеспечивает бесперебойность снабжения газом потребителей даже при выходе из строя отдельных элементов ЕСГ за счет переключения подачи газа по резервным магистралям.

Партия и правительство уделяют исключительное внимание развитию трубопроводного транспорта газа и нефти.

Предстоит освоить Ямбургское, а затем и Ямальское месторождения газа и нефти. А это означает, что необходимо освоить методы и технологию строительства трубопроводов в Заполярье с его суровыми природно-климатическими условиями, сплошным распространением вечномерзлых грунтов.

Магистральными называются трубопроводы, по которым продукт (нефть, газ, вода и т.п.) перекачивается от мест добычи, переработки к местам потребления.

В общем случае магистральный трубопровод включает в себя: головные сооружения, линейную часть, промежуточные насосные или компрессорные станции, оборудование конечных пунктов и т.п.

Основной составляющей магистрального трубопровода является линейная часть, включающая собственно трубопровод с ответвлениями и лупингами (лупинг-трубопровод, идущий параллельно основному и служащий для уменьшения гидравлического сопротивления),

-запорную арматуру (служащую для перекрытия участков трубопровода; устанавливают, обычно, на участках переходов через естественные и искусственные препятствия, в обвязке трубопроводов на насосных и компрессорных станциях, а также по длине трубопровода не менее, чем через 10 км),

-переходы через естественные и искусственные преграды, компенсаторы (предназначенные для уменьшения продольных перемещений трубопроводов, работающих с большими температурными перепадами) и

-линейные сооружения, предназначенные для обеспечения заданных режимов перекачки продукта.

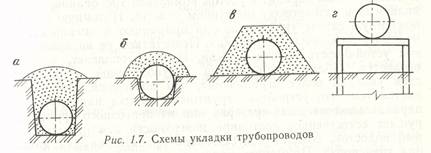

Магистральные трубопроводы прокладываются в самых разнообразных топографических, геологических и климатических условиях. В настоящее время при сооружении магистральных трубопроводов применяют подземную, полуподземную, наземную и надземную схемы прокладки.

Подземная схема прокладки (рис.1, а) является наиболее распространенной (98% общего объема сооружаемой линейной части). При этой схеме отметка верхней образующей трубы располагается ниже отметки дневной поверхности грунта. При полуподземной схеме прокладки (рис.1, б) нижняя образующая трубы расположена ниже, а верхняя выше дневной поверхности грунта. При наземной схеме прокладки (рис.1, в) нижняя образующая трубы имеет отметку на уровне дневной поверхности грунта или выше (на грунтовой подушке). При наземной укладке трубопровод обваловывается привозным или местным грунтом. Надземная схема прокладки (рис. 1, г) предусматривает сооружение трубопровода над землей на опорах различного типа. Подземная схема прокладки может принципиально применяться везде, однако для некоторых районов она может оказаться экономически невыгодной по сравнению с другими схемами. Так, ее нецелесообразно применять на участках многомерзлых грунтов при перекачке по трубопроводу продукта, длительное время имеющего положительную температуру, на участках горных выработок с возможным значительным смещением грунта, а также на участках активных оползней, пересечений горных рек с блуждающими и сильно размываемыми руслами и т.п.

Таблица 1.1 Фактические сроки службы промысловых трубопроводов

| Назначение трубопровода, транспортируемая среда | Фактические сроки службы по регионам добычи, годы | |||

| Урал — Поволжье | Зап. Сибирь | Южные районы | Другие районы | |

| Нефтегазосборные трубопроводы для транспорта продукции нефтяных | ||||

| скважин до центральных пунктов сбора и дожимных насосных станций | ||||

| (выкидные линии, нефтегазосборные коллекторы, газопроводы, внутри- | ||||

| площадочные трубопроводы) при содержании сероводорода до 300 Па. | ||||

| Те же трубопроводы, но при содержании сероводорода | ||||

| в продукции скважин свыше 300 Па. | ||||

| Трубопроводы систем заводнения нефтяных пластов и захоронения | ||||

| пластовых и сточных вод при содержании сероводорода до 300 Па. | ||||

| Те же трубопроводы, но при содержании сероводорода свыше 300 Па. | ||||

| Трубопроводы пресных вод. | ||||

| Нефтепроводы, газопроводы для транспортирования товарной нефти | ||||

| и газа от центральных пунктов сбора до сооружений магистрального | ||||

| транспорта, газопроводы для транспортирования газа к эксплуатационным | ||||

| скважинам при газлифтном способе добычи, газопроводы для подачи газа в | ||||

| продуктивные пласты с целью увеличения нефтеотдачи. |

промысловые трубопроводы, транспортирующие среды с содержанием сероводорода, обуславливающим его парциальное давление свыше 10 000 Па.

1.3. Эксплуатация и ремонт трубопроводов пара и горячей воды первой категории диаметром 51 мм и более, а также трубопроводов всех других категорий диаметром 76 мм и более осуществляются в соответствии с действующими "Правилами устройства и безопасной эксплуатации трубопроводов пара и горячей воды", утвержденными Госгортехнадзором РФ.

1.4. Эксплуатация и ремонт газопроводов, подконтрольных Госгортехнадзору РФ, осуществляются в соответствии с "Правилами безопасности в газовом хозяйстве".

1.5. С вводом в действие настоящих Правил утрачивают силу РД 39-0147103-344-86 "Правила технической эксплуатации систем сбора и внутрипромыслового транспорта нефти и газа", а также рекомендованные Госгортехнадзором РФ "Руководящие указания по эксплуатации, ревизии, ремонту и отбраковке технологических трубопроводов с давлением до 100 кгс/см2" (Ру-75) и выпущенный вместо вышеуказанного документа РД 38.13.004-86 "Эксплуатация и ремонт технологических трубопроводов под давлением до 10,0 МПа (100 кгс/см2)" Министерством нефтеперерабатывающей и нефтехимической промышленности.

1.6. Срок службы трубопроводов различного назначения, определенный на основе обобщения статистических данных по замене их в процессе эксплуатации для различных регионов отрасли, приведен в табл. 1.1.

Классификация трубопроводов.

Классификация нефтепроводов

Трубопровод, предназначенный для перекачки нефтей, называется нефтепроводом.

По назначению нефтепроводы делятся па три группы:

внутренние,

местные и

магистральные.

1. Внутренние нефтепроводы находятся внутри чего-либо: промыслов (внутрипромысловые), нефтебаз (внутрибазовые), нефтеперерабатывающих заводов (внутризаводские). Протяженность их невелика.

2. Местные нефтепроводы соединяют различные элементы транспортной цепочки: нефтепромысел и головную станцию магистрального нефтепровода, нефтепромысел и пункт налива железнодорожных цистерн, либо судов. Протяженность местных нефтепроводов больше, чем внутренних и достигает нескольких десятков и даже сотен километров.

3. К магистральным нефтепроводам (МНП) относятся трубопроводы протяженностью свыше 50 км и диаметром от 219 до 1220 мм включительно, предназначенные для транспортировки товарной нефти из районов добычи до мест потребления или перевалки на другой вид транспорта.

В зависимости от диаметра- магистральные нефтепроводы подразделяются на четыре класса:

I класс - при условном диаметре от 1000 до 1200 мм включительно;

II класс - от 500 до 1000 мм включительно;

III класс - от 300 до 500 мм включительно;

IV класс - менее 300 мм.

Кроме того, нефтепроводы делят на категории, которые учитываются при расчете толщины стенки, выборе испытательного давления, а также при определении доли монтажных сварных соединений, подлежащих контролю физическими методами.

Обычно нефтепроводы диаметром менее 700 мм относятся к IV категории,

а диаметром 700 мм и более - к Ш-ей.

Однако отдельные участки нефтепровода, проложенные в особых условиях, могут

иметь и более высокую категорию (I, II, В).

Так, переходы нефтепроводов через водные преграды имеют категории В и I, переходы через болота различных типов - В, II и III, переходы под автомобильными и железными дорогами - I и III и т.д.

Поэтому толщина стенки магистральных нефтепроводов неодинакова по длине.

Классификация трубопроводов

Все внутрипромысловые трубопроводы в зависимости от

их назначения,

диаметра,

рабочего давления,

газового фактора и

коррозионной активности транспортируемой среды

подразделяются на четыре категории.

Категория трубопроводов определяется по сумме баллов K=ΣKi, где Kj - определяется по зависимостям, полученным на основании экспертных оценок влияния вышеперечисленных факторов на надежность работы трубопровода.

К первой категории относятся трубопроводы с суммой баллов К>50;

ко второй — с суммой баллов 33<К<50;

к третьей — с суммой баллов 16<К<33;

к четвертой — с суммой баллов К<16.

|

|

|

|

|

Дата добавления: 2014-01-14; Просмотров: 1930; Нарушение авторских прав?; Мы поможем в написании вашей работы!