КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Основные свойства полимеров и пластмасс

|

|

|

|

У пластмасс довольно необычный для строительных материалов набор свойств (как положительных, так и отрицательных);

• высокая прочность при малой плотности (ρср<1500 кг/м3, а у газонаполненных пластмасс уникально низкая плотность — 50...10 кг/м3);

• более низкий, чем у традиционных материалов, модуль упругости и соответственно высокая деформативность; заметная ползучесть (развитие деформаций «при длительном воздействии нагрузок);

• высокая износостойкость при малой поверхностной твердости;

• водостойкость, водонепроницаемость и универсальная химическая стойкость (к кислотам, щелочам, растворам солей);

• невысокая теплостойкость (в основном 100...200°С; для некоторых пластмасс 300...350°С) и зависимость механических свойств от температуры;

• декоративность — способность окрашиваться в яркие тона и принимать нужную текстуру поверхности;

• хорошие электроизоляционные свойства и склонность к накапливанию статического электричества;

• склонность к старению (особенно под действием УФ-излучения и кислорода воздуха);

• горючесть, усугубляемая токсичностью продуктов горения;

• экологическая проблемность пластмасс.

Применение пластмасс в строительстве целесообразно и экономически оправданно в таких вариантах, когда при небольшом расходе полимера на единицу продукции (м2 или м3) достигается определенный технико-экономический эффект. Это, например, декоративные и гидроизоляционные полимерные пленки, листовые облицовочные материалы, покрытия полов, лаки, краски, клеи и мастики, трубы и другие погонажные изделия, санитарно-технические изделия, а также ультралегкие теплоизоляционные газонаполненные пластмассы (пено- и поропласты).

7.4. Способы изготовления изделий из полимеров и пластмасс.

Полимерные материалы могут перерабатываться в изделия самыми разнообразными методами. При этом параметры переработки (температура и давление) значительно ниже, чем при переработке таких материалов, как металлы, стекло и керамика.

Общая схема производства пластмасс включает традиционные процессы — дозировку и приготовление полимерной композиции, формование изделий и стабилизация их формы и физико-механических свойств.

Приготовление композиций производят на смесителях различных систем. Специфическим широко используемым способом приготовления полимерных композиций является вальцевание.

Вальцевание — операция, при которой масса перетирается в зазоре между обогреваемыми валками, вращающимися в противоположном направлении. Вальцевание позволяет равномерно перемешать компоненты смеси. При многократном пропускании массы через валки полимер в результате термомеханических воздействий переходит в пластично-вязкое состояние. Этот процесс называется пластикация.

Экструдирование — перемешивание массы в обогреваемом прессе (экструдере) с последующим продавливанием массы сквозь решетку для формования полуфабриката в виде гранул (такой экструдер называется гранулятором).

Формование изделий. Выбор метода формования зависит в основном от вида получаемой продукции. Так, листовые материалы формуются обычно на каландрах, трубы и погонажные профильные изделия экструдируют, штучные изделия в основном формуют литьем под давлением.

Каландрирование — процесс формования полотна заданной толщины и ширины из пластичной смеси (приготовленной, например, на вальцах) путем однократного пропускания между обогреваемыми полированными валками с последовательно уменьшающимся зазором. Каландрированием производят полимерные пленки. В частности, большую часть линолеума изготовляют вальцево-каландровым способом. Многослойный линолеум получают горячим дублированием заранее отформованных на каландрах пленок: защитной, декоративной и подкладочной (несущей).

Экструзия — процесс получения профилированных изделий способом непрерывного выдавливания размягченной массы через формообразующее отверстие (мундштук). Экструзией производят трубы и погонажные изделия (плинтусы, раскладки, «сайдинг», оконные профили и т. п.). Выпускают специальные экструдеры для формования линолеума (в том числе и двухслойного). На экструдерах формуют полимерные пленки в виде бесшовного рукава. Для этого формуется труба, внутрь которой подается воздух, раздувающий ее в тонкую пленку.

Экструзия — процесс получения профилированных изделий способом непрерывного выдавливания размягченной массы через формообразующее отверстие (мундштук). Экструзией производят трубы и погонажные изделия (плинтусы, раскладки, «сайдинг», оконные профили и т. п.). Выпускают специальные экструдеры для формования линолеума (в том числе и двухслойного). На экструдерах формуют полимерные пленки в виде бесшовного рукава. Для этого формуется труба, внутрь которой подается воздух, раздувающий ее в тонкую пленку.

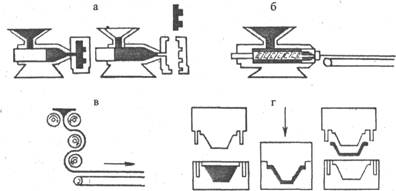

Рис. Схемы переработки пластмасс в материалы и изделия: а - литье под давлением (инжекция);

б - непрерывное профильное выдавливание (экструзия);

в - вальцевание и каландрирование;

г — формование под давлением в прессформах

Литьем под давлением получают небольшие изделия сложной конфигурации из смесей на основе термопластичных полимеров (например, изделия для санитарно-технических устройств, вентиляционные решетки, мелкие плитки и т. п.). Гранулированный полуфабрикат нагревается до вязко-текучего состояния в цилиндрелитьевой машины и впрыскивается в разъемную форму, охлаждаемую водой.

При простом литье жидкая композиция или расплав заливаются в формы и отвердевают в результате реакций полимеризации, поликонденсации или вследствие охлаждения.

Горячее прессование используют в основном для формования изделий из термореактивных полимеров. Так, в частности, получают листовые материалы: бумажно-слоистый и деревослоистый пластик, сверхтвердые древесноволокнистые и древесностружечные плиты. Для листовых материалов используют многоэтажные прессы с обогревом плит (t= 120... 150oС). На таких прессах формуют одновременно 5...15 листов. В начале прессования полимер расплавляется, связывая все компоненты, а затем необратимо отверждается, фиксируя заданную форму изделия.

Горячим прессованием можно получать пенопласты с помощью веществ — газообразователей, разлагающихся с выделением газа при нагревании, т. е. в тот момент, когда полимер приобретает вязко-пластичную консистенцию. Вспенивание происходит при размыкании плит пресса. Получаемый при этом пенопласт имеет на поверхности плиты плотные корочки.

Термоформованием называютпереработку нагретых листовых, пленочных, трубчатых пластмассовых заготовок с целью придания им более сложной формы и получения готовых изделий.

Кроме перечисленных способов получения изделий из пластмасс используются еще много других методов: промазывание и пропитка основ; напыление пластмасс, сварка и склеивание.

7.5. Основные виды изделий из строительных пластмасс.

|

|

|

|

|

Дата добавления: 2014-01-15; Просмотров: 1110; Нарушение авторских прав?; Мы поможем в написании вашей работы!