КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Особенности применения сборной оснастки для станков с ЧПУ

|

|

|

|

ЛЕКЦИЯ 11

Обработка деталей на станках с ЧПУ производится в различных организационно-технических условиях — в единичном и мелкосерийном, а также в серийном и крупносерийном производстве. Учитывая, что стоимость станко-часа работы станка с ЧПУ в несколько раз выше, чем универсального станка, крайне важно сократить подготовительно-заключительное и вспомогательное время. Это достигается за счет механизации приспособлений для установки деталей. Для больших партий деталей (крупносерийное производство) целесообразно использовать специальные приспособления для каждой конкретной детали или группы деталей. Однако при малом объеме партии значительно увеличиваются затраты на проектирование и изготовление приспособлений, отнесенные к одной детали, и ухудшаются экономические показатели. В этом случае выгоднее использовать быстро собираемые переналаживаемые приспособления из унифицированных элементов.

Переналаживаемые приспособления делятся на два вида. Приспособления первого вида состоят из унифицированной базовой части и специальной сменной наладки; приспособления второго вида включают унифицированную базовую часть, снабженную элементами, которые можно переналадить при изменении диапазона размеров обрабатываемых деталей одинаковых класса, группы и вида.

При компоновке приспособления можно использовать различные способы установки детали:

1) деталь своими технологическими базами соприкасается с установочными базами, которыми являются готовые детали и сборочные единицы приспособления;

2) деталь своими технологическими базами соприкасается с установочными базами, выполненными на специальной сменной наладке;

3) деталь соприкасается с установочными базами, выполненными на сменной наладке, которая закреплена на детали или сборочной единице универсального комплекта (комбинированный способ);

4) деталь контактирует одновременно с установочными сборочными единицами и деталями и со специальными сменными наладками (смешанный способ);

5) деталь своими технологическими базами соприкасается с регулируемыми элементами, размещенными в установочных деталях или сменных наладках.

Тот или иной способ используется в зависимости от необходимой

точности установки й объема партии деталей.

В настоящее время известно несколько систем быстропереналаживаемых приспособлений для станков с ЧПУ: универсально-сборные приспособления (УСП), сборно-разборные приспособления (СРП), универсально-сборная переналаживаемая оснастка (УСПО) и др. В комплект таких систем входит несколько групп деталей и сборочных единиц.

Базовые детали и сборочные единицы используются в качестве основания при монтаже приспособления. К ним относят механизированные и немеханизированные прямоугольные, квадратные и круглые плиты, губки, угольники и опоры, делительные стойки, гидрофицированные тянущие и тянуще-толкающие блоки с различными усилиями на штоке.

Корпусные (опорные) детали и сборочные единицы являются основой приспособления. На них монтируются установочные и зажимные элементы. К корпусным деталям относятся опоры и подкладки различных типов, установочные угольники, кондукторные планки, державки, призмы и другие детали.

Установочные детали и сборочные единицы служат для базирования заготовки в приспособлении и базирования приспособления на столе станка. В эту группу входят установы, пальцы, штыри, опоры, диски, центры различных форм, призмы и т.д.

Направляющие детали и сборочные единицы предназначены для ориентации и фиксации элементов относительно друг друга. К ним относятся валики, колонки, планки, шпонки, пальцы, втулки.

Зажимные детали и сборочные единицы служат для закрепления заготовок в приспособлении. Для этого используются прихваты различных форм, хомутики, тисочные, клиновые и эксцентриковые зажимы, гидро- и пневмоцилиндры тянущего и толкающего типа с различными усилиями на штоке.

Для механизации приспособлений применяются элементы пневмо-и гидропривода — пневмопреобразователи (давление сжатого воздуха 0,5 МПа преобразуется в давление масла 20 МПа), пневмогидроусилители, аккумуляторы, дроссели. Так, в частности, в комплект базовых плит системы УСП — ЧПУ входит плита с пневмозажимом, в которой имеется 13 штоков, а общее усилие достигает 60 кН. С помощью пневмогидропреобразователей давление сжатого воздуха можно трансформировать в давление масла 10 или 20 Мпа.

В системах переналаживаемой оснастки используют два способа фиксации элементов относительно друг друга: шпонка — точный паз и палец — отверстие. Конструкции деталей и сборочных единиц достаточно сложны и универсальны, что обеспечивает возможность обработки самых разных заготовок.

Комплекты переналаживаемых приспособлений выпускаются с различными шириной шпоночного паза (8, 12 и 16 мм для УСП и 11, 18, 22 мм для СРП) или диаметром фиксирующего пальца (8, 10, 12мм). Время сборки приспособления в зависимости от его сложности колеблется от 0,5 до 2 ч.

|

При обработке деталей на многооперационных станках исполнительные элементы приспособления можно монтировать не только на базовых плитах, но и на базовых секционных угольниках (рис. 11.2). Они имеют форму куба, на гранях которого выполнена сетка координатно-фиксирующих отверстий. Смонтировав такой угольник на поворотном столе станка, за одну установку можно обрабатывать до четырех одинаковых или различных деталей.

Деталь и приспособление должны быть выставлены относительно начала координат станка, его нулевой точки. Для облегчения ориентации столы станков имеют центральное отверстие или систему продольных и поперечных пазов. Если это не предусмотрено, то приспособление базируется относительно упора, положение которого предварительно выверено. Положение нулевой точки можно найти с помощью специального установа, центроискателя, щупов и т.д.

Установка заготовок непосредственно на столе станка имеет ряд существенных недостатков. Базирование и закрепление заготовки, раскрепление и снятие обработанной детали выполняются в непосредственной близости от рабочей зоны. Это не всегда удобно и безопасно, а кроме того, не позволяет организовать запас заготовок, заранее закрепленных в приспособлениях вне станка. Поэтому для механизации и автоматизации загрузки широко применяются палеты. Они имеют очень жесткую плиту с точно обработанными поверхностями для базовых и крепежных элементов, предназначенных для установки заготовок. На плите предусмотрены направляющие для прямолинейных перемещений.

|

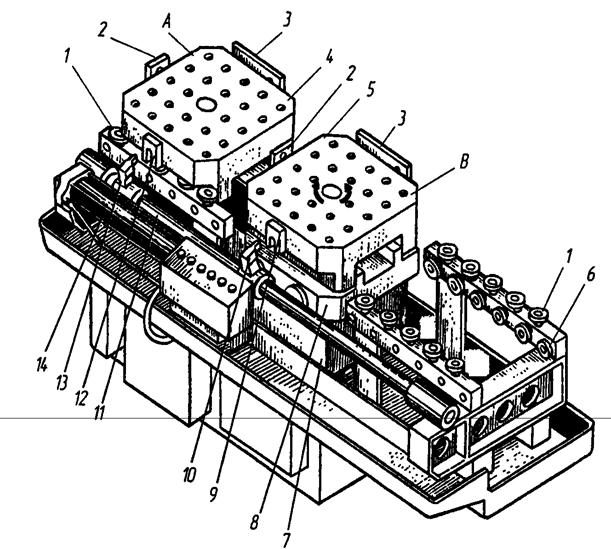

Палета с закрепленной заготовкой подается на основной стол станка и удаляется с него в разгрузочную позицию автоматически. Происходит это следующим образом (рис. 11.3). На поворотном столе 8 и расположенной слева от него загрузочно-разгрузочной позиции А находятся палеты 4 и 5. Они имеют горизонтальную базовую плоскость и планки 2 и 3, позволяющие точно ориентировать заготовку в пространстве. Сетка резьбовых отверстий служит для расстановки базовых и крепежных элементов. Справа от стола станка находится вторая загрузочно-разгрузочная позиция Б. Если на палете 5 закреплена заготовка, станок выполняет ее обработку сначала с одной, а затем (после поворота стола вместе с палетой) с других сторон. За это время на палету, находящуюся в позиции А, устанавливают вторую заготовку. Когда обработка первой заготовки закончится, палета 5 автоматически передвинется в позицию В для разгрузки, а на ее место поступит палета 4 со второй заготовкой. В дальнейшем «маятниковое» движение палет будет повторяться. Для перемещения палет с позиций А и В имеются поддерживающие 6 и направляющие 1 ролики. Поворотный стол установлен на жесткой станине 7. Движение палет обеспечивается гидроцилиндром 14, шток которого связан с кареткой 11. На ее концах имеются захваты 10 и 13, которые входят в зацепление с замками 9 и 12 палет. После этого каретка и палета, установленная в рабочей позиции, поворачиваются относительно горизонтальной оси.

Палеты закрепляются на столе станка с помощью специального гидропривода или Г-образных прихватов и комплекта тарельчатых пружин. Устройства автоматической загрузки компонуются таким образом, чтобы совместить загрузочную и разгрузочную позиции.

Контрольные задания.

Задание 11.1.

Какие материалы необходимы конструктору для проектирования приспособления?

Задание 11.2.

Последовательность проектирования приспособления.

Задание 11.3.

На какие группы по точности исполнения делятся размеры приспособления?

|

|

|

|

|

Дата добавления: 2014-01-15; Просмотров: 1391; Нарушение авторских прав?; Мы поможем в написании вашей работы!