КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Состав курса. Интегрированными производственными

|

|

|

|

Рязань 2012

Конспект лекций

Системами

Интегрированными производственными

Системы проектирования и управления

А.С.Морозов

Литература

1. Т.А. Куличенко, А.С. Морозов. Проектирование SCADA-системы на базе пакета GENIE и контроллеров ADAM-4000. Учеб. пособие. РГРТА, Рязань, 2003.

2. А.С. Морозов, В.С. Хализев. Графический интерфейс оператора АСУ ТП. Учеб. пособие. РГРТА, Рязань, 2005.

3. А.К. Мусолин, А.С. Морозов, Т.А. Куличенко. UltraLogik – система программирования контроллеров АСУ ТП. Учеб. пособие. РГРТА, Рязань, 2004.

4. Современные технологии автоматизации//Журнал СТА.1998-2011.

5. А.С. Морозов, Е.А. Алексеева. Система обнаружения аварийных событий технологического процесса. Учеб. пособие. РГРТА, Рязань, 2007.

6. А.С. Морозов, И.М. Капустина. Система построения графических зависимостей контролируемых параметров АСУ ТП. Учеб. пособие. РГРТА, Рязань, 2007.

7. А.С. Морозов Компьютерные системы управления технологическими процессами. Метод. указ. к лаб. работам. РГРТУ, Рязань, 2012.

Содержание

Введение

1. Микропроцессорные системы управления…………………10

1.1. Назначение и основные компоненты МПСУ………...…10

1.2. Основные задачи МПСУ…………………………………11

1.3. Этапы построения МПСУ………………………………..11

1.3.1. Формирование требований к МПСУ……………….12

1.3.2. Техническое проектирование МПСУ………………18

1.3.3. Рабочее проектирование МПСУ……………………43

2. Автоматизированное рабочее место оператора технологической установки………………………………………………………...53

2.1. SCADA-система: назначение и функции………………..53

2.2. Этапы создания SCADA-системы………………………56

2.2.1. Формирование требований к SCADA-системе……56

2.2.2. Разработка концепции SCADA-системы…………..61

2.2.3. Техническое проектирование SCADA-системы…..67

2.2.4. Разработка программной документации SCADA-системы……………………………………………….86

2.3. Создание распределенных систем сбора данных на основе стандарта ОРС…………………………………………99

1. Лекций, ч. – 48

2. Лабораторных работ, ч. – 16

3. Аттестация – зачет, экзамен

4. Семестр - 8

Введение

Современная АСУТП (автоматизированная система управления технологическим процессом) представляет собой многоуровневую человеко-машинную систему управления. Создание АСУ сложными технологическими процессами осуществляется с использованием автоматизированных информационных систем сбора данных и вычислительных комплексов, которые постоянно совершенствуются по мере эволюции технических средств и программного обеспечения.

Непрерывную во времени картину развития АСУТП можно разделить на три этапа, которые обусловлены появлением качественно новых научных идей и технических средств. В ходе истории меняется характер объектов и методов управления, средств автоматизации и других компонентов, составляющих содержание современной системы управления.

Первый этап отражает внедрение систем автоматического регулирования (САР). Объектами управления на этом этапе являются отдельные параметры, установки, агрегаты. Решение задач стабилизации, программного управления, слежения переходит от человека к САР. У человека появляются функции расчета задания и параметров настройки регуляторов.

Второй этап - автоматизация технологических процессов. Объектом управления становится рассредоточенная в пространстве система. С помощью систем автоматического управления (САУ) реализуются все более сложные законы управления, решаются задачи оптимального и адаптивного управления, проводится идентификация объекта и состояний системы. Характерной особенностью этого этапа является внедрение систем телемеханики в управление технологическими процессами. Человек все больше отдаляется от объекта управления, между объектом и диспетчером выстраивается целый ряд измерительных систем, исполнительных механизмов, средств телемеханики, мнемосхем и других средств отображения информации (СОИ).

Третий этап - автоматизированные системы управления технологическими процессами характеризуется внедрением в управление технологическими процессами вычислительной техники. Вначале применение микропроцессоров, использование на отдельных фазах управления вычислительных систем, затем активное развитие человеко-машинных систем управления, инженерной психологии, методов и моделей исследования операций и, наконец, диспетчерское управление на основе использования автоматических информационных систем сбора данных и современных вычислительных комплексов.

От этапа к этапу менялись и функции человека (оператора/диспетчера), призванного обеспечить регламентное функционирование технологического процесса. Расширяется круг задач, решаемых на уровне управления, ограниченный прямой необходимостью управления технологическим процессом. Набор задач пополняется качественно новыми задачами, ранее имеющими вспомогательный характер или относящимися к другому уровню управления.

Диспетчер в многоуровневой автоматизированной системе управления технологическими процессами получает информацию с монитора ЭВМ или с электронной системы отображения информации и воздействует на объекты, находящиеся от него на значительном расстоянии, с помощью телекоммуникационных систем, контроллеров, интеллектуальных исполнительных механизмов.

Основным необходимым условием эффективной реализации диспетчерского управления, имеющего ярко выраженный динамический характер, становится работа с информацией, т. е. с процессами сбора, передачи, обработки, отображении, предоставления информации.

От диспетчера уже требуется не только профессиональное знание технологического процесса, основ управления им, но и опыт работы в информационных системах, умение принимать решение (в диалоге с ЭВМ) в нештатных и аварийных ситуациях и многое другое. Диспетчер становится главным действующим лицом в управлении технологическим процессом.

Говоря о диспетчерском управлении, нельзя не затронуть проблему технологического риска. Технологические процессы в энергетике, нефтегазовой и ряде других отраслей промышленности являются потенциально опасными и при возникновении аварий приводят к человеческим жертвам, а также к значительному материальному и экологическому ущербу.

Статистика говорит, что число учтенных аварий удваивается примерно каждые десять лет. В основе любой аварии за исключением стихийных бедствий лежит ошибка человека.

Одна из причин этой тенденции - старый традиционный подход к построению сложных систем управления, т. е. ориентация на применение не новейших технических и технологических достижений и недооценка необходимости построения микропроцессорных систем управления и эффективного человеко-машинного интерфейса, ориентированного на человека (диспетчера).

Современные АСУ ТП можно представить двух уровневой человеко-машинной системой, на нижнем уровне которой осуществляется автоматическое управление ходом технологического процесса на основе контроллеров или ЭВМ (микропроцессорная система управления), а на верхнем уровне – диспетчерское управление на основе SCADA-системы.

Микропроцессорная система управления. Под микропроцессорной системой управления (МПСУ) понимается комплекс аппаратурных и программных средств, который автоматически управляет состоянием какого-либо объекта. Работа МПСУ при управлении реальными объектами связана, как правило, с необходимостью обмена информацией с большим числом внешних устройств, с решением многих задач в реальном масштабе времени при их относительной неизменности в течение всего времени эксплуатации, с большой продолжительностью непрерывной работы при сохранении устойчивости к отказам. Это приводит к некоторым особенностям архитектуры (структуры и системного программного обеспечения) МПСУ по сравнению с универсальными средствами вычислительной техники.

Из структурных особенностей МПСУ следует отметить:

1)развитую систему сопряжения с большим количеством внешних устройств (исполнительных устройств, датчиков информации);

2)использование различного рода каналов ввода-вывода и стандартного интерфейса;

3)развитую систему средств управления и отображения информации.

Системное программное обеспечение МПСУ должно быть ориентировано на обеспечение обмена информацией во время решения задач, большой объем используемых данных и прикладных программ, большое количество операций аналитического и логического видов преобразований, поиска и упорядочения информации, использование программно-логических способов защиты от всевозможных сбоев и отказов.

Структура МПСУ, как правило, представляет собой системно-организованные контроллеры и ЭВМ, осуществляющие сбор данных и автоматическое управление параметрами технологического процесса.

В рассматриваемом курсе МПСУ строится на основе контроллеров серий ADAM-4000, ADAM-5000.

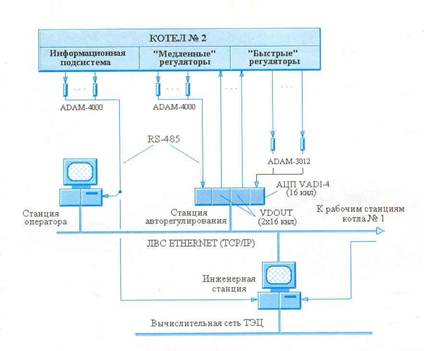

Контроллеры серии ADAM-4000 предназначены для построения локальных систем сбора данных и управления, например, такой как показано на рис.1, а контроллеры серии ADAM-5000 – для построения распределенных систем, такой как показано на рис. 15.

Рис.1. Автоматизированная система контроля параметров водонагревательного котла КВГМ-180

Контроллеры представляют собой компактные и интеллектуальные устройства обработки сигналов датчиков, формирования сигналов управления исполнительными органами, специально разработанные для применения в промышленности. Наличие встроенных микропроцессов позволяет им осуществлять нормализацию сигналов, операции аналогового и дискретного ввода/вывода, отображение данных и их передачу (или прием) по интерфейсу RS-485. Все модули имеют гальваническую развязку по цепям питания и интерфейса RS-485, программную установку параметров.

Пример локальной автоматизированной системы управления паровым котлом. Система управления паровым котлом должна выполнять следующие основные технологические задачи:

- оперативный контроль (мониторинг) технологического процесса;

- автоматическое регулирование технологических параметров;

- диагностику состояния элементов поверхностей нагрева.

|

Система состоит из рабочих станций различного функционального назначения (рис. 2), которые объединены между собой локальной вычислительной сетью ТЭЦ. Каждая из станций передает информацию об изменениях технологических параметров с дискретностью 0,1с остальным абонентам системы. Реализован обмен информацией с вычислительной сетью АСУ ТЭЦ.

Рис.2. Структурная схема управления парового котла

Технические средства системы размещены на рабочих станциях.

1. Станция оператора (1 шт. на котел) обеспечивает ввод сигналов от датчиков информационной системы котла, мониторинг технологического процесса и интерфейс «оператор-система». Она базируется на промышленном компьютере. Используется операционная система Windows, языки программирования Borland C++5.0 и Delphi 2.0.

2. Станция авторегулирования (1 шт. на котел) осуществляет цифровое автоматическое регулирование основных технологических параметров и процессов (давления пара, расходов газа и мазута, питания котла водой, температуры перегрева пара и т.п.).

Используется операционная система реального времени OS-9 (язык программирования Ultra C).

3. Инженерная рабочая станция (1 шт. на 2 котла) представляет собой полномасштабную рабочую станцию (ПЭВМ Pentium 100/16/1000), позволяющую в полном объеме выполнять все функции старшего оператора. Помимо этого, она осуществляет ведение системных и технологических протоколов, архивирование истории процесса, обмен информацией с АСУ ТЭЦ, санкционированную модификацию баз данных (уставок, параметров настройки регуляторов, конфигураций, паролей и т. п.) и мнемосхем.

Диспетчерское управление на основе SCADA-систем. Станция оператора и инженерная рабочая станция, рассмотренные в примере рис.2, представляют собой диспетчерский уровень АСУ ТП (автоматизированное рабочее место (АРМ) оператора). Основой АРМ оператора является SCADA-система.

Концепция SCADA (Supervisory Control And Data Acquisition) – диспетчерское управление и сбор данных. Применение SCADA-технологий позволяет достичь высокого уровня автоматизации в решении задач разработки систем управления, сбора, обработки, передачи, хранения и отображения информации.

В настоящее время программное средство SCADA является основным и наиболее перспективным методом автоматизированного проектирования управления сложными динамическими системами (процессами).

Управление технологическими процессами на основе систем SCADA стало осуществляться в передовых западных странах в 80-е годы. Область применения охватывает сложные объекты электро- и водоснабжения, химические, нефтехимические и нефтеперерабатывающие производства, железнодорожный транспорт, транспорт нефти и газа и др.

В России диспетчерское управление технологическими процессами опиралось, главным образом, на опыт оперативно-диспетчерского персонала. Поэтому переход к управлению на основе SCADA-систем стал осуществляться несколько позднее. К трудностям освоения в России новой информационной технологии, какой являются SCADA-системы, относится как отсутствие эксплуатационного опыта, так и недостаток информации о различных SCADA-системах. В мире насчитывается не один десяток компаний, активно занимающихся разработкой и внедрением SCADA-систем. Каждая SCADA-система – это “know-how” компании и поэтому данные о той или иной системе не столь обширны.

Большое значение при внедрении современных систем диспетчерского управления имеет решение следующих задач:

· выбора SCADA-системы (исходя из требований и особенностей технологического процесса);

· кадрового сопровождения.

Система является открытой, если для нее определены и описаны используемые форматы данных и процедурный интерфейс, что позволяет подключить к ней “внешние”, независимо разработанные компоненты.

Фактически открытость системы означает доступность спецификаций системных (в смысле SCADA) вызовов, реализующих тот или иной системный сервис. Это может быть и доступ к графическим функциям, функциям работы с базами данных и т.д.

Современные SCADA-системы не ограничивают выбора аппаратуры нижнего уровня, так как предоставляют большой набор драйверов или серверов ввода-вывода и имеют хорошо развитые средства создания собственных программных модулей или драйверов новых устройств нижнего уровня.

Многие компании занимаются разработкой драйверов и другого программного обеспечения для SCADA-систем. Этот факт очень важно оценивать при выборе SCADA-пакета, поскольку это расширяет область применения системы непрофессиональными программистами (нет необходимости разрабатывать программы с использованием языков C или Basic).

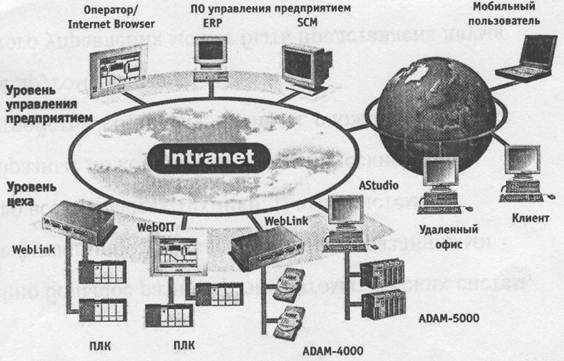

SCADA-система – один из основных компонентов, предназначенных для реализации Automation. Цель – сделать информацию о производстве, технологических процессах более доступной для всех подразделений предприятия, а также его клиентов, обеспечить возможность работы с этой информацией в любое время и в любом месте. Область применения SCADA-систем может быть очень широкой. Вот лишь несколько примеров эффективно решаемых задач:

· контроль производства в реальном времени, доступ к технологической информации по необходимости из любого отдела предприятия или удаленного офиса без ожидания отчетов, возможность оперативного принятия решений не только на технологическом уровне, но и на уровне управления предприятием;

· интеграция данных АСУ ТП с программными системами управления предприятием;

· удаленный мониторинг, необходимый в задачах диспетчеризации транспортных предприятий, систем жизнеобеспечения зданий;

· удаленная диагностика оборудования, оперативное оповещение персонала о сбоях и авариях;

· улучшение сервиса при обслуживании клиентов путем предоставления информации в реальном времени о прохождении заказа, состоянии склада.

Концепция SCADA-систем включает в себя три основные технологии: IBM PC совместимые аппаратные платформы промышленной сети, сеть Ethernet и современные Web-технологии.

Пример системы, в которой реализованы идеи SCADA-систем, показан на рис. 3.

Рис. 3. Пример системы, демонстрирующей возможности

концепции Automation

Все уровни предприятия, производственные цеха, офисы, филиалы, мобильный персонал, а при необходимости и клиенты объединены одной сетью и используют Интернет технологии для доступа к информации.

Своевременное оповещение персонала, рассылка отчетов возможны средствами электронной почты. Для обмена информацией с программными пакетами управления бизнес-процессами предприятия концепция предлагает использовать технологию ОРС.

В предлагаемом курсе рассматриваются подробно SCADA-система GENIE 3.0 и в форме знакомства SCADA-система GENESIS 32.

В результате изучения курса студент должен знать:

1. Назначение, состав и основные задачи, решаемые МПСУ.

2. Методику проектирования аппаратного и программного обеспечений МПСУ.

3. Назначение, состав и основные задачи, решаемые SCADA-системами.

4. Методику проектирования SCADA-систем средствами пакетов Genie 3.04.

Он должен уметь:

1. Обоснованно разрабатывать структуру МПСУ, состоящую из современных средств, выставлять требования по автоматизации технологического процесса непрерывных производств (стабилизация, контроль, сигнализация значений параметров).

2. Выполнять выбор и конфигурирование аппаратных компонентов МПСУ, построенных на основе модулей серий ADAM-4000, ADAM-5000 и интерфейса RS-485.

3. Устанавливать связь МПСУ с интерфейсом оператора (SCADA-системой) посредством программы Fastwel PLCNET OPC.

4. Обоснованно выставлять требования и разрабатывать концепцию SCADA-системы.

5. Создавать распределенные системы сбора и обработки данных на основе стандарта ОРС.

6. Разрабатывать программную документацию средствами GENIE.

|

|

|

|

|

Дата добавления: 2014-01-15; Просмотров: 333; Нарушение авторских прав?; Мы поможем в написании вашей работы!