КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Базирование деталей

|

|

|

|

Механическая обработка деталей при ремонте является не только способом восстановления, как, например при ремонте под ремонтный размер, но и необходимой стадией предварительной обработки для придания детали правильной геометрической формы, снятия дефектного слоя, специальной подготовки поверхности под нанесение различного рода покрытий, а также как окончательная стадия обработки восстанавливаемых деталей. Длительное время операциям механической обработки деталей до номинальных размеров при восстановлении уделялось гораздо меньше внимания, чем операциям нанесения покрытий на изношенную поверхность. При этом методы, приемы и режимы обработки деталей переносились из области изготовления в область восстановления. В то же время, механическая обработка в условиях ремонтного производства имеет ряд специфических особенностей — отсутствие или износ первичных технологических баз, нестабильность физико-механических свойств, например твердости по поверхности восстанавливаемых деталей и припусков на обработку, значительная твердость и хрупкость большинства видов покрытий, широкая номенклатура обрабатываемых деталей.

Точность обработки деталей во многом зависит от правильного выбора установочных баз и применяемых приспособлений. При восстановлении деталей желательно использовать те же базы, что и при их изготовлении. Однако ввиду их повреждения или уничтожения это условие выполнить нельзя. В этом случае установочные базы исправляют или выбирают новые. При выборе новых установочных баз необходимо исходить из условия обеспечения требований технических условий по точности, положению осей и поверхностей детали в узле, качеству обработки. Выбранные базы должны гарантировать надежное крепление и минимальные деформации детали. В качестве установочных баз следует использовать поверхности, которые изготовлены с повышенной точностью и в процессе работы были подвергнуты минимальному износу в деформации. Целесообразно в качестве технологических баз принимать поверхности больших размеров, что обеспечивает точность базирования и закрепления вторичной заготовки в приспособлении. У деталей, не подвергающихся полной обработке, установочными базами для первой операции рекомендуется принимать поверхности, которые не обрабатываются, что обеспечит наименьшее смещение обработанных поверхностей относительно необработанных.

В случае если у вторичной заготовки обработке подвергаются все поверхности в качестве технологических баз для первой операции целесообразно принимать поверхности с наименьшими припусками, чтобы при дальнейшей обработке восстанавливаемой детали исключить возможность появления на них "чернот". База для первой операции должна выбираться с учетом обеспечения наилучших условий обработки поверхностей, принимаемых в дальнейшем в качестве технологических баз.

При выборе баз для чистовой обработки необходимо учитывать, что наибольшая точность обработки достигается при соблюдении принципа единства баз, т. е. при условии использования на всех операциях механической обработки одних и тех же базовых поверхностей. Кроме того, целесообразно соблюдать также принцип совмещения баз, согласно которому в качестве базовых поверхностей используют конструкторские и измерительные базы. При совмещении, технологической и измерительной баз погрешность базирования равна нулю. Базы для финишной обработки должны обладать наибольшей точностью размеров и геометрической формы, а также наименьшей шероховатостью. Они не должны деформироваться в процессе механической обработки.

Необходимо отметить, что при ремонте автомобилей используются не только детали с номинальными размерами, но и детали, имеющие допустимый износ, величина которого назначается исходя из условия возможности расширения той или иной посадки сопряжения. При этом не учитываются погрешности базирования и возможного отклонения в заданной точности обработки. Использование деталей с допустимым износом расширяет начальные посадки сопряжений в результате увеличения допусков сопрягаемых деталей, что вызывает повышение погрешности базирования и, как следствие этого, снижение точности обработки.

Выбор технологических баз при различных видах механической обработки рассмотрим на ряде примеров.

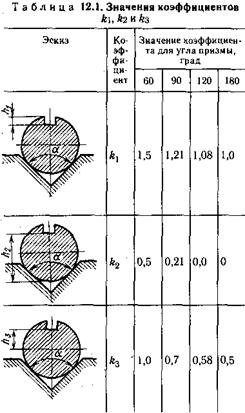

При восстановлении фрезерованием шпоночных пазов под увеличенный размер шпонок, а также при фрезеровании шлицев после наплавки и токарной обработки базирование ряда деталей осуществляется на призму по цилиндрической поверхности шейки вала с допустимым износом. Известно, что погрешность базирования при установке на призму цилиндрической поверхности зависит от допуска на диаметр цилиндра, угла призмы и положения конструкторской базы. Погрешность базирования Д0 на призме может быть найдена при рассмотрении положения двух валов из партии деталей с допустимым износом диаметров Dmax и D min (рис. 12.1). Расстояния между верхними образующими  валов Δh1,, нижними образующими Δh 2 и осями валов Δh 3 являются погрешностями базирования соответствующих размеров h1, h 2 и h3 при установках по схемам, приведенным на рис. 12.2, a, б, в и в табл. 12.1, где даны значения коэффициентов k1 k2 и k3 для различных углов призмы:

валов Δh1,, нижними образующими Δh 2 и осями валов Δh 3 являются погрешностями базирования соответствующих размеров h1, h 2 и h3 при установках по схемам, приведенным на рис. 12.2, a, б, в и в табл. 12.1, где даны значения коэффициентов k1 k2 и k3 для различных углов призмы:

Из приведенных зависимостей следует, что с расширением допуска, т. е. с увеличением допустимого износа, погрешность базирования возрастает. При установке деталей в приспособлениях по изношенному цилиндрическому отверстию на жесткую оправку (например, при обработке отверстий в ступицах колес при восстановлении их способом дополнительных деталей) погрешность базирования также возрастает в результате увеличения зазора между базовым отверстием и оправкой. В этом случае погрешность базирования

Из приведенных зависимостей следует, что с расширением допуска, т. е. с увеличением допустимого износа, погрешность базирования возрастает. При установке деталей в приспособлениях по изношенному цилиндрическому отверстию на жесткую оправку (например, при обработке отверстий в ступицах колес при восстановлении их способом дополнительных деталей) погрешность базирования также возрастает в результате увеличения зазора между базовым отверстием и оправкой. В этом случае погрешность базирования

Точность обработки δД при рассматриваемых условиях снижается, что видно из следующей зависимости:

Большое число различных валов, крестовин дифференциала, а также других деталей обрабатывают в центрах. При износе центровых гнезд просадка центров возрастает, что увеличивает погрешность Δl базирования в осевом направлении, так как Δl = Δц где Δц — значение просадки центров. Износ центров имеет существенное значение особенно там, где необходимо выдерживать линейные размеры шеек валов, не говоря уже о том, что во всех случаях обработка деталей с предварительно невосстановленными центрами недопустима, так как приводит к браку изделий. При использовании плавающего центра погрешность базирования равна нулю.

При восстановлении отверстий под наружные кольца подшипников качения в картерах коробок передач и редукторах установка последних осуществляется на плоскость и два пальца. Погрешность базирования в этом случае возникает из-за смещения детали в направлении продольной и поперечной осей или перекоса в плоскости базирования относительно осей пальцев. Погрешность базирования в направлении осей Δδ1= Δδ2 = Smax

Наибольший возможный угол перекоса находится по тангенсу угла

Для повышения точности базирования одному из пальцев придают ромбическую форму.

При установке деталей в цанговые патроны влияние допустимых износов не сказывается на погрешности базирования, так как в радиальном направлении она равна нулю.

При установке деталей в цанговые патроны влияние допустимых износов не сказывается на погрешности базирования, так как в радиальном направлении она равна нулю.

По всем этим причинам механическую обработку деталей необходимо начинать с исправления базовых поверхностей, а при использовании в качестве баз рабочих поверхностей деталей ориентироваться на неизношенные участки. При исправлении базовых поверхностей можно использовать другие базы, связанные е исправляемой базой жесткими размерами и другими требованиями.

При восстановлении деталей на их изношенные поверхности необходимо нанести определенный слой материала. Толщину наносимого слоя Асл выбирают с учетом износов деталей и припуска на последующую механическую обработку. Толщину определяют как разность между номинальным размером новой Рн и изношенной детали Ри с учетом припуска на последующую обработку Zпр:

Асл =(Рн- Ри)= Zпр

Разность Рн — Ри = ΔИ и есть износ детали. Тогда Асл = ΔИ + Zпр.

Образованный в процессе восстановления припуск есть слой материала, необходимый для выполнения всей совокупности технологических переходов при восстановлении данного элемента детали. Различают припуски для внешних и внутренних поверхностей восстанавливаемых деталей. В процессе восстановления возможно симметричное и асимметричное образование припуска на обработку.

Погрешности геометрических форм —эллиптичность, гранность, волнистость, выпуклость, вогнутость и т. п. — должны укладываться в поле допуска на размер восстанавливаемого элемента детали, который учитывают при установлении припуска на обработку.

Пространственные отклонения — изогнутость, смещение и увод осей,

непараллельность, неперпендикулярность осей и поверхностей, отклонения от взаимного положения элементов детали — не связаны с допуском на размер и их следует учитывать при определении припуска отдельно в тех случаях, когда такие погрешности имеются.

Увеличение припуска, компенсирующее все пространственные отклонения, обозначим через ΣΔа. Необходимо учитывать и погрешность установки восстанавливаемой детали при выполняемом переходе εzв.

Одним из основных факторов, влияющих на определение припуска, является его дефектный слой Сд (рис. 12.3). Глубина дефектного слоя, мм, зависящая от способа и режимов восстановлении деталей: Металлизация:

плазменно-дуговая.......... 0,02 — 0,05

электродуговая............. 0,5 — 1

газовая..................... 0,02—0,05

высокочастотная............ 0,025—0,05

Наплавка:

электродуговая:

автоматическая подслоем

флюса.................... 0,2 — 0,5

порошковыми проволоками. 1,2 — 2,4

в среде защитных газон.... 0,4 — 0,8

в среде водяного пара...... 0,5 — 1

электроимлул1,сная........ 0,2 — 0,4

вибродуговая.............. 0,2 — 0,5

ручная (электродами)..... 0,5 — 1

плазменная............... 0,05 — О, I

индукционная............. 0,15—0,3

газовая................... 0,25 — 0,5

электрошлаковая.......... ] — 2

Электролитическое осаждение:

хромирование............. 0,02 — 0,03

железнение (осталивание).. 0,03 — 0,05

никелирование............ 0,02 — 0,03

Нанесение полимерных материалов: напылением:

газопламенным........... 0,35 --0,7

в электростатическом поле. 0,02 — 0,05

в псевдосжиженном слое... 0,02 — 0,06

литьем под давлением..... 0,15 — 0,21

заливкой жидким металлом I — 2,5

Промежуточный припуск мм, на механическую обработку в процессе восстановления поверхностей деталей при симметричном припуске

2Zв≥σа+2(На+Сд)+ ΣΔа+ εzв

где σа —допуск на размер предшествующего перехода, им; На — наибольшая высота поверхностных микронеровностей, мм.

Промежуточный, припуск, мм, на механическую обработку при асимметричном припуске.

Zв≥σа+На+Сд+ ΣΔа+ εzв/2

В тех случаях, когда поверхностный нарощенный слой восстанавливаемой детали не является дефектным при симметричном припуске, 2Zв≥σа+2На+ΣΔа+ εzв

при асимметричном припуске Zв≥σа+На+ΣΔа+ εzв/2

Толщина материала, наносимого на симметрично изношенные детали Асл = ΔИ + 2Zв, а для несимметрично изношенных, Асл = ΔИ + Zв.

Существующие методы восстановления при постоянных режимах обеспечивают относительно одинаковую толщину покрытия. Так как на восстановление поступают детали с разной степенью износа, то при нанесении на изношенные поверхности одинакового слоя материала припуски на их последующую механическую обработку будут различными.

Минимальные припуски Zmin, мм, при восстановлении деталей сваркой, наплавкой и металлизацией приведены ниже:

Минимальные припуски Zmin, мм, при восстановлении деталей сваркой, наплавкой и металлизацией приведены ниже:

Восстановление деталей сваркой

и наплавкой:

ручная наплавка......................... 2 — 3

наплавка над слоем флюса …….…. 1

электроконтактная наплавка.. 0,8 — 1

Металлизация................................. 0,4

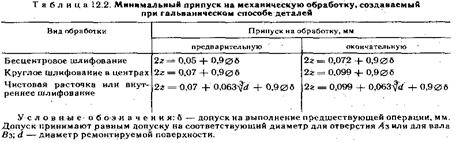

А минимальные припуски при восстановлении деталей гальванопокрытиями и пластической деформацией приведены в табл. 12,2 и 12.3.

С увеличением припуска возрастает трудоемкость обработки детали резанием. Характер влияния глубины резания tна степень изменения машинного времени обработки T0 определяется зависимостью T0= f(t).

При ремонте деталей под ремонтный размер минимальный припуск

где Rzi-1—глубина задиров или шероховатость поверхности, соответствующая классу ее чистоты; Ti-1 — глубина поврежденного слоя; принимается только при наличии цветов побежалости на поверхности детали и может быть принята равной 0,05 мм; Pi-1 — пространственные отклонения; для вала это биение, для втулки — разностенность; εi— погрешность установки.

|

|

|

|

|

Дата добавления: 2014-01-15; Просмотров: 3506; Нарушение авторских прав?; Мы поможем в написании вашей работы!