КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Конструкции и материалы элементов коммутации в гибридных

|

|

|

|

интегральных схемах и микросборках

В гибридных интегральных схемах (ГИС) и микросборках (МСБ) электрические соединения элементов и компонентов осуществляются с помощью довольно сложной в топологическом отношении системы пленочных проводников, контактов проводников с пленочными элементами микросхемы и контактных площадок под навесные компоненты и внешние выводы.

Электрофизические свойства проводников и контактных площадок в значительной степени определяются свойствами применяемых материалов, к которым предъявляется ряд требований: низкое удельное сопротивление; хорошая адгезия к подложке; высокая антикоррозийная стойкость; обеспечение низкого и воспроизводимого переходного сопротивления контакта; возможность присоединения (пайки или сварки) выводов навесных компонентов и проволочных перемычек, совместимость технологии нанесения проводников и контактных площадок с технологией изготовления других элементов ГИС и МСБ.

Самым распространенным материалом тонкопленочных проводников и контактных площадок в ГИС повышенной надежности является золото с подслоем хрома, нихрома или титана. Подслой обеспечивает высокую адгезию, а золото — нужную проводимость, высокую коррозионную стойкость, возможность пайки и сварки. Толщина пленочных проводников обычно составляет 0,5... 1 мкм. В аппаратуре с менее жесткими требованиями к надежности в качестве проводников используют пленки меди или алюминия с подслоем хрома, нихрома или титана. Для предотвращения окисления меди и улучшения условий пайки или сварки ее покрывают никелем, золотом или серебром.

Алюминий обладает достаточно высокой коррозионной стойкостью и может использоваться как с защитным покрытием никеля для обеспечения возможности пайки, так и без него, если присоединение навесных компонентов и внешних контактов осуществляется сваркой. Толщина медных и алюминиевых проводников приблизительно равна 1 мкм, а толщина никелевого или золотого покрытия обычно составляет десятые — сотые доли микрометра.

В толстопленочных ГИС для формирования коммутационных проводников и контактных площадок применяют проводниковые пасты.

Также, как и в рассмотренных выше типах ИС в ГИС и МСБ следует отличать многослойную разводку от многоуровневой, когда создается система коммутации элементов и компонентов в несколько этажей (уровней), разделенных слоем диэлектрика. В каждом из уровней разводка может быть многослойной.

Необходимость создания в ГИС и МСБ многоуровневой разводки обусловлено ростом функциональной сложности устройств и использованием в них в качестве компонентов многовыводных полупроводниковых БИС. К системе многоуровневой разводки предъявляют следующие требования: высокая плотность монтажа; качественная межуровневая изоляция; малое и постоянное во времени переходное сопротивление контактов в областях контактирования проводников разных слоев; малые сопротивления проводников и паразитные емкости; высокая механическая прочность; эффективный перенос тепла от элементов, компонентов и кристаллов к теплоотводяшим поверхностям; низкая стоимость. Эти требования удовлетворяются подбором применяемых материалов, конструкцией и технологией изготовления. Так, например, материалы изолирующих слоев должны обладать низкой диэлектрической проницаемостью, высокой электрической прочностью и высоким сопротивлением изоляции.

Известно очень большое число способов создания многоуровневой тонкопленочной разводки на жестких основаниях (более 500). На практике реализуются конструктивно-технологические варианты с использованием: неорганических или органических (рис. 29) диэлектрических слоев; воздушного зазора (рис. 30, а, в) и обеих сторон гибкой подложки (рис. 30, б); оксида алюминия, получаемого путем локального сквозного окисления последовательно наносимых слоев алюминиевой пленки, термопластиков в качестве межслойных диэлектриков и некоторые другие.

Коммутация с использованием неорганических диэлектрических слоев по структуре тождественна тонкопленочному конденсатору: в качестве изоляционного слоя используются такие отработанные в технологии материалы, как моноокись кремния или германия, двуокись кремния, окись алюминия, стекла; в качестве проводников — золото с подслоем хрома, алюминии.

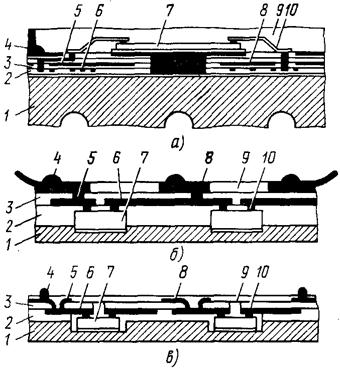

Рис. 29. Многоуровневая разводка в большой гибридной микросхеме, предполагающая установку полупроводниковых микросхем поверх уровней разводки (а) и непосредственно на теплоотводящую подложку (б) и (в):

1— подложка; 2— диэлектрическая пленка; 3— второй слой диэлектрика; 4— внешний вывод гибридной микросхемы; 5— межуровневый переход; 6— первый уровень разводки; 7— кристалл полупроводниковой БИС; 8— второй уровень разводки; 9— защитное покрытие; 10— выводы полупроводниковой БИС

Предельная толщина диэлектрических слоев, получаемых методами вакуумного осаждения, обычно не превышает 3...4 мкм; паразитная емкость в местах пересечений проводников при этом значительна (до 1...2 пФ при ширине проводников 100 мкм). Поэтому необходимо наносить слои толщиной не менее 50 мкм, но надежная металлизация переходных ступенек такой глубины методами вакуумной технологии практически невозможна.

Коммутация с использованием органических диэлектрических слоев отличается простотой технологии нанесения слоев, обладающих хорошими диэлектрическими свойствами при высокой разрешающей способности рисунка.

Коммутация с использованием воздушного зазора в качестве диэлектрической изоляции пересечений проводников и многоуровневой (здесь уместно сказать многоэтажной) разводки весьма перспективна в связи с малой диэлектрической проницаемостью воздуха и малой вследствие этого задержкой распространения сигнала в линии. Последняя, как известно, обратно пропорциональна корню квадратному из диэлектрической проницаемости среды, в которой размещены проводники. Мостики второго уровня разводки (рис. 30, а, в) могут изготовляться различными способами, в частности методом контактной маски.

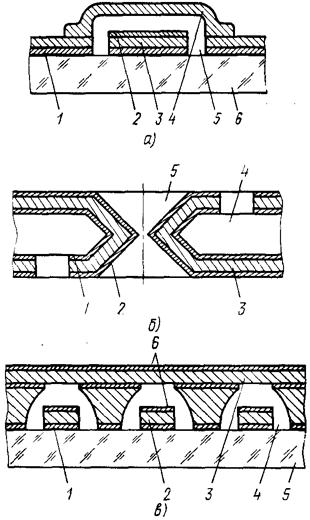

Рис. 30. Фрагменты конструкций многоуровневой разводки гибридной микросхемы с использованием воздушного зазора в качестве диэлектрической изоляции:

вариант а: 1 — адгезионный слой; 2 — защитный слой; 3 — проводящий слой; 4 — пленочная перемычка; 5— воздушный зазор; 6— диэлектрическая жесткая подложка;

вариант б: 1 — адгезионный слой; 2 — проводящий слой; 5— защитный слой; 4— гибкая диэлектрическая подложка; 5— конусообразное отверстие;

вариант в: I — адгезионный слой; 2 — проводящий слой первого уровня; 3 — проводящий слой второго уровня; 4 — воздушный зазор; 5— подложка; 6— защитный слой

Многоуровневая алюминиевая коммутация с диэлектрической изоляцией из окиси алюминия создается следующим образом: после нанесения первого сплошного слоя алюминиевой разводки проводящие дорожки первого уровня формируются не травлением, а локальным анодным окислением отдельных участков алюминиевого слоя и превращения их в Al2O3. Затем после окисления поверхности и формирования контактных окон напыляется второй слой алюминия и процесс анодирования повторяется. Существенными ограничениями этого метода многоуровневой коммутации являются повышенная паразитная емкость между уровнями из-за малых толщин изолирующего слоя, а также наличие в отдельных местах шунтирующих включений неокисленного алюминия вследствие трудностей подключения всех анодируемых участков к электродам установки электролитического анодирования.

Многоуровневая коммутация с использованием термопластиков (см. рис. 29, б) состоит из первого уровня коммутации и избирательно выращенных металлических столбиков, которые в дальнейшем будут соединены со вторым уровнем коммутации. На подложку с большой точностью монтируются кристаллы полупроводниковых микросхем (контактными площадками вверх), и подложка сверху покрывается термопластиком, имеющим ТКЛР близкий к ТКЛР подложки и кремния. В дальнейшем проводятся избирательное травление термопластика с целью обнажения переходных столбиков и выводов кристалла, нанесение верхнего слоя металлизации и формирование его рисунка. Известны и некоторые другие методы монтажа кристаллов запрессовкой в пластмассу, однако, в основном их принцип такой же.

К достоинствам этих методов следует отнести совмещение процессов монтажа кристаллов и создания многоуровневой коммутации, высокую плотность упаковки кристаллов, эффективный теплоотвод (если подложка выполняется из металла). Недостатки: высокая стоимость изготовления гибридной микросхемы (в случае некачественного выполнения операции в брак уходит вся подложка с годными кристаллами), низкая ремонтопригодность.

Многоуровневая коммутация гибридных БИС и МСБ с применением гибких полиамидных плат и жестких металлических оснований. Увеличение функциональной сложности БИС и МСБ приводит к обострению проблем коммутации и теплоотвода. Эти проблемы успешно решаются применением конструктивно-технологического варианта, в котором функции несущей конструкции теплоотвода и подложки БИС выполняет металлическая (алюминиевая), плата, покрытая слоем анодного окисла, а функции коммутационной печатной платы — система гибких полиимидных пленок толщиной 40...60 мкм с нанесенными на них методом тонкопленочной технологии проводящими дорожками. Двустороннюю металлизацию пленки и боковых поверхностей вытравленных в ней отверстий (см. рис. 30, б) осуществляют термовакуумным напылением многослойной пленки Cr — Cu — Cr толщиной 1...2 мкм с последующим гальваническим наращиванием меди (13...16 мкм) и сплава Sn — В i толщиной 7... 10 мкм.

На плате из анодированного алюминия создается один слой проводников и резисторов (рис. 29, 31), два или большее число слоев разводки могут быть созданы на полиимидной пленке (рис. 30, б, 32). Коммутационные переходы с одной стороны гибкой платы на другую осуществляются системой металлизированных отверстий (рис. 30, б).

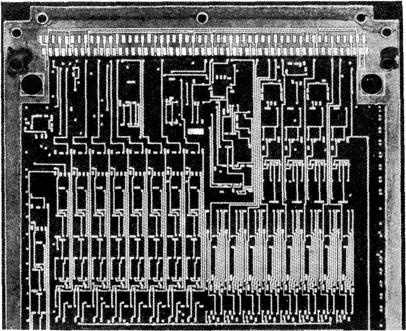

Рис. 31. Фрагмент топологии слоя проводников и резисторов на алюминиевой подложке, покрытой слоем анодного окисла

Рис. 32. Двуслойная гибкая коммутационная плата на полиимидной пленке с двумя ортогональными системами сигнальных проводников, шинами питания, контактными площадками к переходными отверстиями

Гибкие коммутационные платы присоединяют к анодированной алюминиевой подложке методом групповой пайки, для чего на подложке сформированы контактные площадки, покрытые припоем. На полиимидных гибких платах в соответствующих контактным площадкам местах имеются переходные металлизированные отверстия. При подогреве системы подложка — гибкие платы в условиях вакуума (вакуумная пайка) припой поднимается по переходным отверстиям и, застывая, образует прочные коммутационные соединения и одновременно механическое крепление. Для изоляции между гибкими платами с разводкой на обеих сторонах используют прокладки из полиимидной пленки с системой отверстий в местах межслойных переходов. Бескорпусные полупроводниковые БИС и другие навесные компоненты могут быть смонтированы как на коммутационных полиимидных пленках, так и непосредственно на металлической плате через окна, вытравленные в гибких платах.

В качестве металлических подложек гибридных БИС используются пластины из алюминиевого сплава АМГ-3 (3,2...3,8 % Mg, 0,3...0,6 % Мn, остальное А1) толщиной порядка 1...1.5 мм, на рабочей поверхности которых методом анодного окисления в соответствующих электролитах создается диэлектрический слой А12Оз толщиной 50... 100 мкм. Сплав АМГ-3—один из немногих упрочняемых алюминиевых сплавов, на которых может быть получена путем шлифовки и полировки шероховатость обработки поверхности, соответствующая 12-му классу (Rz=0,2 мкм), что, в свою очередь, позволяет получить равномерную по толщине и свойствам пленку диэлектрика на рабочей поверхности подложек. Глубокое анодное окисление алюминиевых подложек осуществляется в электролите на основе щавелевой кислоты с добавками лимонной и борной кислот при плотностях тока 1,5...2,0 А/дм2.

Полиимидные пленки играют в производстве гибридных тонкопленочных БИС на металлическом основании все. более возрастающую роль. Гибкая полиимидная пленка обладает высокой прочностью на растяжение, отличными изоляционными свойствами (εr=3,5; tgσ =3-10-3 на частоте 1 кГц); электрической прочностью (150...275-106 В/м), химической стойкостью, несгораемостью. Она имеет высокую радиационную и наиболее высокую среди полимеров температурную устойчивость (не теряет гибкости при температурах жидкого азота и выдерживает температурные воздействия до +400° С). Она обладает хорошим набором технологических свойств, делающих ее незаменимой в процессах, связанных с вакуумным осаждением металлических пленок и фотолитографией: отсутствие газовыделения в вакууме до температур 200...250° С, устойчивость к воздействию кислот и способность к травлению в сильных щелочных средах.

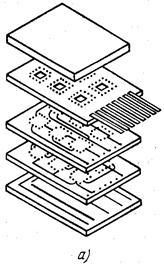

Многоуровневая разводка с использованием толстых пленок реализуется в двух конструктивно-технологических вариантах: в виде нескольких чередующихся проводящих и изолирующих слоев, расположенных на одной или двух сторонах монолитной керамической подложки, и в виде нескольких керамических слоев с нанесенными на них коммутационными системами толстопленочных проводников и контактных площадок, сквозных заполненных проводящим материалом отверстий для электрической связи между слоями. Первый из этих вариантов изображен на рис.33

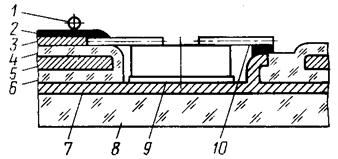

Рис. 33. Фрагмент толстопленочной многоуровневой разводки:

1— сечение проволочной перемычки; 2— слой припоя; 3— верхний луженый (третий) слой проводников; 4, 6— изоляционные слои; 5, 7— второй и первый проводящие слои; 8— керамическая подложка; 9— навесной компонент толстопленочной гибридной БИС; 10— выводы навесного компонента

Рис. 34. Конструкция многослойной коммутационной керамической платы:

а — набор слоев керамики в многоуровневой керамической плате; б — верхний слой с коммутацией и контактными площадками для навесных компонентов; в — расположение контактных переходов в промежуточных слоях коммутационной платы

Такие многоуровневые толстопленочные структуры получают последовательным нанесением и вжиганием проводящих и изолирующих слоев. Изолирующие слои необходимо изготовлять беспористыми для устранения коротких замыканий металлизации. Для повышения выхода годных применяют двукратную печать материала изолирующего слоя. При этом уменьшаются паразитные емкости за счет увеличения толщины диэлектрика.

Плотность толстопленочного монтажа ограничивается технологическими возможностями формирования соседних отверстий в изолирующем слое для переходов. В процессе создания многоуровневых коммутационных плат могут формироваться также толстопленочные резисторы и конденсаторы. Многослойные керамические подложки формируются из нескольких слоев необожженной алюмооксидной керамики толщиной примерно 100 мкм, на поверхность которых последовательно наносят пасту для коммутационных проводников (рис. 34 ,а). После опрессовки и обжига многослойного пакета образуется монолитная структура, внутри и на поверхности которой расположены коммутационные проводники (рис. 34, б, в). Межслойные соединения формируются через сквозные отверстия в керамических слоях при заполнении проводящей пастой в процессе получения коммутационных проводников слоя.

|

|

|

|

Дата добавления: 2014-01-15; Просмотров: 2202; Нарушение авторских прав?; Мы поможем в написании вашей работы!