КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Ключові терміни

|

|

|

|

Розділ 2.Технічне обслуговування та ремонт обладнання хімічних виробництв та підприємств будівельних матеріалів

Питання для самоперевірки

Висновок

З усіх способів ремонту зношених деталей найпрогресивнішими є покриття металами (наплавлення, хромування, осталювання) або пластмасами, яке дозволяє ремонтувати зношені деталі під номінальні розміри із забезпеченням взаємозамінності. Крім того, покриттям металами або пластмасами можна ремонтувати деталі, знос яких перевищує останній ремонтний розмір.

1. Назовіть види зносу обладнання.

2. Перелічіть основні методи відновлення деталей.

3. Перелічіть основні методи захисту деталей від зносу.

Література

1. Ермаков В.И., Шеин В.С. Технология ремонта химического оборудования. - Л.: Химия, 1977.-280с.

2. Фарамазов С.А. Ремонт и монтаж оборудования химических и нефтеперерабатывающих заводов. - М.: Химия, 1980.-312с.

Тема №2.2 . Зношування і руйнування деталей та методи боротьби зі зносом.

План.

1.Класифікація дефектів. Зношування і руйнування деталей та методи боротьби зі зносом.

2. Способи відновлення зношених деталейія.

Класифікація дефектів, окислювальний знос тепловий знос, механічне зношування, основного рівняння зношення тертя,корозійне зношування,змащення,чистота обробки,ерозійне з ношування.

1. Класифікація дефектів

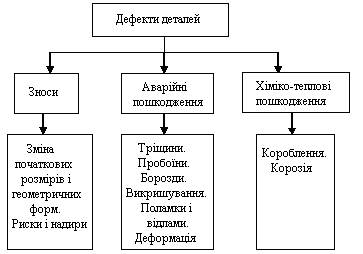

При експлуатації обладнання в результаті зношування і всякого роду пошкоджень різноманітні дефекти (рис. 5.1). Розглянемо кожну групу дефектів окремо.

Знос деталей відбувається під дією сил тертя, утомленості поверхневих шарів металу і великих навантажень, що перевищують розрахункові і спричиняють порушення жорсткості або взаємного розташування деталей в сполученні.

|

|

|

|

| Рисунок 5.1- Класифікація дефектів деталей. |

В результаті зношування початкові розміри і правильна геометрична форма зв'язаних поверхонь деталей змінюються. При попаданні між зв'язаними поверхнями твердих частинок (нагару або продуктів зношування) на деталях утворюються риски і надири. Ці дефекти зустрічаються на циліндрових поверхнях охоплюваних деталей, фасонних і криволінійних робочих поверхнях, шліцах і пазах шпонок, робочих поверхнях зубчатих коліс та інших поверхнях. Змінюються також властивості поверхневих шарів деталей: зменшується поверхнева твердість (поверхнево загартованих, цементованих і цианірованих деталей). Іноді твердість поверхні деталі зростає внаслідок наклепу, при цьому підвищується крихкість поверхневого шару, частинки металу, що сколюються, прискорюють знос.

Аварійні пошкодження є результатом роботи при навантаженнях, що значно перевищують розрахункові, ударів, внутрішніх напруг, утомленості металу, температурних дій. Ці дефекти можуть мати карданні вали, напівосі, різні поверхні корпусних деталей, робочі поверхні зубчатих коліс і шлиців.

Наведемо приклади.

Тріщини можуть з'явитися на чавунному картері зчеплення, деталях рам. Виникнення пробоїн на стінках оболонки охолоджування є результатом ударів або замерзання води в системі. Поява борозен (глибоких рисок) на поверхні циліндрів зазвичай пов'язана з порушенням закріплення стопорного кільця поршневого пальця (останній, зміщуючись, торцем прорізає борозни). Фарбування можливе на робочих поверхнях зубів шестерень, шліцьових валів, бігових доріжок підшипників кочення ін.

Відломи зустрічаються у фланцях кріплення і випускних трубопроводів і пов'язані з нерівномірним затягуванням болтів або гайок шпильок. Поламаними можуть виявитися деталі, що працюють в умовах знакозмінних навантажень: ресори, пружини, напівосі.

|

|

|

Хіміко-теплові пошкодження є результатом дії високих температур і навколишнього середовища. Характерним проявом цих дефектів є викривлення деталей і поява на поверхні раковин і тріщин.

Корозія деталей виникає під дією хімічних і електрохімічних чинників. При високих температурах відбувається газова корозія. Її спричиняють кисень, вуглекислий газ, оксид сірки і водяна пара. Причиною рідинної корозії є дія розчинів електролітів різної природи – солей, кислот, лугів. Незначна кількість кислоти може міститися у мастилах.

Під дією електричного струму, що проходить по всіх металевих деталях, за наявності електроліту відбувається електрохімічна корозія деталей. Електролітом, наприклад, може бути вуглекислота, яка утворюється на поверхні деталей в результаті з'єднання вуглекислого газу з вологою.

Електролітичний процес призводить до руйнування поверхонь деталей. До цього виду корозії схильні вузли, в яких сполучені разом деталі, виконані з різних металів (наприклад, алюмінієвого сплаву і сталі).

Електрохімічна корозія спостерігається також в пластинах акумуляторних батарей.

Руйнування поверхонь деталей може відбуватися під впливом атмосферної корозії, яка також обумовлена електрохімічними процесами. При цьому руйнування може охоплювати всю поверхню або окремі її місця (виявлятися у вигляді плям).

Найважливішими чинниками, що впливають на швидкість атмосферної корозії, є вологість повітря і його забрудненість. Відносна вологість повітря, яка перевищує 70%, і забрудненість його частинками вугілля, золи і особливо домішкою оксиду сірки помітно прискорюють процеси корозії.

Найбільша кількість дефектів пов'язана з природним зношуванням деталей. Аварійні дефекти в чистому вигляді зустрічаються відносно рідко. Переважна більшість дефектів, що підлягають усуненню, припадає на знос, деяка кількість – на хіміко-теплові пошкодження або їх поєднання. Ці групи дефектів спричиняють зміни первинної посадки зв'язаних деталей. У рухомих з'єднаннях зазор збільшується, викликаючи шуми і стукіт; нерухомі з'єднання (з натягом) можуть стати рухомими (із зазором), внаслідок чого порушується жорсткість з'єднання.

|

|

|

Зношування й руйнування деталей та методи боротьби зі зносом. Несприятливі умови експлуатації, висока одинична потужність, підвищені вибухо- і пожежонебезпека сучасного встаткування ускладнюють забезпечення його надійності й довговічності.

При строгому виконанні необхідних умов експлуатації встаткування його довговічність визначається зношуванням, під яким розуміють результат зношування, виражений у відповідних одиницях (наприклад, в одиницях довжини, маси).Зношування визначають візуально або шляхом відповідних вимірів й аналізів.

Зношування - процес руйнування й відділення матеріалу з поверхні твердого тіла й (або) нагромадження його залишкової деформації при терті, що проявляється в поступовій зміні розмірів й (або) форми тіла.

Швидкість зношування виражається відношенням значення зношування до інтервалу часу, протягом якого він виник.Знос деталей різних видів обладнання різноманітний, він характеризуються різними ознаками і причинами виникнення.

Знос підрозділяють на декілька основних видів:окислювальний, тепловий, схоплюванням (механічний), абразивний, корозійний і віспоподібний.

Окислювальний знос характеризується протіканням одночасно двох процесів – пластичної деформації поверхневих шарів металу й окисленням їх. Обидва процеси підсилюють один одний.

У першій стадії зносу відбувається руйнування окисних плівок, що безперервно утворюються, і видалення їх у вигляді найдрібніших частинок; в другій – утворення й фарбування крихких оксидів. Зносостійкість деталей при цьому виді зносу залежить від пластичності металу, швидкості окислення і природи оксидів. Деталі з м'яких сталей швидко окислюються, легко деформуються і тому мають низьку зносостійкість.

Окислювальний знос відбувається при терті ковзання і терті кочення. При терті ковзання він є основним, при терті кочення – супутнім основному зносу. Окислювальному зносу піддаються шийки колінчастих валів, циліндри, поршневі пальці компресорів та інші деталі.

Тепловий знос виявляється під дією великої кількості тепла, що виділяється в результаті тертя деталей при високих швидкостях ковзання і великому питомому тиску. Поверхневі шари металу нагріваються до високих температур, внаслідок чого відбувається відпускання, гарт, рекристалізація та оплавлення мікроскопічних об'ємів металу в місцях контакту. Міцність поверхневих шарів деталей різко знижується. Внаслідок розм'якшення і зминання, а також контактного схоплювання відбувається руйнування тертьових поверхонь, тобто їх інтенсивний знос. Інтенсивність теплового зносу у багато разів перевищує інтенсивність окислювального.Тепловий знос виявляється на шийках колінчастих валів компресорів

|

|

|

Знос схоплюванням( м еханічне зношування) виникає за відсутності на тертьових поверхнях мастила і захисної плівки оксидів під час переміщення деталей з малими швидкостями (1,0 м/с для сталі) і при питомому тиску, що перевищує межу текучості металу в місцях дійсного контакту. У результаті цього поверхневі шари металу деформуються, на контактних ділянках утворюються металеві зв'язки (схоплювання), які виявляються міцнішими за шари, що лежать нижче. Потім метал в місці схоплювання зміцнюється і при подальшому переміщенні деталі відбувається руйнування таких зв'язків, перенесення частинок з однієї тертьової поверхні на іншу, жолоблення зміцненою ділянкою металу й інтенсивний знос.

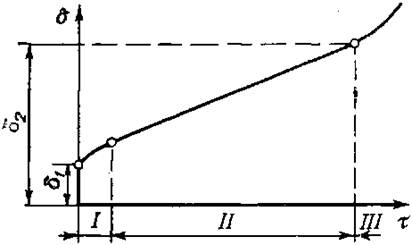

Рисунок 2.1 –Графік зносу

І –період притирання (приробки);І І-період нормального зносу;І І І- аварійний знос.

Найпоширенішим фактором, що викликає механічне зношування встаткування, є тертя, що виникає при взаємному переміщенні сполучених деталей.Розрахунок деталей на довговічність по допустимій величині зносу називається розхунком на знос.Зміна зазору у з’єднанні пов’язано з переміною якості поверхні деталі, її геометричної форми і іншими причинами.Тому величина зазору у з’єднані можна прийняти як комплексний параметр, який визначає швидкість зносу. Зміна зазору у з’єднані відтворює лінійний знос (рис.2.1).Початкова величина зазору у з’єднані  визначається конструкцією з’єднання. Із кривої зносу витікає, що швидкість зносу dd/dt (тангенс кута нахилу дотичної до кривої зносу) у період приробки зменшується, у період нормальної експлуатації залишається незмінною, а уперіод аварійногозносу збільшується.Криву зносу можна розбити на три періоди: І – період приробки (притирання) деталей, який характерезується збільшенним зносом за рахунок швидкого руйнування мікронерівностей, одержаниз підчас обробки деталі; ІІ – період нормального зносу який характерезуєтьсяпостійною швидкістю зносу; ІІІ— період аварійного зносу, який характерезується збільшенним швдкості зносу. Зазор

визначається конструкцією з’єднання. Із кривої зносу витікає, що швидкість зносу dd/dt (тангенс кута нахилу дотичної до кривої зносу) у період приробки зменшується, у період нормальної експлуатації залишається незмінною, а уперіод аварійногозносу збільшується.Криву зносу можна розбити на три періоди: І – період приробки (притирання) деталей, який характерезується збільшенним зносом за рахунок швидкого руйнування мікронерівностей, одержаниз підчас обробки деталі; ІІ – період нормального зносу який характерезуєтьсяпостійною швидкістю зносу; ІІІ— період аварійного зносу, який характерезується збільшенним швдкості зносу. Зазор  , відповідає переходу від періоду нормального зносу до періоду аварійногозносу, який єграничним. У загальному вигляді рівняння зносу має вигляд: dd/dt = f(d).

, відповідає переходу від періоду нормального зносу до періоду аварійногозносу, який єграничним. У загальному вигляді рівняння зносу має вигляд: dd/dt = f(d).

Найпрстіша лінійна залежність основного рівняння зношення має вигляд

dd/dt = А + Вd = 0,02 + 10-4 × d.

Де А і В – коефіцієнти.

Крім механічного зношування має місце старіння матеріалів, що проявляється в мимовільній зміні будови й властивостей матеріалів.

Непрямими ознаками зношування є зниження показників роботи машини (наприклад, напору й продуктивності насоса або компресора), поява вібрацій, заклинювання й т.д.

Механічне зношування залежить від наступних факторів: 1) якості металу тертьових поверхонь; 2) фізико-механічних властивостей робітничих середовищ; 3) чистоти обробки тертьових поверхонь;4) наявності і якості змащення деталей тертьових пар.

Для зменшення зношування застосовуються спеціальні антифрикційні чавуни, бабіти, бронзи. Пари чавун-сталь працює на стирання в 2-3 рази довше, ніж пари сталь-сталь.

Якість обробки поверхні деталі (азотування, загартування, цементація), виготовленої із твердого матеріалу, особливо сильно впливає на зношування сполученої деталі з м'якого металу. Так зношування бабітових вкладишів і втулок тим більше, чим нижче якість обробки вала. Це ставиться не тільки до періоду притирання, але й до всього часу роботи.

Чистота обробки поверхонь робить також вплив на механічне зношування. Тому якість обробки деталей у найкращому разі повинне давати такий мікрорельєф поверхні, що виходить після обкатування.Чистота обробки визначає в основному зношування в період обкатування.

Основними елементами, для яких необхідне змащення в машинах й апаратах, є підшипники ковзання й кочення, зубчасті, ланцюгові, черв'ячні й гвинтові передачі, сальники, пари тертя зі зворотно-поступальним рухом.

Динамічні навантаження, що супроводжуються ударами, викликають підвищене зношування деталей. Втома металу, що з'являється при дії знакозмінних навантажень, теж сприяє збільшенню швидкості зношування.

Наявність змащення значно знижує механічне зношування, тому що при достатній товщині мастильного шару тертя деталей одна об іншу заміняється тертям шарів змащення. Виділення більших кількостей теплоти при терті без змащення приводить до виплавлення бабіту з підшипників ковзання й заклинюванню.

Залежно від товщини й характеру шару, утвореного змащенням, можливі наступні види тертя:

1).рідинне (г і д р о д і н а м і ч н е) - тертя відбувається при повному розділенні поверхонь тертьових деталей шаром мастила. Цей вид тертя має місце в з’єднаннях: шийки колінчастого валу – вкладиша підшипників, опорні шийки розподільного валу – підшипники при працюючому двигуні

2) напіврідинне(мастило покриває тільки частину повної поверхні тертьових деталей)-таке тертя, при якому одночасно з рідинним має місце граничне або сухе тертя, причому велика частина навантаження сприймається поверхнею деталі через шар мастила. Цей вид тертя характерний для з’єднань: шийки колінчастого валу – вкладиші підшипників при пуску двигуна, поршневий палець – отвір втулки верхньої головки шатуна.

3) напівсухе - більша частина поверхні деталей не має змащення й лише невелика частина поверхні має змащення;

4) граничне(шар змащення менш 0,1 мкм)- граничним тертям називають тертя, що виникає між поверхнями тертьових деталей, розділеними якнайтоншою плівкою мастила (0,1 мкм і менше), яка невидима неозброєним оком і міцно утримується на поверхні молекулярними силами. Наприклад, тертя між верхньою частиною дзеркала циліндра і компресійними кільцями під час горіння робочої суміші

5) сухе - виникає при повній відсутності мастила між поверхнями тертьових деталей. Воно може бути лише між ідеально чистими поверхнями. У реальних умовах поверхні деталей покриті плівками вологи, жирових речовин, різних забруднень. Такий вид тертя називають напівсухим. Сухе і напівсухе тертя спостерігається між дисками зчеплення, робочими поверхнями фасок сідла і клапана компресора.

Основна характеристика мастильного матеріалу - в'язкість. Залежно від в'язкості змащення можуть бути рідкими, консистентними (густого пластичного змащення) і тверді (графіт).Додатковими характеристиками змащення є температури замерзання й спалаху.

Консистентні змащення одержують шляхом загущення рідких масел додаванням мила й синтетичних жирів, а також твердих вуглеводнів (наприклад, парафіну).

До консистентного відносяться наступні основні групи змащень: універсальні, низькоплавкі, середньплавкі, тугоплавкі, індустріальні й спеціального призначення (бензиностійкі, клейкі, морські).

Змащення встаткування здійснюється відповідно до заводських інструкцій і по складеній карті змащення. Карта змащення - це схематичне креслення машини з позиціями вузлів, що змазують, для яких указується спосіб і періодичність змащення.

Змащення вузлів устаткування може бути як індивідуальним, так і централізованим. При індивідуальному змащенні кожен вузол має власну систему змащення. Здійснюється періодично або безупинно за допомогою наливних масельничок, прес-маслянок, масляних ванн, мастильних кілець, а також з використанням систем циркуляційного змащення.

При централізованому змащенні мастильний матеріал подається одночасно до декількох вузлів.

Також застосовується заставний спосіб змащення - консистентне змащення заставляється у вузол тертя тільки в період його складання.

Найбільш поширеною є циркуляційна система змащення, що забезпечує безперервне підведення масла під тиском до поверхонь тертя. При циркуляційному змащенні масло не тільки служить для зменшення сил тертя, але й охороняє деталі від корозії, забезпечує відвід теплоти й продуктів зношування тертьових поверхонь, зменшує шум. Така система вимагає використання насоса або лубрикатора, мастилопроводів, фільтра, контрольно-вимірювальних приладів, масляного бака.

У підшипниках ковзання для підведення змащення до поверхонь тертя на одній з деталей, що сполучають, є поздовжні й кільцеві канавки. Краю мастильних канавок згладжуються й округляються для того, щоб їхньої крайки не знімали прилиплий до вала мастильний шар. У горизонтальних валів нижня частина поверхонь тертя найбільш навантажена, тому розташовувати в цій частині поздовжні канавки й отвори для підведення змащення не рекомендується.

Змащення підшипників ковзання може здійснюватися декількома способами. Найбільше часто змащення проводять за допомогою кільця, частково зануреного в масляну ванну й вільно висячого на валу. При цьому способі догляд за підшипником складається в періодичній перевірці рівня масла в корпусі підшипника й зміні його через 3-4 місяця.

Для важконавантажених підшипників ковзання застосовується циркуляційне змащення під тиском 0,3-0,4 МПа. Ручне змащення використається в невідповідальних підшипниках з більшими перервами в роботі, коли використання циркуляційного змащення недоцільно.

Консистентними змащеннями наповнюються підшипники тихохідних валів у важкодоступних місцях.

Змащення підшипників кочення проводиться такими способами:

1) у масляній ванні, коли масло заливається безпосередньо в корпус підшипника (рівень масла повинен перебувати на рівні осі нижньої кульки або ролика);розпиленням при подачі масла із краплинної масельнички на обертовий вал;3) заповненням вільного простору підшипникового вузла консистентним змащенням (виробляється через 3 місяці).

Найбільша довговічність підшипників кочення забезпечується при змащенні диспергірованням (розпилюванням) мастила.

Змащення закритих зубчастих і черв'ячних передач здійснюється зануренням найбільшого колеса в масляну ванну. Глибина занурення повинна бути не менш висоти зуба колеса. Змащення зубчастої пари можливі за допомогою допоміжного зубчастого колеса, зануреного в шар масла й передавальне масло при контакті коліс. Для закритої зубчастої передачі використається також циркуляційне змащення при підведенні масла мастилопроводом до місця зачеплення коліс. Змащення відкритих зубчастих передач здійснюється вручну консистентними змащеннями.

Змінна температура й змінний тиск в апарату приводять до появи динамічних навантажень, під впливом яких виникає утома металу й подовження болтів з перекручуванням профілю різьблення. Пластичні деформації при тепловому впливі пов'язані з повзучістю металу. Для вуглецевих сталей повзучість проявляється при температурах, що перевищують 375°С, для легованих — більше 420 °С.

До зношування ставиться також порушення цілісності деталі. Порушення цілісності завжди пов'язане з аварійним зношуванням й у ряді випадків приводить до серйозних наслідків. Причини порушення цілісності можуть бути наступні:

1) перевищення допустимого навантаження; 2) дія неврахованих концентраторів навантаження; 3) великий розкид механічних показників металу; 4) якість виготовлення, особлива якість термомеханічних операцій, зварювальнихі складальних робіт; 5) якість обслуговування, тобто виконання поточних ремонтних робіт, 6) якість змащення.

Механічне зношування в апаратах, що не мають органів, що рухаються, може відбуватися за рахунок ерозії, тобто за рахунок динамічного впливу середовища, що рухається. Наприклад, ерозійному зношуванню піддається проточна частина водяних насосів. При цьому деталі із хромонікелевих сталей працюють без помітного ерозійного руйнування, а деталі з вуглецевих сталей і чавуну піддаються значному зношуванню. Для деталей водяних насосів характерне підвищення ерозійної стійкості при збільшенні механічної міцності й корозійної стійкості матеріалу деталей, тому що звичайно вплив рідини проявляється одночасно з корозійними факторами.

У трубопровідних арматурах ерозійне зношування порозумівається ударним впливом і завихреннями потоків рідини й пара. Лопати вентиляторів піддаються ерозії в результаті ударів крапельок вологи й твердих часток, що втримуються в повітрі.

Поверхня апаратів з газовим обігрівом піддається ерозійному зношуванню твердими частками, що втримуються в димових газах. Найбільше сильно зношуються ті місця труб, які стикаються з потоком газу, що має найбільш висока лінійна швидкість.

Велике абразивне зношування випробовують деталі апаратів з киплячим шаром каталізатора. У таких апаратах абразивному зношуванню піддаються секціонуючі ґрати, убудовані теплообмінники й циклони. Механічне зношування доповнюється впливом високих температур (600 °С).

У деяких випадках доцільне місце інтенсивного зношування покривати приварними змінними втулками, планками, дисками, кільцями. Цей прийом дозволяє підвищити довговічність найбільш зношуваних деталей. Наприклад, облицювання розвантажувальних патрубків бункерів старою транспортерною стрічкою знижує зношування й підвищують ремонтопридатність бункерів.

Корозійне зношування. Для апаратів хімічної промисловості корозійне зношування є найбільш частою причиною виходу з ладу.

По характері руйнувань, корозія може бути суцільний (по всій поверхні металу) і місцевої (у вигляді окремих плям, наскрізних отворів, тріщин). При суцільній корозії довговічність апарата визначається припуском на корозію; при місцевій корозії довговічність апарата може бути визначена тільки за допомогою методів теорії надійності.

У хімічній промисловості відмови апаратури розподіляються по видах корозії в такий спосіб: 1) корозійне розтріскування —35%; 2) отвірна корозія —20%; 3) загальна (рівномірна) корозія — 18%; 4) міжкристалітна корозія —16%; 5) інші види корозії —11%.

Корозійне розтріскування спостерігається переважно у зварених з'єднаннях, вигнутих трубах й листів, на ділянках розвальцьовування труб, тобто в тих місцях, де є залишкові напруги. При виготовленні й ремонті апаратів всі види обробки, що викликають ріст кристалічних зерен, збільшують схильність сталі до корозійного розтріскування, тому що грубозернисті сталі більше піддані корозійному розтріскуванню, чим дрібнозернисті. Підвищити стійкість апаратур з вуглецевої сталі до корозійного розтріскування вдається відпаленням при 650 °С. Підвищення корозійної стійкості нержавіючих сталей досягається відпуску при 650 - 800°С, а в ряді випадків при більше високій температурі (800 - 1150 °С). Для великих апаратів можлива місцева відпуска при використанні індукційного обігріву.

апаратів всі види обробки, що викликають ріст кристалічних зерен, збільшують схильність сталі до корозійного розтріскування, тому що грубозернисті сталі більше піддані корозійному розтріскуванню, чим дрібнозернисті. Підвищити стійкість апаратур з вуглецевої сталі до корозійного розтріскування вдається відпаленням при 650 °С. Підвищення корозійної стійкості нержавіючих сталей досягається відпуску при 650 - 800°С, а в ряді випадків при більше високій температурі (800 - 1150 °С). Для великих апаратів можлива місцева відпуска при використанні індукційного обігріву.

Успішний ремонт устаткування при корозійному розтріскуванні можливий тільки шляхом повного видалення всієї дефектної ділянки.

Міжкристалітна корозія поширюється по границях кристалів або зерен. Цей вид корозії небезпечний тим, що продукти корозії залишаються усередині металу, зовнішній вигляд якого не змінюється, а міцнісні властивості різко погіршуються. Схильність хромонікелевих сталей до міжкристалітної корозії проявляється, наприклад, під час їхнього зварювання. Один з методів боротьби в цьому випадку полягає в нагріванні сталі до 1080 - 1150°С с наступним загартуванням водою.

Атмосферної корозії піддаються металоконструкції. Методами боротьби з атмосферною корозією є фарбування й антикорозійна металізація. Термін служби лакофарбових покриттів становить 3-4 роки, покриттів з напиляного металу - 8-10 років. Для напилювання використаються в основному цинк й алюміній, які мають відносно низьку температуру плавлення. Товщина напиленого шару звичайно дорівнює 50 - 500 мкм. Напилений шар додатково офарблюється.

Для зменшення корозії використовуються технологічні методи зниження агресивних властивостей середовища, подачею содоволужного розчину, введенням інгібіторів корозії. Ці методи ефективні в тому випадку, коли концентрація агресивного агента невисока.

Інгібітори корозії утворять на поверхні найтонші плівки або нерозчинні опади, які перешкоджають електрохімічній взаємодії металу й середовища. Застосування інгібіторів дозволяє зменшити швидкість корозії стали в кілька разів і виявляється особливо доцільним для замкнутих систем циркуляції продукту; у цьому випадку добавка інгібітору може здійснюватися періодично.

Електрохімічні методи захисту полягають у приєднанні металоконструкції до позитивного (анодна захист) або негативному (катодний захист) полюсу джерела струму.

Киснева корозія особливо істотна для апаратів, охолоджуваних водою, і трубопроводів для свіжої води, у якій завжди втримується розчинений кисень. Значного зменшення кисневої корозії вдається досягти при використанні циркулюючої води без підживлення свіжої. При необхідності підживлення у свіжу воду попередньо додається сульфіт натрію, що зв'язує кисень.

Найбільшою мірою корозії піддаються: 1) місця з високою лінійною швидкістю середовища (наприклад, у вхідного й вихідного штуцерів при великій швидкості середовища відбувається руйнування захисних плівок металу); 2) ділянки із залишковими напругами, у яких має місце корозійне розтріскування (найчастіше це зварені шви, а також штамповані або нагострені деталі, з яких не зняте напруга); 3) застійні зони, у яких може збирається рідина (тому в апаратах необхідно передбачати зливальні отвори); 4) зони нагрівання (при підвищенні температури швидкість корозії різко збільшуються); 5) вузли тертя (механічне зношування при впливі агресивного середовища підсилюється, змінюються також властивості мастила).

Віспоподібний знос виявляється в утворенні на поверхнях зв'язаних деталей тріщин, поодиноких і групових віспоподібних поглиблень і западин. Він виникає при терті кочення в результаті мікропластичних деформацій стиснення і зміцнення поверхневих шарів металу. Повторно–змінні навантаження, що перевищують межу текучості металу, спричиняють в поверхневому шарі деталі явища втомленості. Це призводить до утворення мікро- і макроскопічних тріщин, що руйнують поверхневі шари металу деталі, тобто до зносу.

Інтенсивність віспоподібного зносу залежить від величини питомого тиску на контактні поверхні, їх площі й механічних властивостей металу.

Відомі такі шляхи зменшення зносу відремонтованих деталей: отримання оптимальної шорсткості зв'язаних поверхонь, зміцнення поверхневого шару (наклеп, накочення роликом, дробоструминна обробка і т.ін.), нанесення на поверхню зносостійких покриттів (хромування, наплавлення твердими сплавами та ін.), підвищення твердості поверхонь тертя, підвищення якості складання, прироблення і випробування вузлів і агрегатів.

2.Способи відновлення зношених деталей.

Для відновлення працездатності сполучення необхідно відновити правильну геометричну форму і поверхневі властивості деталей, а також забезпечити їх первинну посадку. Цього може бути досягнуто двома шляхами: доданням деталям нових розмірів; відновленням початкових розмірів деталей. У першому випадку поверхня зв'язаної деталі в результаті механічної обробки набуває правильної геометричної форми, необхідні поверхневі властивості й новий розмір, відмінний від початкового згідно робочому кресленню; такий розмір одержав назву ремонтного. У другому випадку зв'язаним деталям повертаються не тільки правильна геометрична форма і поверхневі властивості, але й початкові розміри. Відновлення початкового розміру деталей може бути здійснене різними способами: наплавленням, металізацією, гальванічним покриттям, обробкою тиском, постановкою додаткових (нових) деталей, а також нанесенням пластмас в поєднанні з різними видами теплової хіміко-термічної і слюсарно-механічної обробки.

Для ремонту деталей, що мають різноманітні дефекти, окрім названих способів, використовують також зварювання і склеювання.

Класифікація способів ремонту деталей приведена на рис.5.2.

Розглянемо суть кожного способу окремо.

Ремонт деталей слюсарно-механічною обробкою — це обробка під ремонтні розміри і застосування додаткових деталей.

Обробка під ремонтні розміри полягає у тому, що одну з двох зв'язаних деталей (як правило, дорожчу) піддають механічній обробці під ремонтний розмір, менший (для шийок деталей класу валів) або більший (для отворів) первинного. Іншу зв'язану деталь (менш дорогу) при цьому замінюють новою або відремонтованою згідно з відповідним ремонтним розміром. Таким чином забезпечується відновлення первинної посадки деталей. Наприклад, при ремонті сполучення циліндр-поршень, циліндр розточують під черговий збільшений ремонтний розмір, а поршень і поршневі кільця замінюють новими відповідного ремонтного розміру.

Застосування додаткових (нових) деталей полягає у тому, що дефектну частину деталі механічно обробляють або видаляють, після чого зварюванням, на різьбленні або іншими способами з нею сполучають додаткову (нову) деталь. Після цього додаткову деталь обробляють під номінальний або ремонтний розмір.

Обробка деталей тиском заснована на використанні пластичності металів, тобто на властивості металів змінювати під дією зовнішніх сил геометричну форму й розміри без руйнування деталей. При цьому метал під тиском переміщається в необхідному напрямку до зношених поверхонь деталей.Цей спосіб ремонту включає: правку, осадку, роздачу та обжимання.

Ремонт деталей зварюванням і наплавленням полягає у тому, що дефектну деталь зварюють або на зношені поверхні деталей наплавляють метал, після чого деталі механічно обробляють. Цей спосіб широко використовують для усунення тріщин на деталях рам, стінках оболонки охолоджування, а також для наплавлення поверхонь різних деталей для відновлення їх первинних розмірів.

Ремонт деталей металізацією полягає у тому, що на підготовлену відповідним чином поверхню деталі за допомогою спеціального апарату — металлізатора напилюють стислим повітрям або інертним газом розплавлений метал. Після металізації деталь обробляють під необхідний розмір.

|

| Рисунок 5.2.- Класифікація способів ремонту деталей. |

Ремонт деталей гальванічними покриттями полягає в електролітичному осадженні металу на відповідним чином підготовлену поверхню деталі.

Для ремонту зношених деталей застосовують хромування і осталювання. Хромування застосовують також як захисно-декоративне покриття деталей. Окрім названих гальванічних покриттів, застосовують гальванічні покриття міддю (мідніння) і нікелем (нікелювання). Мідніння і нікелювання не є самостійними способами ремонту деталей, а виконують роль проміжних технологічних процесів. Їх застосовують як підшар при захисно-декоративному хромуванні, а мідніння ще застосовують для захисту поверхонь деталей від цементації.

Ремонт деталей клейовими складами і пластмасами включає заповнення вм'ятин, пробоїн і тріщин, з'єднання клейовими складами, покриття пластмасами і т.ін. За допомогою клейових складів сполучають деталі або частини деталей з металів і неметалевих матеріалів в різних поєднаннях між собою. Цим способом ремонтують деталі, що мають поломки і відлами. Склеювання використовують також для отримання нероз'ємних з'єднань деталей при збірці.

Місця деталей, що мають тріщини, пробоїни, вм'ятини, нерівності, заздалегідь готують, а потім заповнюють клейовими складами у вигляді паст. В деяких випадках для збільшення міцності деталі пошкодження заповнюють стклотканиною, просоченою клейовими складами. Цим способом успішно закладають тріщини на стінках оболонки охолоджування, інших корпусних і ємнісних деталей.

Покриття пластмасами застосовують для ремонту зношених деталей, а також для вирівнювання поверхонь деталей перед фарбуванням. Покриття з пластмас можна наносити на поверхні металевих деталей різними способами: наплавленням на заздалегідь нагріту поверхню деталі, заливкою в прес-формах, зануренням в рідкі полімерні матеріали та ін. При цьому можна одержати зносостійке і захисно-декоративне покриття, достатньо міцно сполучене з деталлю. Пластмасами можуть бути покриті окремі поверхні або вся деталь.

З усіх способів ремонту зношених деталей найпрогресивнішими є покриття металами (наплавлення, хромування, осталювання) або пластмасами, яке дозволяє ремонтувати зношені деталі під номінальні розміри із забезпеченням взаємозамінності. Крім того, покриттям металами або пластмасами можна ремонтувати деталі, знос яких перевищує останній ремонтний розмір. Для деталей, зв'язаних з підшипниками кочення, такі покриття у ряді випадків є єдино можливими способами ремонту. Природно, що не всі вказані способи нанесення покриттів рівнозначні. Вибір того або іншого способу ремонту на даному підприємстві залежить від техніко-економічних показників. Очевидно, що найраціональнішим способом ремонту деталі буде той, який забезпечує найбільший термін служби відремонтованої деталі при якнайменших витратах.

|

|

|

|

|

Дата добавления: 2014-01-11; Просмотров: 840; Нарушение авторских прав?; Мы поможем в написании вашей работы!