КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Литье в формы, полученные вакуумированием

|

|

|

|

ЛЕКЦИЯ 8.

План лекции

1.Общие сведения о вакуумной формовке.

2.Особенности модельно-опочной оснастке.

3.Технологический процесс.

Общие свеюения о процессе. Процессом литья в формы, полученные вакуумированием, называют способ получения литой заготовки из различных сплавов в сухие формы без связующего, прочность которых создается вакуумом. Этот процесс также называют V-процессом. Сущность процесса заключается в использовании синтетических полимерных пленок и вакуума в сухой формовочной смеси.

Термопластичная полимерная пленка задолго до вакуумной формовки использовалась для покрытия рабочих поверхностей изложниц.

С 1971 г. по разработанной технологии фирма Моеда (Япония) изготовляет чугунные секции котлов, плиты из медных и алюминиевых сплавов длиной до 4 м. Освоение процесса началось с литья плоских отливок, различных художественных изделий, в первую очередь декоративных решеток из алюминиевых, медных сплавов и стали.

В 1973 г. изготовлена механизированная установка для чугунных отливок с использованием стержней с термореактивными связующими, что расширило область применения V-процесса. В этом же году в Японии построен цех для литья из стали якорей различных размеров массой до 12 т, купальных ванн, деталей текстильных машин и музыкальных инструментов.

Фирма "Синто Когио" (Япония), специализирующаяся на выпуске литейного оборудования, стала разрабатывать и изготовлять для этого процесса соответствующее оборудование и проводить широкие исследования технологических параметров процесса, в том числе свойств термопластичной пленки и характеристик формовочной смеси.

В последующее годы (вплоть до 90-х) процессом активно занимались все промышленно развитые страны, в том числе и Россия, усовершенствующие этот процесс. Появилось большое количество патентов, в которых предлагались новые технологические приемы и материалы с использованием этого процесса при литье в кокиль, центробежном литье, литье по газифицируемым моделям и др. Этому способствовали повышение качества отливок, полученных в вакуумированных формах, резкое уменьшение расхода формовочной смеси и полное изъятие связующих материалов, уменьшение загрязнений окружающей среды и др.

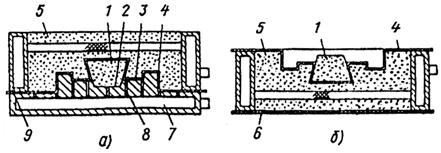

Технологический процесс. Сущность вакуумной формовки иллюстрируется рис. 8.1. Модельная плита 7 с моделью отливки и литниковой системой 6 установлена на вакуумной камере 8. Полость камеры соединена сквозными отверстиями малого диаметра 5 с поверхностью плиты и модели (рис. 8.1, а).

Над модельной плитой размещена синтетическая пленка 3 толщиной до 0,1 мм с площадью поверхности, равной площади модели в плане. Пленку в течение нескольких секунд нагревают электроспиралью 4 для перевода в пластическое состояние (рис. 8.1, б).

Рис. 8.1. Операции изготовления отливок при вакуумной формовке:

а - модельная плита с моделями; б - нагрев пленки; в - накладывание пленки на модель, находящуюся под вакуумом; г - заполнение опоки огнеупорным материалом с нанесением на контрлад второй пленки; д - съем полуформы с модельной плиты; е - сборка полуформ; ж - выбивка отливки

Размягченную пленку накладывают на чистую модельную плиту с моделями. Вакуумную камеру подключают к вакуумному насосу. Под воздействием вакуума пленка плотно облегает поверхность плиты и модели, точно воспроизводя их контуры (рис. 8.1, в).

На модельную плиту, обтянутую пленкой, устанавливают опоку 2, полость которой можно подсоединить к вакуумному насосу. Опока заполняется сухим огнеупорным материалом 1 (кварцевый, цирконовый или другой пески). Иногда перед засыпкой песка пленку, покрывающую модельную плиту, окрашивают огнеупорными красками. Легкой вибрацией песок уплотняют, избыток песка счищают по плоскости верхней части опоки и поверхность песка накрывают ненагретой синтетической пленкой. Полость опоки соединяют с вакуумнасосом.При этом песок, находящийся между двумяпленками, уплотняется (рис. 8.1, г).

Как только полуформа в результате вакуумирования приобрела достаточную прочность (уплотнение обычно проводят при вакууме около 50 кПа), отключают вакуумную камеру 8. Полуформа с синтетической пленкой легко отделяется от модельной плиты с моделями (рис. 8.1, д).

Вторая полуформа изготовляется аналогичным способом. Обе полуформы все время находятся под вакуумом и в таком виде их собирают. Если в форме не предусмотрена литниковая чаша, то вместо нее на верхнюю полуформу устанавливают нарощалку 9 (рис. 8.1, е).

Сборка полуформ, выдержка формы перед заливкой и процесс заливки металлом производятся без снятия вакуума. После заливки металла и отверждения отливки 10 вакуумирование отключается и песок с отливкой вываливаются из опоки через охладительное и пылеулавливающее устройства (рис. 8.1, ж).

Дальнейшие операции (отбивка литников, очистка, термическая обработка) аналогичны операциям при традиционном способе литья.

Особенности процесса: отсутствие связующего материала в формовочных и стержневых смесях; применение разрежения (вакуума) для придания форме требуемой прочности; использование тонких полимерных пленок в качестве облицовки для форм и стержней.

Преимущества процесса: повышение качества отливок (точность, уменьшение припуска, улучшение поверхности); сокращение расхода исходных формовочных материалов и полное исключение связующих материалов;

снижение трудоемкости процессов формообразования; улучшение условий труда работающих.

Недостатки процесса: наличие вакуумного оборудования и необходимость поддержания вакуума в течение всего технологического цикла изготовления отливки; длительность изготовления и сборки форм; сложность конструкции модельной и опочной оснастки.

Область применения процесса: декоративные крупногабаритные отливки типа фигурных решеток, оград, ворот и т.п.; машиностроительные отливки из различных черных и цветных сплавов с ограниченным диапазоном высот и без протяженных стержней; литье бытовых ванн с уменьшенной толщиной стенок; рамы текстильных машин, чугунные секции котлов, якоря и др.;

отливки из сплавов, склонных к трещинообразованию (регулировка прочности формы после ее заливки).

Прочность форм. Сухой песок при всестороннем сжатии способен сохранить приданную ему форму после удаления модели. При вакуумировании частицы песка взаимодействуют между собой, так как возникают преимущественно сжимающие напряжения. Эти напряжения увеличивают трение между частицами песка настолько, что снятая с модельной плиты форма не разрушается под действием массы залитого металла.

Рис. 8.2. Схема сил, действующих в форме при вакуумировании:

1 - пленка; 2 - наполнитель; 3 - опока

Можно рассчитать, какой вакуум достаточен для обеспечения прочности песчаной формы определенного размера.

Прочность массы песка при сдвиге

,

,

где μ - коэффициент внутреннего трения; Ph - удельная горизонтальная сила, зависит от вертикальной силы Pv,действующей на облицовочную пленку при вакуумировании песка (рис. 8.3).

Рассмотрим элементарный слой песка толщиной h. Его масса

М = 0,25πD2ph,

где D - диаметр элементарного слоя в плане; р - плотность песка.

Сила, возникающая вследствие вакуумирования, равна 0,25πD2Pv, а сила сопротивления обрушению слоя, действующая на боковой вертикальной поверхности, равна πDμPhh. Если пренебречь прочностью облицовочной пленки и неравномерностью степени разрежения по объему формы, то можно составить, неравенство, характеризующее условие необрушения слоя:

0,25D2Pv + 0,25πD2ph  0,25πD2Pv + πDμPhh.

0,25πD2Pv + πDμPhh.

После преобразования получаемD  4σсдв/ρ.

4σсдв/ρ.

На опоках с кварцевым песком определена зависимость между удельной горизонтальной силой Ph и удельной вертикальной силой Pv. Для кварцевого песка Ph = 4 Pv. "

Зависимость степени разрежения в форме pф от максимального диаметра формы D для кварцевого и цирконового песков представлена на рис. 8.3. При вакууме, соответствующем 40 кПа, диаметр формы не может превышать 7 м, из цирконового песка 3,4 м, т.е. в первом случае площадь опоки составляет 154 м2, во втором 37 м2, что более чем достаточно для изготовления любых крупногабаритных отливок.

Рис. 8.3. Зависимость максимального диаметра формы от степени разрежения для кварцевого (1) и цирконового (2) песков

Разрежение в вакуумированной форме неодинаково в направлении от места вакуумирования до геометрического центра формы О-О. С уменьшением остаточного давления в точке откачки степень разрежения от точки откачки к геометрическому центру формы уменьшается более интенсивно (рис. 8.4). Причиной неравномерности давления является недостаточная герметизация формы. При увеличении остаточного давления (штриховая линия на рис. 7.4) форма обрушивается. Напряжения сдвига, возникающие в материале формы под действием собственной массы на расстоянии до 180 мм от стенки опоки, превышают предел прочности при сдвиге в этой зоне при указанном остаточном давлении.

Рис. 8.4. Величина разрежения в разных частях формы (L — расстояние от места вакуумирования до геометрического центра формы)

В процессе заливки от соприкосновения с жидким металлом пленка деструкцируется, что снижает степень разрежения в форме. С увеличением площади деструкцированной (удаленной) пленки повышается остаточное давление, т.е. уменьшается степень разрежения в направлении к геометрическому центру.

Степень разрежения, обеспечивающая прочность формы на всех операциях технологического процесса (вплоть до окончания заливки) рассчитывают по формулам, где р1 и р2 – степень разрежения, обеспечивающая необходимую прочность формы соответственно до и после заливки:

p1 ρп g H(1 – sin φ)/sin φ,

ρп g H(1 – sin φ)/sin φ,

p2  H[ρр g(1 – sin φ) – ρп (1 + sin φ)]/ 2 sin φ,

H[ρр g(1 – sin φ) – ρп (1 + sin φ)]/ 2 sin φ,

где рп и рр - плотность соответственно песка и расплава; g - ускорение свободного падения; H - высота верхней полуформы; φ - угол внутреннего трения песка.

Таким образом, на основании изложенного можно сделать практические выводы:

1) с увеличением разрежения прочностные характеристики форм улучшаются, причем предварительное уплотнение песка вибрацией в 2 раза повышает прочность формы;

2) прочность формы увеличивается при укрупнении размеров фракции песка и его угловатости;

3) в процессе заливки вследствие разгерметизации формы степень разрежения необходимо увеличивать.

Герметизирующие покрытия. В качестве герметизирующих материалов применяют синтетическую пленку, фольгу, бумагу и самотвердеющие композиции, которые наносят на модельную оснастку. Наиболее часто используют тонкие синтетические пленки.

Синтетическая пленка. К пленке предъявляется много требований, основные из которых следующие: плотное прилегание нагретой пленки к вакуумированной модели с отсутствием разрывов; незначительная термическая усадка пленки при ее контакте с жидким металлом. Деструкция должна происходить как можно медленнее; низкая стоимость пленки.

Используются пленки из различных синтетических материалов: полиэтилена низкой плотности (РЕ-пленка), полипропилена (РР-пленка), этилвинилацетата (EVA-пленка), полистирола (PS-пленка).

Рис. 8.5. Зависимость температуры нагрева пленки T от ее относительного удлинения δ (сплошные линии) и от предела прочности σв (штриховые линии):

1 - EVA (δ = 0,075 мм); 2 - РЕ (γ = 0,07 мм); 3- РР (δ = 0,06 мм); 4 - PS (δ = 0,085 мм)

По характеру изменения внешнего сопротивления σв и относительного удлинения δ при растяжении с повышением температуры (рис. 7.5) пленки РЕ и EVA близки. Удлинение этих пленок при 60 °С и выше постепенно уменьшается. Наибольшее относительное удлинение имеет РР-пленка, однако ее оптимальная прочность достигается при сравнительно высоких температурах (выше 110 °С), т.е. для хорошего воспроизведения модели необходим ее нагрев или создание повышенной нагрузки. Отлична от других пленок пленка PS. При нагревании она несколько сжимается, затем начинает удлиняться и ее наибольшее удлинение достигается при 120 °С. Наложение PS-пленки следует выполнять в небольшом интервале температур, что неудобно.

Испытания показали, что из всех пленок EVA-пленка обладает наиболее высокими показателями удлинения и пластической деформации и поэтому она наиболее приемлема для данного вида литья.

Во время контакта под вакуумом с расплавленным металлом пленка практически не горит, она оплавляется и продукты оплавления под действием вакуума проникают в песок, конденсируются и затвердевают вместе с зернами песка при охлаждении. С увеличением продолжительности нагрева продукты разложения проникают вглубь формы, оставляя на поверхности формы несвязанные зерна песка, которые образуют засор в отливке. Следовательно, при вакуумной заливке требуется максимальная скорость заполнения формы. Для предупреждения засора тыльную поверхность пленки окрашивают огнеупорным покрытием. В этом случае расплавленная пленка проникает сквозь покрытие в песчаную основу, а покрытие остается на поверхности формы, препятствует засору и обеспечивает поверхность отливки без пригара. В качестве огнеупорного покрытия используют графит, циркон, алюминиевую пудру и другие материалы с растворителями, обычно на основе спиртов. Длительность высыхания таких покрытий не превышает 1 мин.

Для экономного расходования пленки и возможности использования отходов иногда вакуумированную модель засыпают обрезками пленки сплошным слоем. Затем сжатым воздухом сдувают излишек обрезков, не удерживаемых вакуумом.

Нанесение огнеупорного покрытия на лицевую часть пленки менее эффективно, так как при достаточной толщине покрытия изменяются геометрические размеры отливки и, кроме того, следует выбирать такой состав, который имел бы прочную адгезию с пленкой.

Плотность и равномерность прилегания пленки к модельной плите во многом определяются степенью и равномерностью ее нагрева. Как правило, оптимальную пластичность пленка приобретает при температурах, близких к температуре ее плавления. Обычно пленку нагревают с помощью спиральных электронагревателей, расположенных на поверхности площадью, равной площади модельной плиты. Можно нагревать пленку, обдувая ее горячим воздухом снизу через отверстия модельной плиты. После нагрева пленки подачу воздуха прекращают и соединяют отверстия с вакуумированной системой.

Хорошие результаты достигаются при использовании песка (рис. 8.6), нагретого до 70...90 °С. Модельную плиту 1 покрывают пленкой 3 и устанавливают опоку 4 (I), которую засыпают нагретым сыпучим материалом 5. Пленка, размягчаясь, деформируется и под действием массы нагретого наполнителя и вакуума идеально облегает профиль модели (II). Затем на котрлад опоки накладывается второй слой синтетической пленки 6 (III) и опоку подключают к вакуумному насосу (IV). Из вакуумированной опоки извлекают модельную плиту (V).

Рис. 7.6. Схема изготовления формы при использовании нагретого песка

Другие герметизирующие покрытия. В качестве заменителей синтетической пленки используют материалы, которые подразделяют на покрытия: 1) получаемые непосредственно в процессе изготовления полуформ; 2) изготовляемые вне формы и устанавливаемые на модельную оснастку в процессе изготовления формы.

В первом случае используют жидкие составы - самотвердеющие композиции, состоящие из тонкодисперсного огнеупорного материала (кварца, циркона, корунда и др.) и связующего (этилсиликатов, кремнийсодержащих сополимеров и др.); растворители (обычно органические - спирты, кетоны и др.) и специальные добавки, придающие этим составам требуемые технологические свойства.

При нанесении таких составов модельную оснастку тщательно обезжиривают, а затем на нее наносят разделительное покрытие, которое обладает хорошей адгезией к модельной оснастке, но легко отделяется от огнеупорного покрытия. Это разделительное покрытие должно быть достаточно прочным и выдерживать многочисленные съемы опок. В противном случае эта дополнительная операция, усложняет и удлиняет технологический процесс. На этот разделительный слой наносят жидкие самотвердеющие композиции толщиной до 1,5 мм. Композиции отверждаются обработкой специальными катализаторами или обдувом нагретым воздухом или предварительно нагретой металлической оснасткой.

Использование самотвердеющих композиций в жидком состоянии затрудняется также при наличии развитых вертикальных поверхностей (эффект стекания), что ограничивает их применение.

При деструкции пленки образуются газы, которые могут быть причиной появления газовых раковин. Поэтому были предложены покрытия, которые при сгорании выделяют меньше газов; опробованы рулонная и фасонная, бумага толщиной 5...200 мкм. При контакте с жидким металлом бумага сгорает с образованием коксового остатка, который под действием вакуума проникает в песок и цементирует его зерна. Бумага практически не растягивается, покрытие из нее изготовляют вырезанием отдельных фрагментов модельной оснастки. Вместо бумаги применяли листовую тонкую металлическую фольгу, которой также предварительно придавали очертания модели.

Впоследствии вместо пленки применяли сухие и сырые сыпучие смеси малой газопроницаемости и даже смеси со смоляными связующими. Эти смеси являлись облицовочным слоем и выполняли роль герметизирующего материала.

Все предлагаемые материалы уступают по всем показателям синтетическим полимерным пленкам и на сегодня использование синтетических пленок считается наиболее оптимальным способом получения отливок в вакуумированных формах.

Формовочные материалы. В данном процессе не используют связующие материалы, поэтому огнеупорность формы зависит только от огнеупорности формовочного материала, в качестве которого применяют циркон, хромит, оливин и другие огнеупоры. Их преимущества - незначительное термическое расширение, большая теплопроводность, более легкое отделение от поверхности отливок. Предпочтение отдают кварцевому песку, так как он более распространен, доступен и самый дешевый из огнеупоров.

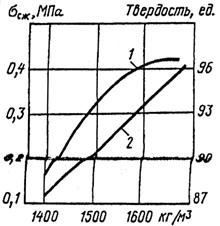

Прочность формы, полученной при разрежении, зависит от плотности песка. С увеличением плотности увеличиваются прочность песка при сжатии и его твердость (рис. 8.7).

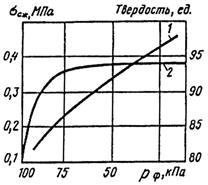

На рис. 8.7 приведены данные для кварцевого песка с размером зерна 0,2 мм, который перед вакуумированием (48 кПа) подвергали вибрации в течение 10 мин с частотой 50 Гц и амплитудой 0,45 мм. Прочность формы прямо пропорциональна разрежению, в то время как ее твердость достигает максимума примерно при 47 кПа (рис. 8.8). Песок с угловатой формой по сравнению с песком округлой формы имеет большую прочность при вакуумировании.

Рис. 8.7. Влияние плотности песка на его прочность σсж (1) и твердость (2) при разрежении 48 кПа

При использовании мелкого песка обеспечивается более гладкая поверхность (Rz = 18 мкм), чем при использовании грубого песка. С увеличением разрежения ухудшается поверхность отливок, так как возрастает склонность металла к проникновению в поры между частицами. Рекомендуется использовать пески смешанного гранулометрического состава.

Рис. 8.8. Зависимость σсж (1) и твердости (2) от степени разрежения pф

Выделим основные факторы формообразования по степени их влияния на глубину проникновения металла.

К факторам, почти не влияющим на проникновение металла в поры формы, относятся тип металла и скорость заливки. Слабо или косвенно влияет температура заливки металла. Повышение температуры увеличивает глубину проникновения.

Наиболее сильное влияние на проникновение металла в поры оказывают вид формовочного песка и степень разрежения. Варьированием этих двух факторов можно полностью устранить проникновение металла в поры формы.

При вакуумной формовке размеры полости формы увеличиваются и превышают размеры моделей. Это вызвано дополнительным уплотнением формовочного материала из-за разрежения в порах формы ("усадка" тела формы и появление зазора между поверхностями модели и формы). Величина "усадки" зависит от зернистости песка и времени вибрации формы. Чем крупнее песок, тем меньше расширение полости формы. Однако при этом может появиться пригар.

Для обеспечения герметизации и прочности формы следует использовать пески с максимальной плотностью, которая достигается при использовании песков разных фракций. Наиболее часто применяют пески с размером частиц 0,2 мм с добавлением мелкозернистого песка, например, фракции 0,05 мм. На рис. 8.9 показан пример подбора песков этих фракций. Максимальная плотность достигается при добавлении к песку с фракцией 0,2 мм 30 % песка фракции 0,05 мм.

При повторном использовании формовочного материала его температура может достичь температуры плавления пленки. В этом случае трудно достичь качественного формования. Температура формовочного материала не должна превышать 40 °С, для чего песок периодически охлаждают, обычно в псевдоожиженном слое.

Рис. 8.9. Влияние соотношения фракций песка на его плотность

Для предупреждения пригара металла пленки покрывают краской из тонкоизмельченного талька, графита, кварца, каолина, циркона или других огнеупоров в зависимости от типа заливаемого металла. Растворителями в краске должны быть легкоиспаряющиеся жидкости, обеспечивающие смачивание пленки и быстрое ее высыхание. Краску обычно наносят на пленку, покрывающую модель. В отдельных случаях краску наносят на пленку после съема модели.

Теплопередача в форме. При заливке металлом контрлада разгерметизации формы не происходит, так как затвердевший слой металла закрывает поверхность контрлада и воздух проходит в форму лишь по краям залившегося и затвердевшего металла. Интенсивным вакуумированием можно компенсировать потери до 20 % пленки без ущерба для герметизации формы. При неожиданном отключении вакуумной системы разрежение сразу не исчезает, что позволяет иметь резерв времени для принятия решения.

При увеличении времени заполнения формы металлом пленка расплавляется и выпаривается под действием радиационной теплоты, что может привести к частичному разрушению формы и ее осыпанию. Следовательно, заливку металла следует производить быстро, плоские отливки рекомендуется заливать в наклонном положении. Оптимальная степень разрежения 53...56 кПа. Жидкотекучесть металла в вакуумированной форме выше, чем в обычной песчаной, а скорость охлаждения металла меньше.

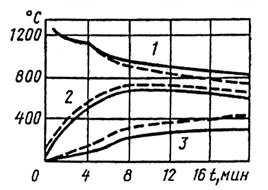

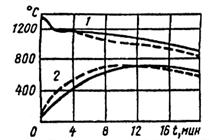

Рис. 8.10. Влияние степени разрежения на скорости охлаждения металла (1) и нагрева песка на расстоянии 10 мм (2) и 30 мм (5) от отливки

С увеличением степени разрежения уменьшается скорость охлаждения отливки (рис. 8.10). В любой точке литейной формы с увеличением степени разрежения увеличивается перепад температур по мере удаления от поверхности отливки. Воздух, находящийся в литейной форме, оказывает на теплопроводность значительное влияние, так как он является теплопередающей средой, которая перемещается в форме вследствие собственного температурного расширения. С уменьшением размеров зерен формовочного песка возрастает число точек соприкосновения, т.е. это должно обеспечить более быстрое охлаждение отливки. С другой стороны, при мелком песке больше число разрывов между зернами на пути теплового потока. Второй фактор превалирует над первым, поэтому при использовании мелкого песка теплопередача в форме замедляется (рис. 8.11).

Рис. 8.11. Влияние зернистости песка на скорости охлаждения отливки (1) и нагрева формы на расстоянии 10 мм от отливки (2)

Механизм отверждения отливки при вакуумной формовке состоит в следующем. Непосредственно после заливки металла скорость охлаждения отливки сравнительно велика, так как залитый металл под действием вакуума плотно прилегает к поверхности формы. После достаточного прогревания формы и повышения температуры формы скорость охлаждения отливки снижается. Скорость теплоотвода через форму при вакуумной формовке снижается при уменьшении размеров зерен песка и увеличения разрежения.

С температурными условиями связано формирование структуры, а, следовательно, и механических свойств отливок. Замедленное охлаждение влияет на свойства отливок неоднозначно. Склонность тонкостенных отливок из чугуна к отбеливанию больше, чем при сырых песчаных формах; для относительно толстостенных отливок - противоположная закономерность.

Изготовление стержней. Для изготовления стержней используют только мелкозернистые пески и предусматривают окраску огнеупорными составами.

Рис. 8.12. Стержневой ящик

Вакуумную формовку применяют только для стержней цилиндрической формы. При изготовлении стержней используют разъемный стержневой ящик (рис. 8.12), имеющий на внутренней поверхности отверстия 5, соединенные с полостью 6 и вакуум-проводом 7. Внутрь стержневого ящика 4 помещается подогретая эластичная пленка 8. При подключении вакуума через вакуум-провод пленка оттягивает поверхность ящика. Затем в ящик вставляют трубку 1 с фильтром 2 и через нее в ящик засыпают мелкозернистый песок 3. Под действием вакуума, подаваемого через трубку 1, происходит фиксация песка и сцепление его с эластичной пленкой. После разъема стержневого ящика готовый стержень вынимают.

Стержни сложной конфигурации изготовляют в разъемных стержневых ящиках, выполненных из газопроницаемых материалов (рис. 8.13). Синтетическая пленка 3 в виде мешка размещается между двумя половинами стержневого ящика 1 и 4. Открытая горловина полимерного мешка выступает за пределы ящика. Затем стержневой ящик нагревают для размягчения пленки. В горловину вставляют сопло 2, через которое засыпают песок 5, например пескострельной головкой.

Рис. 8.13. Схема изготовления стержня в стержневом ящике из газопроницаемого материала

Под давлением песка размягченная пленка плотно прилегает к поверхности рабочей полости ящика, одновременно с вдуванием песка ящик приводят в состояние вибрации для уплотнения песка. Через то же сопло 2 внутри стержня создают разрежение. После полного оформления конфигурации стержня сопло 2 убирают и с помощью электропаяльника 6 запаивают горловину. Такая технология обеспечивает стержню 7 высокую прочность и хорошую выбиваемость стержня, устраняет необходимость в очистке стержневого ящика от остатков смеси. Готовый стержень можно хранить неограниченное время без подключения, к вакуумному насосу.

Для установки стержня в форму используют различные технологические приемы, например, создание вакуума. Для этого в облицовочной герметизирующей пленке формы на участках контакта со стержнем выполняют отверстия. По другой технологии стержень 1 (рис. 8.14, а) устанавливают в углубление - знак 2. Эта часть выступает за пределы плиты и выполнена расширяющейся кверху. Затем на плиту 3 и стержень 1 накладывают облицовочную пленку 4. Обеспечивают плотное прилегание пленки 4 к плите 3 и стержню 1 вакуумированием полости 7 и соединенных с ней сквозных каналов 8.

Рис. 8.14. Схема установки стержня в форму

Устанавливают опоку 9, заполняют ее формовочным песком 5, накладывают второй лист пленки 6 (рис. 8.14, б) и вакуумируют опоку. Затем соединяют полость 7 с атмосферой и выполняют протяжку модели. Конфигурация знаковой части стержня 1 обеспечивает ее жесткую фиксацию в полуформе и предотвращает выпадение стержня при протяжке модели.

Несмотря на многочисленные предложенные способы изготовления стержней, вакуумной формовкой такая технология применяется относительно редко ввиду сложности стержневой оснастки и длительности процесса. Целесообразнее использовать стержни, изготовленные с применением связующих материалов.

|

|

|

|

Дата добавления: 2014-01-15; Просмотров: 1352; Нарушение авторских прав?; Мы поможем в написании вашей работы!