КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Функциональное назначение рассматриваемых технологических комплексов

Технологические комплексы

1. В этой главе будут рассмотрены технологические комплексы (ТК), т.е. системы технологических машин и аппаратов полуавтоматического или автоматического действия. Крометого, в состав ТК входят транспортные, энергетические и информационные машины и аппараты. Эти ТК предназначены для получения дискретной (штучной) продукции и поэтому именуются ТК дискретного принципа действия.

Основное внимание уделяется ТК, выполняющим операции сборки, совмещенной с формообразованием отдельных элементов, получаемых из резины или из пластмасс в условиях массового, крупно- или среднесерийного производства.

2. Технологические комплексы состоят из функциональных подсистем, выполняющих рабочие операции, вспомогательные операции транспортирования, загрузки выгрузки, смены инструмента, а также операции управления.

Технологические комплексы создаются на основе агрегатного принципа машиностроения, которому соответствует функционально-элементный принцип проектирования, когда в качестве элементов используются агрегатные блоки, являющиеся функциональными модулями: рабочими головками, устройствами межпозиционного транспортирования, загрузочными устройствами и т.д.

3. Основной тенденции развития ТК является повышение интенсивности процесса функционирования ТК (т.е. повышение минутной производительности ТК) при одновременном повышении их надежности и переналаживаемости (гибкости).

Главной частью технологического комплекса, определяющей степень его прогрессивности, являются технологические машины и аппараты. Устройства, в которых преобразование свойств обрабатываемого материального объекта осуществляется с использованием какого-либо механического способа воздействия, называются технологическими машинами (например, литьевые машины, сборочные машины, прессы, штампы, станки), а устройства, в которых это преобразование осуществляется с использованием какого-либо немеханического способа воздействия, называются технологическими аппаратами (например, аппараты для обработки сыпучих, жидких или газообразных материалов, аппараты для обработки дискретных объектов в жидкостной или газовой среде.

В данной работе при описании технологического процесса принимаются следующие уровни дробления процесс – подпроцесс – операция. Таким образом, технологическая операция – предел дробления технологического процесса.

В работе принято, что все технологические операции подразделяются на операции 1 вида, к которым относятся рабочие операции и цикловые вспомогательные операции, и операции II вида, к которым относятся внецикловые вспомогательные операции.

Рабочая операция – это операция, в результате которой достигаются:

а) получение заданных форм (т.е. формообразование и формование),

б) изменение значений геометрических параметров полуфабрикатов или заготовок (т.е. точная отделочная обработка).

в) изменение значений геометрических параметров полуфабрикатов или заготовок (т.е. точная отделочная обработка),

г) сборка (т.е. сопряжение базового и присоединяемых компонентов в определенных сочетаниях, их взаимная ориентация, фиксация и скрепление),

д) заполнение сосудов газообразными, жидкими или сыпучими материалами, герметизация, консервация опрессовка,

е) отделка (удаление заусенцев, грата, облоя, нанесение покрытий, полировка, окраска), маркировка,

ж) регулировка, доводка, балансировка изделий,

з) упаковка.

Способ воздействия, применяемый в рабочей операции, называется методом обработки: обработка резанием, обработка давлением, сварка, склеивание, сгибание и т.д.

Рабочие операции, основанные на механических способах воздействия, реализуются посредством главного движения, которое совершает инструмент и/или объект обработки, и движений подачи по одной, двум или трем координатам, совершаемых одновременно с главным движением; этим обеспечивается заданное относительное перемещение объекта обработки и инструмента.

Обработка любого объекта невозможна без выполнения набора вспомогательных операций, вследствие которых создаются все необходимые условия для осуществления рабочих операций.

1. Цикловые вспомогательные операции, периодически повторяясь при обработке каждого объекта, сопутствует либо каждой рабочей операции (например, подвод-отвод инструмента), либо набору всех рабочих операций, выполняемых в данной машине (например, загрузка-выгрузка). Цикловые вспомогательные операции могут быть неинформационными и информационными.

В результате неинформационных цикловых вспомогательных операций изменяются:

а) положение объектов обработки и/или их частей (например, собираемых компонентов) в пространстве и во времени (перемещение транспортерами, конвейерами, индексирующими столами по трубам, лоткам, склизам, рольгангам и пр.; переориентирование и перекантовка, в том числе с помощью автооператоров, манипуляторов, промышленных роботов);

б) взаимное расположение рабочих органов (фиксирование-расфиксирование индексирующего стола, смыкание-размыкание пресс-форм и т.п., или рабочих органов и объекта обработки.

При этом изменение взаимного расположения может осуществляться однократно и многократно, а также чередоваться с рабочими операциями, в ходе каждой из которых обрабатывается один из одинаковых элементов объекта (установочное движение или позиционирование) или каждая из которых выполняется другим инструментом, обрабатывающим тот же элемент изделия, что и предыдущий инструмент (переключение револьверной или иной многоинструментальной головки, устройств типа «обрабатывающий центр» и т.п.).

В результате информационных цикловых вспомогательных операций обеспечивается безусловное и условное управление, а также уменьшается неопределенность, касающаяся свойств объекта обработки (например, показателей качества продукции) и/или свойств элементов ТК (например, износа инструмента), и/или свойств всего ТК (например, фактического выпуска кондиционных единиц продукции с начала смены).

Цикловые вспомогательные операции, не совмещенные с рабочими операциями, определяют цикловые потери времени.

В результате внецикловых вспомогательных операций осуществляется техническое обслуживание ТК и поддерживается или восстанавливается работоспособное состояние технологического комплекса. Все это достигается возобновлением запаса питания (заполнение бункеров, магазинов, смена бобин), принудительной (до появления отказа) сменой инструмента или иной быстроизнашиваемой части, профилактическим ремонтом, чисткой, смазкой, удалением отходов, случайными ремонтами.

Выполнение внецикловых вспомогательных операций может повторяться через неслучайные или случайные промежутки времени бесперебойной работы ТК.

2. Внецикловые вспомогательные операции, не совмещенные с технологическими операциями 1 вида, определяют внецикловые потери времени, которые являются неслучайными и случайными простоями. Неслучайные (детерминированные) простои возникают в тех случаях, когда частота и продолжительность внецикловых потерь времени регламентируются правилами и нормами эксплуатации и технического обслуживания ТК. Случайные простои возникают при случайных отказах ТК; частота возникновения и средняя продолжительность этих случайных простоев определяются статистическим путем. Затраты времени и материальных ресурсов на выполнение рабочих операций считаются производительными, в противном случае технологические операции принято называть непроизводительными, а затраты времени и материальных ресурсов считаются потерями. Затраты времени на i-ю рабочую операцию обозначаются tpi,, на j-ю цикловую вспомогательную – tn.цi. на k-ю внешнецикловую вспомогательную операцию - tn.вk ,, где индексация означает «потери цикловые» и «потери внецикловые».

Технологическим циклом называют длительность интервала времени, необходимого для выполнения всех не совмещенных между собой во времен рабочих и цикловых вспомогательных операций, в совокупности составляющих технологический процесс.

Следовательно:

Тτ =  thi +

thi +  tn

tn

Б. Получение заданных форм (т.е. формообразование или формование) осуществляется путем литья, штамповки, экструзии, пневмовакуумного термоформования и пр., либо путем механического воздействия (точной отделочной обработки).

В. Изменение значений физико-механических свойств материала изделия производится путем термического или иного немеханического воздействия.

Для современного типа развития технологических процессов и, соответственно, технологических комплексов характерно объединение в один технологический процесс все большего числа рабочих операций и внедрение концентрированных технологических принципов обработки.

Объединение в один технологический процесс все большего числа рабочих операций и, соответственно, связывание в один ТК все большего числа технологических машин в сочетании с автоматизацией всех рабочих и цикловых вспомогательных операций, составляющих рассматриваемых технологический процесс, приводит к созданию автоматизированных ТК, где объект подвергается законченному циклу обработки, проходя все фазы от сырья до готовой продукции. В частности, в машиностроении в один технологический процесс объединяются сборочные операции и некоторые несборочные рабочие операции. Эти несборочные операции могут предшествовать сборке (например, навивка пружин, образование и механическая обработка отверстий под крепежные детали), совмещаться со сборкой (например, формообразование присоединяемого элемента) или быть последующими по отношению к сборке (например, маркировка, герметизация, упаковка)

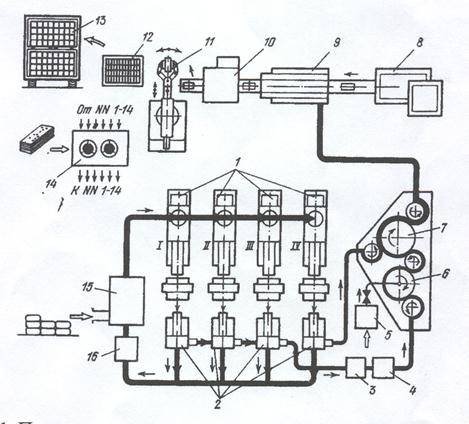

Пример 1.1. Рассматривается автоматизированный ТК, предназначенный для изготовления пластмассовых флаконов и крышек к ним, наполнения их моющей жидкостью, укупорки флаконов, их последующей укладки в картонные коробки, которые затем загружаются в контейнеры.

ТК содержит (рис. 1.1)

- агрегаты I-III для получения флаконов и агрегат IV для получения крышек. Каждый агрегат состоит из машины 1 для формообразования флакона или крышки и сблокированной с машиной 1 машины 2 для механической обработки (обрезка облоя и пр. на полученных флаконе или крышке);

- машину 3, в которой цилиндрическая поверхность флаконов подвергается термической обработке, улучшающей адгезионные свойства этой поверхности, и машину 4, в которой на указанную поверхность наносится печатный рисунок в виде этикетки;

- роторную линию, где в машине 6 осуществляется наполнение флаконов жидкостью, поступающей из емкости 5, а в машине 7 происходит укупорка флаконов;

- машину 8 для формообразования стандартной картонной коробки из предварительно подготовленной плоской заготовки и для ее последующего склеивания;

- машину 9 для укладки укупоренных флаконов в картонную коробку, закрывания клапанов коробки и ее заклеивания липкой лентой;

- машину 10 для маркировки этикетки (указывается дата выпуска, № смены и т.д.) и для ее последующего приклеивания к торцу коробки;

- промышленный робот 11 для укладки коробок в контейнер, установленный на платформе 12, по мере наполнения контейнера периодически опускающейся на величину высоты коробки, после чего контейнеры загружаются в автофургон или в вагон 13.

- управляющую ЭЦВМ 14, которая вырабатывает управляющие воздействия для всех машин 1-12 в соответствии с имеющейся программой и поступающей от всех машин информаций об их работе.

Питание машин 1 осуществляется пневмотранспортом, непрерывно подающим гранулированный материал из бункера 15, куда этот материал засыпается из мешков. Обратимые отходы, образующиеся в машинах 2, поступают в дробилку 16 и далее в бункер 15.

Такой ТК, представляющий собой миниатюрный завод-автомат, обслуживается одним наладчиком и одним рабочим, который обеспечивает загрузку бункера 15, емкости 5, а также питание всех других машин. Производительность описываемого ТК – до 3000 флаконов в час.

Показать комплексы

по производству

тонкостенных стаканов

этикетирование

Рис. 1.1. Пример автоматизированного технологического комплекса

I-III – агрегаты для производства флаконов;

IV – агрегаты для производства крышек

1 – машины для формования флакона и крышки

2 – машины для механической обработки

3 - обработка под этикетку

4 – этикетирование

5 – емкость под жидкость

6 – разлив

7 – укупорка флаконов

9 – укладка флаконов в тару

10 – этикетирование коробки

11 – робот для укладки коробок в контейнер на платформе 12

13 – автофургон ил вагон

14 – пульт управления

15 – бункер

16 - дробилка

|

Дата добавления: 2014-01-15; Просмотров: 2741; Нарушение авторских прав?; Мы поможем в написании вашей работы!