КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Сборка узлов и панелей клепаной конструкции

|

|

|

|

При сборке узлов, панелей и агрегатов самолетов и вертолетов из легких сплавов клепка до настоящего времени остается наиболее распространенным видом неразъемного соединения, так как она обеспечивает требуемую надежность и ресурс работы агрегатов планера. Трудоемкость клепаных соединений составляет 40…45% общей трудоемкости сборочных работ.

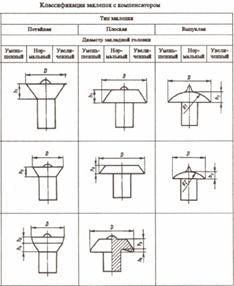

В самолето- и вертолетостроении применяется большое количество различных типов заклепок. Для открытых мест конструкции, где возможен двухсторонний подход в зону клепки, применяют обычные стержневые заклепки. При клепке закрытых мест, когда подход к одной из головок заклепок невозможен, применяют специальные заклепки для односторонней клепки.

Обычные – стержневые заклепки применяются с выступающими и потайными головками. Выступающие головки бывают плоскими, полукруглыми и плоско- выпуклыми. Заклепки с потайной головкой изготавливают с углом конуса  =90

=90 и

и  =120

=120 . Все заклепки классифицируются по типу головок, марке материала, диаметру и длине.

. Все заклепки классифицируются по типу головок, марке материала, диаметру и длине.

Заклепки изготавливаются из алюминиевых сплавов (В65, АМг5, Д18П, Д19П, Д1, АМц) или сталей (Ст.15, Ст.10, 20Г2, Х18Н9Т).

Клепка включает в себя следующие типовые операции: образование отверстия и гнезда под потайную головку заклепки, вставка заклепки, образование замыкающей головки заклепки и контроль.

Для сверления и зенкования отверстий и гнезд применяют универсальные вертикально-сверлильные и радиально-сверлильные станки, а также пневмодрели. Соединение сплошными заклепками заключается в пластической деформации стержня заклепки с формированием замыкающей головки. Этот процесс осуществляется при помощи удара пневмомолотка и поддержки (ударная клепка), давлением пресса (прессовая клепка) или раскаткой с помощью специальных машин. Удар молотка может наноситься со стороны замыкающей головки, и тогда метод клепки называется прямым, или со стороны закладной – обратный метод клепки.

Прессовая клепка. Прессовая клепка характеризуется тем, что замыкающая головка заклепки формуется при равномерном сжатии стержня, чему обязательно предшествует сжатие пакета.

Клепальные прессы подразделяются на следующие:

- стационарные групповой клепки;

- стационарные одиночной клепки;

- переносные ручные.

Возможность применения того или иного типа пресса зависит от подходов к месту клепки, диаметра расклепываемых заклепок, размеров узлов и панелей и других конструктивных и технологических факторов.

Прессовая клепка имеет следующие преимущества по сравнению с ударной:

- значительно улучшаются условия работы у клепальщиков вследствие снижения воздействия шума и вибраций;

- повышаются усталостные характеристики соединения вследствие более плотного и равномерного заполнения отверстия осаживаемым стержнем заклепки по толщине пакета;

- по указанной выше причине в ряде случаев можно отказаться от герметизации соединения, что обеспечивает снижение массы конструкции;

- повышается производительность труда в полтора – два раза при сокращении числа рабочих на 50…70%

Ударная клепка. Несмотря на очевидные преимущества прессовой клепки в современном сборочном производстве ударная клепка занимает до 40…60% от общего объема клепальных работ. Это вызвано в основном тем, что конструктивное оформление узла, обеспечивающее требуемые условия для прессовой клепки, во многих случаях ведет к увеличению массы и снижению ресурса. Кроме того, в условиях стапельной сборки для труднодоступных мест соединений преобладает клепка пневмомолотками.

Ударная клепка имеет следующие недостатки:

- большая трудоемкость;

- влияние субъективных особенностей клепальщика на качество клепки;

- быстрая утомляемость рабочих;

- вредные условия труда, вызывающие у рабочих агрегатно-сборочных цехов, причем не только у самих клепальщиков.

Поддержка служит опорой при расклепывании заклепки пневматическим клепальным молотком. Масса поддержки зависит от диаметра и материала расклепываемой заклепки и способа клепки.

Радиальная клепка (клепка раскаткой). Большое число клепаных агрегатов, имеющих клиновидную форму с углом до 150, включает тонкие обшивки, сотовый заполнитель, клей, мягкие вставки. При клепке таких пакетов прессовым или ударным методами из-за воздействия больших статических или динамических нагрузок возможны разрушения клеевой структуры, деформации тонких обшивок, мягких вставок и другие дефекты.

Сущность метода заключается в том, что наклоненный раскаткой пуансон касается торца заклепки по небольшой площади, благодаря чему при небольших осевых усилиях в зоне контакта создаются напряжения, превышающие предел текучести материала заклепки. При круговом движении раскатника пятно контакта перемещается по торцу заклепки. Конструкция раскатных головок обеспечивает перемещение раскатника по заклепке без трения.

Преимущества радиальной клепки заключаются в следующем:

- неизменности структуры материала по всему стержню заклепки

(при обычной клепке резко нарушается структура материала в головке

заклепки, что приводит к снижению прочности);

- незначительных нагрузках на склепываемые детали;

- бесшумной и безвибрационной работе.

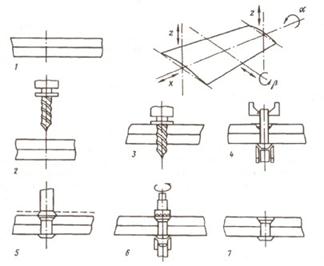

Рассмотрим процесс радиальной клепки (рис. 2). Ось клепального инструмента описывает кривую в виде розетки. Диаметр этих кривых уменьшается в направлении от места крепления инструмента к центру головки заклепки. При этом инструмент не вращается вокруг своей оси. Таким образом, контактирующая поверхность клепального инструмента совершает по головке развальцовывающее движение.

Рис. 2. Схема радиальной клепки: 1-траектория движения обжимки; 2-точка пересечения оси обжимки с осью заклепки

Радиальная клепка применима для широкого набора замыкающих

головок. К недостаткам этой клепки следует отнести ограничение на размеры склепываемых деталей.

Клепка высокоресурсными сплошными стержневыми заклепками. Проблема повышения прочности, надежности, ресурса авиационных конструкций требует разработки новых и совершенствования существующих типов высокоэффективного заклепочного крепежа, а также методов его постановки. Основная доля усталостных разрушений конструкции планера приходится на заклепочные соединения.

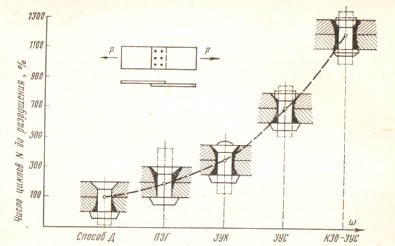

При клепке обычными стержневыми заклепками типа ЗУ усилие клепки прессом изменяется по толщине пакета, достигая максимального значения в зоне замыкающей головки. Соответственно для этого вида клепки характерен сравнительно небольшой радиальный натяг, локализованный в небольшой зоне пакета со стороны замыкающей головки. В тоже время, исследования показывают, что при увеличении радиального натяга наблюдается интенсивный рост выносливости клепаных соединений (оптимум 8-12%).

Рис.2. Выносливость потайных клепаных соединений, выполненных различными способами

Устранение этого недостатка было достигнуто применением различных заклепок, в частности заклепки с компенсатором типа ЗУК, способа постановки заклепок с образованием потайной замыкающей головки ПЗГ, универсальной заклепки УЗ и более совершенной, простой по конструкции стержневой заклепки ЗУС (Рис.2.).

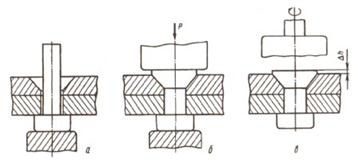

Клепка заклепками с потайной замыкающей головкой. Одним из наиболее старых методов клепки, при котором достигается увеличение натяга, создаваемого стержнем и потайной головкой заклепки, является метод клепки заклепки с потайной замыкающей головкой (ПЭГ). Основной особенностью этого метода является то, что расклепывается потайная коническая головка, которая в этом случае является замыкающей (Рис. 3, а и б). Излишки расклевываемой потайной головки, выступающие над обшивкой, сфрезеровываются, в результате чего дополнительно улучшается качество внешней аэродинамической поверхности (Рис. 3, в).

Рис. 3. Схема прямого метода клепки заклепками с потайной замыкающей головкой

Клепка заклепками с компенсаторами. Отличие способа клепки заклепками с компенсатором от обычной потайной клепки является то, что в процессе образования замыкающей головки происходит внедрение дополнительного материала в тело заклепки, создающего этим более равномерную раздачу материала стержня и обеспечивающего повышенную

усталостную прочность и герметичность соединений. Дополнительным материалом служит выступ-компенсатор на внешней поверхности потайной головки.

Клепка универсальными заклепками (УЗ). Заклепка УЗ выполнена в виде цилиндрического стержня с бочкообразной головкой и предназначена для клепки потайных и непотайных соединений. В процессе клепки соединений заклепками УЗ происходит одновременная деформация закладной и замыкающей головок, Такая схема осадки позволяет получить равномерную раздачу отверстия телом заклепки по высоте пакета и, как следствие, повысить усталостные характеристики и герметичность соединения.

Клепка высокоресурсных заклепок осуществляется на клепальных прессах для одиночной и групповой клепки, а также пневматическими клепальными молотками. Для клепки на автоматах высокоресурсные заклепки изготавливаются с закруглением стержня.

Упомянутые конструкции заклепок в сочетании с обычными методами клепки эффективны для сравнительно тонких пакетов в пределах 1…1,5 диаметра заклепки.

Клепка стержнями. Применение клепальных автоматов позволило использовать в качестве заклепок стержни с одновременным расклепыванием головок с обеих сторон пакета. Эти заклепки являются высокоресурсными и герметичными. Схема клепки включает следующие операции: установку узла на поддерживающее устройство и выход на заданную точку; сжатие пакета в зоне клепки и подвод сверла; сверление и зенкование отверстия, отвод инструмента; вставку стержня; одновременное формирование замыкающих головок; подвод инструмента для зачистки потайной головки, зачистку, отвод инструмента; отвод прижимов и перемещение узла по программе или вручную на следующую позицию (Рис.4.).

Рис.4. Операции процесса клепки стержнями: 1-выхож на заданную точку; 2-сжатие пакета и подвод сверла; сверление и зенкование отверстия; вставка стержня; 5- формирование замыкающих головок; 7-отвож прижимов и перемещение узла

При клепке стержнями можно получать соединения с двумя выступающими головками или соединения, у которых одна головка потайная, а вторая выступающая (плоская или круглая).

Наиболее перспективным методом выполнения соединений, является клепка повышенным давлением. Сущность метода заключается в создании конечного давления (усилия) клепки, значительно большего, чем при обычном способе. Повышенное давление необходимо для интенсивного перетекания материала в процессе пластической деформации из зоны образуемой головки заклепки в глубь пакета. Необходимым условием этого процесса является наличие профилированной лунки в рабочей поверхности штампа (обжимки), обеспечивающей формирование головки в стесненных условиях.

В настоящее время разработаны два технологических способа осадки заклепок повышенным давлением: клепка полустесненной осадкой (КПО) и клепка в замкнутом объеме (КЗО). Практически в соединении могут быть достигнуты радиальные натяги, превышающие 10%.

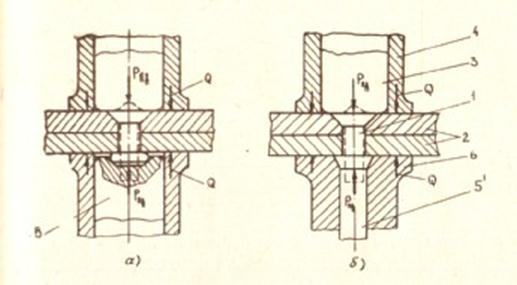

Рис. 5. Схемы процессов клепки повышенным давлением:

а – клепка полустесненной осадкой (КПО); б – клепка в замкнутом объеме (КЗО):

1-заклепка; 2-соединяемые детали; 3-верхняя обжимка; 4-верхний прижим; 5-нижняя обжимка (5΄-пуансон); 6-нижний прижим

Клепка повышенным давлением выполняется на клепальных автоматах стержневыми заклепками ЗУС (потайное соединение) и ЗПС (непотайное соединение).

Основное достоинство указанного метода состоит в возможности управлять радиальными натягами, обеспечивая необходимую величину в зависимости от конкретных параметров соединения. Оптимальная величина натяга, которая реализуется повышенным давлением, равна 2,5…4%.

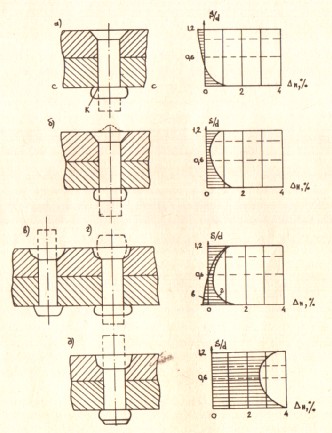

Распределение величины натяга по толщине соединяемых заклепками листов в зависимости от типов заклепок и методов клепки показан на Рис. 6.

Рис. 6. Характер распределения натяга в потайном соединении:

а, б, в, г – обычная клепка (а – ЗУ; б – ЗУК; в – ЗПЛ (клепка ПЗГ); г – УЗ);

д – клепка повышенным давлением, заклепка ЗУС

|

|

|

|

|

Дата добавления: 2014-01-15; Просмотров: 3942; Нарушение авторских прав?; Мы поможем в написании вашей работы!