КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Машины для дробления и измельчения материалов

|

|

|

|

I. ДОМЕННОЕ ПРОИЗВОДСТВО

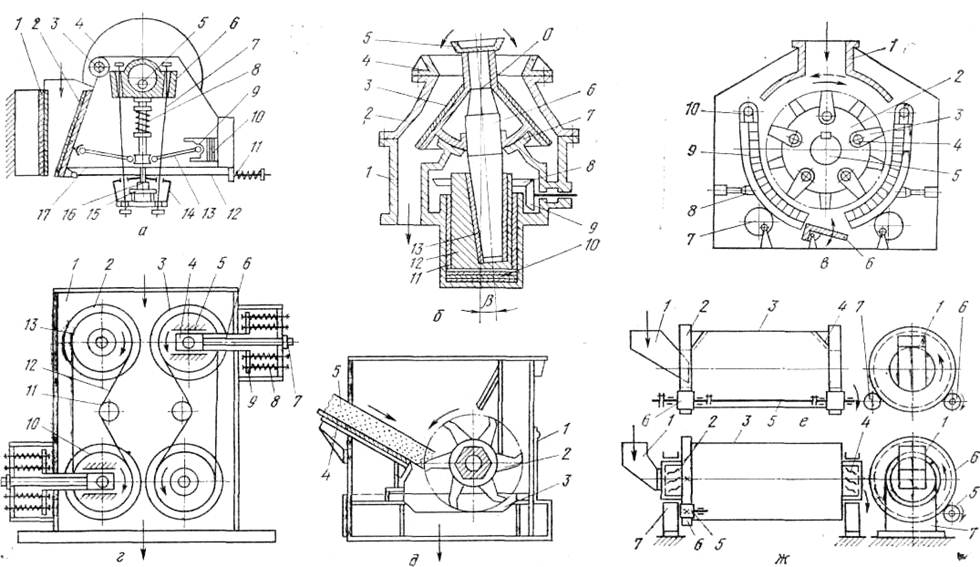

При подготовке к плавке руд, флюсов, топлива, а также агломерата применяют щековые, конусные, валковые и молотковые дробилки, шаровые и стержневые мельницы и др (рис. 1). Все машины выпускаются нескольких типоразмеров, что обусловлено размерами поступаемых материалов, их физическими свойствами, требуемой производительностью и др.

В зависимости от крупности дробимого материала условно различаются дробление крупное — от 1500 до 300 мм; среднее — от 300 до 30 мм; мелкое — от 30 до 3—5 мм; тонкое, или измельчение — от 3—5 до 0 мм. При крупном дроблении степень дробления составляет 2—5, при среднем — 5—10, при мелком—10— 50 и при измельчении 50 и выше.

Дробление, и особенно измельчение, являются весьма энергоемкими и дорогостоящими операциями. Стоимость дробления и измельчения в себестоимости железорудных концентратов составляет около 40 %.

Щековые дробилки

Дробилки этого типа (рис. 1, а) обычно применяют для крупного и среднего дробления руды, известняка, агломерата и других материалов. Дробление осуществляется путем раздавливания, излома и истирания при сближении подвижной 2 щеки с неподвижной 1, закрепленной в литом корпусе 17. Ось 3 подвески подвижной щеки также закреплена в корпусе дробилки. Привод подвижной щеки осуществляется от электродвигателя через клино-ременную передачу, ведомый шкив 4 которой и маховик закреплены на эксцентриковом валу 5. На этом валу находится верхняя головка 6 шатуна, которая связана тягами 7 с основанием 14 шатуна. При повороте эксцентрикового вала 5 на 360° шатун сначала поднимается, а затем опускается. В результате две распорные плиты 13, опирающиеся на шарниры 9, за полный оборот вала дважды проходят крайние положения, обеспечивая максимальное и минимальное сближение щек 1 и 2. При сближении щек происходит дробление материала, а при расхождении — опускание кусков материала между ними. Регулирование размера выходной щели между плитами производят сменными пластинами 10.

Для предупреждения перегрузок шатун снабжен предохранительным устройством, состоящим из пластины 15 и пуансона 16, работающих на срез. Для смягчения ударов во время работы дробилки на шатуне предусмотрена пружина 8. Пружина 11 на тяге 12 служит для возврата щеки 2.

На рис. 2показана щековая дробилка, применяемая для дробления агломерата, у которой эксцентрик 5, сообщающий качательное движение подвижной щеке 4, получает вращение от шкива 6 клиноременной передачи. Дробилка состоит из корпуса 1, неподвижной щеки 2, оси 3, подвесок подвижной щеки и пружины 7 с тягой для возврата щеки 4.

Рис. 2. Щековая дробилка

Достоинствами щековых дробилок являются надежность и низкие эксплуатационные расходы; недостатками — низкая производительность, сильные вибрации и шум.

Рис. 1. Схемы машин для дробления и измельчения материалов: а – щековая дробилка; б – конусная дробилка; в – молотковая дробилка; г – валковая дробилка; д – одновалковая (зубчатая) дробилка; е, ж – мельницы.

Конусные дробилки

Эти дробилки являются высокопроизводительными машинами и применяются для крупного, среднего и мелкого дробления руды, известняка, топлива и других материалов путем раздавливания, излома и истирания. Крупное дробление осуществляют в дробилках с крутыми конусами, а среднее и мелкое — с пологими.

На рис. 1, б показана дробилка для среднего и мелкого дробления. На корпусе 1 дробилки расположен неподвижный конус 2, а на валу 6 закреплен подвижный (дробящий) конус 3. Ось вала 6 отклонена от вертикальной оси неподвижного конуса 2 на небольшой угол. Поступающие сверху в загрузочную воронку куски материала через распределительную тарелку 5 попадают в приемную воронку 4 и затем дробятся между неподвижным и подвижным конусами.

Опирается подвижный конус на бронзовый вкладыш сферической опоры (подпятник) 7 с центром в точке 0. Таким образом, конус 3 и вал 6 как бы подвешены на подпятнике 7. В нижней части корпуса 1 закреплена бронзовая втулка 11, являющаяся подшипником для эксцентрикового стакана 12 с внутренней расточкой. В этом стакане установлена бронзовая втулка 13, являющаяся опорой нижнего конца приводного вала 6. Эксцентриковый стакан внизу опирается на подпятник 10, состоящий из нескольких скользящих друг по другу шайб.

Вращение валу 6 передается через коническую передачу 8, 9. Большое колесо которой 8 закреплено на эксцентриковом стакане 12. При вращении стакана ось дробящего конуса описывает коническую поверхность с вершиной в точке 0, а верхняя опорная часть конуса скользит по поверхности бронзового вкладыша подпятника 7.

Дробление материала происходит в результате непрерывного изменения расстояния между эксцентрично расположенными конусами 2 и 3. Дробленые продукты выдаются через отверстие в корпусе 1. Углом захвата α 3 материала в конусных дробилках называется угол между образующими внутренней поверхности неподвижного конуса и внешней поверхностью дробящего конуса в момент наибольшего сближения. Этот угол должен быть меньше двойного угла трения дробимого материала о поверхности конусов φ.

Молотковые дробилки

Эти дробилки (рис. 1, в) служат для дробления известняка, угля, бентонита и других материалов за счет ударов, а также раскалывания и раздавливания между молотками 3 и колосниковыми решетками 9. Дробилки выпускают с центральной (для крупного дробления) и боковой (для мелкого дробления) загрузкой материала через отверстия в корпусе 1, защищенным сменными плитами. Молотки 3 на осях 4 шарнирно закреплены на дисках 2, которые набраны на приводном валу 5. Привод вала осуществляется непосредственно от двигателя. Молотки на смежных дисках закреплены в шахматном порядке. Колосниковые решетки 9 шарнирно закреплены в корпусе на осях 10 (некоторые дробилки имеют стационарные колосниковые решетки). Дробленый продукт выгружается через щели в колосниковой решетке. Для регулирования зазора между колосниковой решеткой и молотками с целью получения требуемой степени дробления материала служит эксцентриковый механизм 7 (регулировка вручную). Для прижатия колосниковой решетки к эксцентрику служат пружины 5. Ротор реверсивный — для лучшего использования молотков (двухстороннее), они имеют съемные износостойкие бойки. В нижней части дробилки установлен затвор 6, открывающийся при очистке дробилки, а также в некоторых случаях при выпуске дробленого материала (работа на одной решетке при дроблении материала малой прочности).

Валковые дробилки

Их используют на аглофабриках для дробления топлива по принципу раздавливания и частично истирания между валками. Применяют двух- и четырехвалковые дробилки. В последнем случае верхняя пара валков производит предварительное дробление, а нижняя, с меньшим зазором между валками, окончательное.

В станине 1 (рис. 1, г) расположены две пары валков. Диагонально расположенные валки 2 приводятся во вращение от двигателей через редуктор. От валков 2 вращение передается валкам 3 клиновыми ремнями 12, огибающими шкивы 13 и 10, закрепленные соответственно на валках 2 и 3. Для обеспечения необходимого натяжения клиновых ремней 12 имеются ролики 11.

Цапфы осей валков 3 расположены в ползунах 4, которые могут перемещаться в направляющих 5 станины. При попадании трудно разрушаемых материалов или металла валок 3 вместе с ползуном 4, соединенным с траверсой 9, отходит от неподвижного валка 2, сжимает пружины 8 (по три в каждом ряду), а затем возвращается в исходное положение.

С помощью присоединенной к ползуну тяги-винта 6 и гайки 7 производится регулирование зазора между валками. В связи со значительным износом в процессе работы валков они имеют сменные бандажи.

Недостатком дробилок является быстрый износ бандажей валков и подшипников (скольжения).

Одновалковые (зубчатые) дробилки

Они предназначены для дробления пирога агломерата сразу после выхода его с ленты агломашины перед подачей на грохот с целью более полного выделения мелочи (повышения качества агломерата), а также для более эффективного последующего охлаждения агломерата в охладителе.

На сварной станине 1 (рис. 1, д) устанавливают ротор 2, колосниковую решетку 3 и приемную плиту 4 для пирога агломерата 5. Ротор состоит из полого вала (для охлаждения циркулирующей водой), на который насажены звездочки (четыре или шесть зубьев) и распорные кольца (определяющие шаг звездочек). Привод вала осуществляется от электродвигателя через редуктор. Дробление агломерата происходит путем продавливания его через колоснисковую решетку зубьями вращающегося ротора.

Основным недостатком дробилки является быстрый износ зубьев звездочек.

Мельницы

Они используются для измельчения известняка и бентонита. Мельницы различают по следующим признакам:

· по типу опор барабана: на опорных бандажах и роликах (один из них приводной); на коренных подшипниках с приводным зубчатым венцом на барабане;

· по виду загружаемых дробящих элементов: шаровые (диаметр шаров 40 мм); стержневые (диаметры стержней 40-120 мм, длиной несколько меньшей длины барабана);

· по виду загрузки материала: односторонние; двухсторонние;

· по характеру разгрузки материалов: через отверстия в барабане или полую цапфу; через специальное разгрузочное кольцо с отверстиями; за счет отсоса вентилятором мелкоизмельченного материала.

Различают следующие виды помола в зависимости от конечных размеров продуктов измельчения: грубый (0,1-3,0 мм), тонкий (0,01-0,1 мм) и сверхтонкий (0,001-0,01 мм).

На рис. 1 е,ж приведены две принципиально различные конструкции мельниц (показана только односторонняя загрузка). Материал загружается в барабан 3 через патрубки 1. На рис. 2.1 е, кольцевые бандажи барабана установлены на опорных роликах 6 и 7. Пара роликов 6 получает вращение от электродвигателя, редуктора и вала 5. Вращение барабану передается за счет сил трения между опорными бандажами 2 и роликами 6,ролики 7 неприводные. Разгрузка материала происходит через неподвижные патрубки и торцевые крышки 4 с отверстиями. Изнутри барабан и крышки футерованы плитами.

На рис. 1, ж, полые цапфы, закрепленные на торцевых крышках барабана, установлены на коренных подшипниках 7. К фланцам барабана прикреплен зубчатый венец 6, получающий вращение от электродвигателя, через редуктор и зубчатую шестерню 5. Загрузка и разгрузка материала осуществляется через неподвижные патрубки и полые цапфы 2 и 4. Внутри цапф имеются спирали: в загрузочной части спирали служат для подачи материала в барабан, а в разгрузочной обратная спираль предназначена для загрузки в барабан шаров против потока выгружаемого материала и способствует возврату крупных частиц в барабан. В некоторых случаях для разгрузки материала на барабане закрепляют кольцо с отверстиями.

Работают мельницы при непрерывной регулируемой подаче материала внутрь барабана, половину объема которого заполняют шарами (или стержнями). При вращении барабана шары за счет сил трения поднимаются на некоторую высоту, оттуда, свободно падая или перекатываясь, движутся вниз. При этом материал ударом, раздавливанием или истиранием шарами измельчается и движется вдоль барабана в результате перепада уровней загрузки и разгрузки, а также напора непрерывного загружаемого материала.

Преимуществом мельниц в сравнении с молотковыми и валковыми дробилками является

· большая надежность и производительность,

· простота обслуживания,

· возможность длительной работы без остановки на ремонт,

· легкость поддержания постоянной производительности и заданной крупности помола в течение длительного времени.

· мельницы не боятся попадания внутрь барабана металлических предметов.

К недостаткам мельницы можно отнести:

· значительную металлоемкость,

· громоздкость фундаментов,

· повышенный шум и значительный износ шаров или стержней.

|

|

|

|

|

Дата добавления: 2014-01-15; Просмотров: 1962; Нарушение авторских прав?; Мы поможем в написании вашей работы!