КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Затраты на качество продукции

|

|

|

|

В теории менеджмента качества существуют две основные классификации расходов на качество:

• классификация А. Фейгенбаума;

• классификация школы Ф. Кросби.

Фейгенбаум классифицировал затраты на качество на четыре группы:

• расходы на контроль и инспекцию качества;

• расходы на предупредительные действия;

• расходы на устранение внутренних дефектов;

• расходы на устранение внешних дефектов.

Кросби делил затраты на качество на две группы:

• затраты на соответствие;

• затраты на несоответствие (рис. 39).

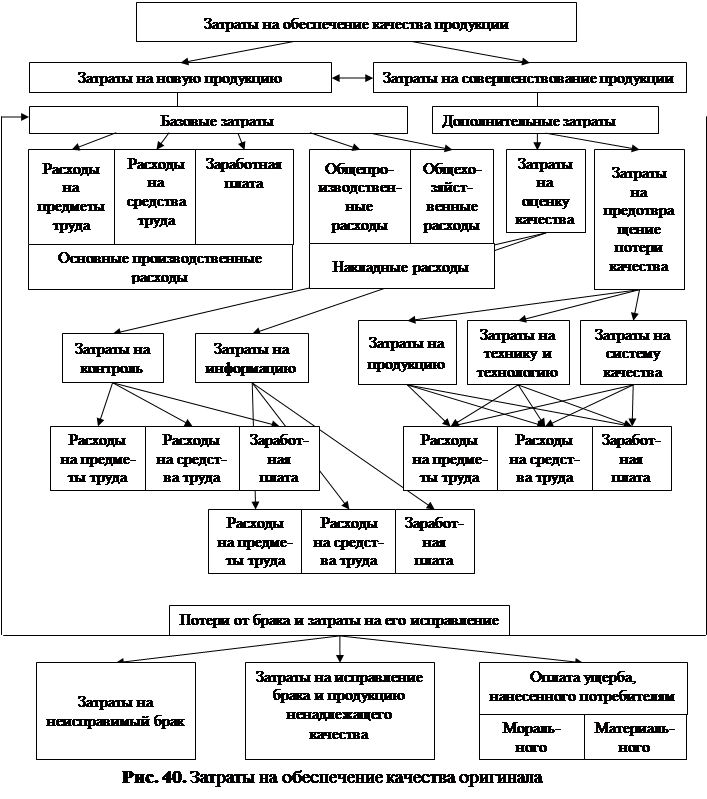

В отечественной трактовке затраты, связанные с качеством продукции, представляют собой:

• издержки обеспечения и гарантирования должного уровня качества продукции (рис. 40);

• затраты, связанные с потерями в случае недостижения должного уровня качества.

В ходе разработки, освоения производства и непосредственно выпуска новой продукции образуются так называемые базовые затраты, большая часть которых отражает стоимостную величину различных факторов производства, а также общепроизводственные и общехозяйственные расходы, относимые на изготовление продукции через смету затрат, и дополнительные затраты, обусловленные совершенствованием продукции и восстановлением качества продукции до должного уровня в случае его недостижения.

Одной из статей дополнительных затрат являются расходы на оценку качества, включающие в свой состав:

• затраты на контролирующий персонал;

• затраты на специальное контрольно-измерительное оборудование;

• накладные расходы отдела технического контроля или службы качества;

• затраты на информацию в сфере торговли;

• затраты на организацию и проведение выборочных обследований мнений потребителей о качестве производимой продукции.

Затраты на предотвращение потери качества состоят из следующих статей:

▪ затраты на доработку продукции, не соответствующей требованиям потребителей и требованиям стандартов;

• затраты на поверку, ремонт, модернизацию инструмента, оснастки, оборудования, технологии;

• затраты на внедрение в организации системы качества (ее оснащение, персонал), разработку стандартов и другую документацию.

При выпуске как новой, так и освоенной продукции может возникнуть брак. С его исправлением и последствиями связана еще одна группа издержек.

Для анализа затрат на обеспечение качества продукции используется самая различная информация. При этом возможны следующие цели проведения такого анализа:

• определение структуры издержек;

• изучение возможности снижения затрат на единицу продукции:

а) при сохранении прежнего уровня качества;

б) с улучшением качества продукции.

• определение ценовой политики организации на основе издержек производства;

• определение причин отклонения качества от установленных требований и т. д.

Основным внутрифирменным источником информации для такого рода анализа обычно служит смета затрат на производство. Этот документ нагляден, достоверен и содержит данные, обладающие определенной преемственностью. Смета особенно удобна при поиске возможностей снижения затрат на продукцию. Большой объем информации также содержится в бухгалтерских документах.

35. ФУНКЦИОНАЛЬНО – СТОИМОСТНОЙ АНАЛИЗ.

Функционально-стоимостный анализ (ФСА) представляет собой метод системного исследования функций объекта (продукции, процесса, структуры), направленный на минимизацию затрат в сферах проектирования, производства и эксплуатации при сохранении или повышении качества объекта. Фактически ФСА является технологией анализа затрат на выполнение изделием его функций. Цели ФСА различаются в зависимости от стадии его применения (рис. 41)

Метод ФСА начал активно применяться в промышленности с 1960-х годов, прежде всего в США. Его использование позволило снизить себестоимость многих видов продукции без снижения ее качества и оптимизировать затраты на изготовление. Сейчас ФСА является одним из самых популярных видов анализа изделий и процессов.

При проведении функционально-стоимостного анализа определяют функции элементов технического объекта или системы и проводят оценку затрат на реализацию этих функций с тем, чтобы эти затраты снизить.

ФСА может быть задействован при решении следующих проблем:

▪ повышение качества продукции;

• достижение оптимального соотношения «качество- цена»;

• снижение себестоимости продукции;» сокращение или ликвидация брака;

• устранение узких мест и диспропорций в производстве продукции.

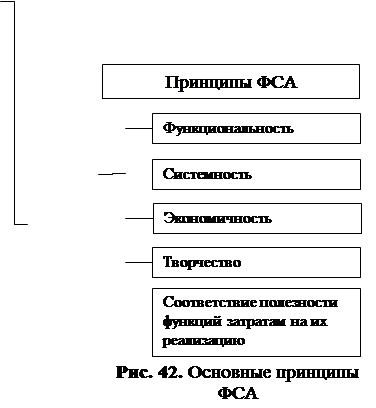

Основные принципы ФСА представлены на рис. 42. Функциональность означает рассмотрение продукта как комплекса выполняемых функций.

Системность предполагает изучение каждой функции продукта как самостоятельной системы, реализуемой совокупностью материальных элементов и связей между ними, с одной стороны, и как части системы более высокого порядка — с другой.

Экономичность означает необходимость анализа затрат на функции продукции и их материальные носители на всех стадиях жизненного цикла продукта (от проектирования до эксплуатации).

Принцип творчества в ФСА связан с необходимостью активизации коллективной работы над продукцией, подразумевающей наличие не только индивидуального, но и коллективного творчества. Существуют три формы ФСА.

1.Корректирующая (используется при совершенствовании ранее созданных продуктов).

2.Творческая (применяется при проектировании новой продукции).

3.Инверсная (используется при поиске новых сфер применения продукции, унификации продукции). ФСА, используемый в целях совершенствования качества объекта анализа, может быть определен как процесс последовательного построения ряда специфических моделей анализируемого объекта, позволяющих исследовать характер взаимодействий между элементами объекта, а также взаимодействия объекта с надсистемой и окружающей средой.

ФСА включает следующие основные этапы.

1. Последовательное построение моделей объекта ФСА.

2. Исследование моделей и разработка предложении по совершенствованию объекта анализа.

При проведении ФСА строятся следующие разновидности моделей:

▪ компонентная модель (КМ) — систематизированный перечень материальных компонентов объекта с указанием элементов надсистемы;

▪ потоковая модель (ПМ) — графическое отображение характера связей между компонентами анализируемой системы в процессе их функционирования;

▪ функциональная модель (ФМ) — условное графическое изображение состава и взаимодействия функций объекта;

▪ функционально-идеальная модель (ФИМ) — модель усовершенствованного объекта, лишенного всех или части вредных функций и нежелательных эффектов, выявленных на предыдущих этапах ФСА (при сохранении или совершенствовании полезных функций).

Укрупненный алгоритм ФСА отражен в табл. 12. Цена продукции является одним из важнейших элементов ее конкурентоспособности, поэтому функциональный анализ дополняется стоимостным, позволяющим оценить затраты на реализацию функций продукции в производстве и при эксплуатации.

При анализе готовой продукции возникают два варианта решения задачи:

а) выполнение материальным носителем одной функции;

б) выполнение материальным носителем нескольких функций.

Таблица 12. Алгоритм ФСА

| Этап ФСА | Задачи этапа |

| 1. Подготовительный | Определение объекта анализа, целей ФСА, глубины проработки, техники проведения ФСА (участники, материальная база, финансирование и т.д.); составление плана работы |

| 2. Информационный | Сбор, обработка и анализ информации об объекте ФСА |

| 3. Аналитический | Определение элементного состава объекта. Выявление связей между элементами. Формулировка функций элементов; оценка уровня выполнения этих функций. Определение функциональной, проблемной и затратной значимости объекта. Установление выявленных на предыдущих этапах недостатков, связанных с отдельными элементами объекта. |

| 4. Творческий | Решение задач по повышению потребительских свойств объекта ФСА |

| 5. Исследовательский | Проверка работоспособности полученных решений |

| 6. Презентационный (внедрение) | Подготовка отчетов и рекомендаций. Представление результатов, их внедрение, заключение договоров. |

В первом случае затраты на функцию определяются себестоимостью соответствующего материального носителя (детали, блока и т. д.).

Во втором случае затраты распределяются между функциями пропорционально участию носителя в реализации функций, определяемому экспертным методом. Производственные затраты на функцию определяются по формуле:

где aij— участие носителя функции в ее реализации (доля единицы, % и т. п.);

Sмнij – себестоимость (прямые затраты) i- го носителя на j – ю функцию;

п — число материальных носителей, обеспечивающих j-ю функцию.

Сумма затрат по всем функциям и затрат на связи между носителями функций, реализуемых при сбороч- но-монтажных операциях, составляет затраты на изделие в целом.

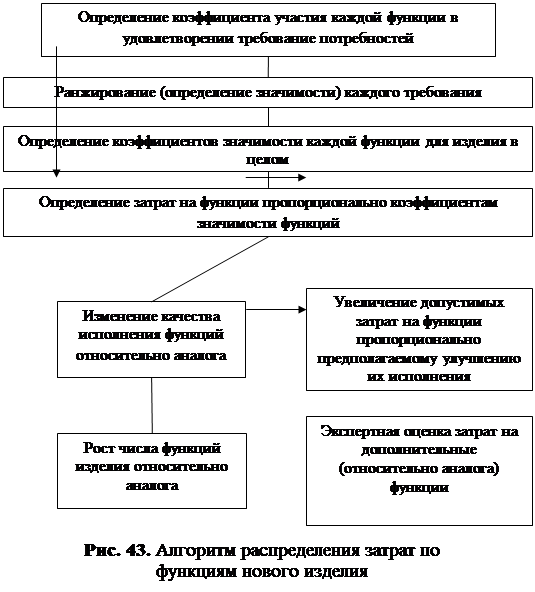

Более сложной представляется задача стоимостной оценки функций проектируемого изделия, решаемая в условиях отсутствия полной информации на основе определения допустимых затрат на функции с учетом потребительской значимости функций и степени сложности производственного исполнения при заданном уровне качества.

Определение укрупненных затрат на изделие в целом возможно различными методами (моделированием, методом удельных затрат, структурной аналогии и т. д.). Распределение затрат по функциям осуществляется по схеме, изображенной на рис. 43.

Оценка вариантов решений, полученных в результате ФСА, производится по критерию интегрального качества:

Где Q - комплексный показатель качества;

C - совокупные затраты на изделие.

[1] От англ. ISO — International Standard Organization.

[2] Англ. - CASCO, DEVCO, COPOLCO.

[3] Англ. - REMCO.

[4] В то время ЕС еще назывался ЕЭС (Европейским Экономическим Сообществом).

* Испытание типового представителя (образца) продукции с целью распространения результатов на всю производимую продукцию.

* * Схема предусматривает как отбор образцов у продавца и производителя, так и у кого-либо одного из них.

|

|

|

|

|

Дата добавления: 2014-01-15; Просмотров: 809; Нарушение авторских прав?; Мы поможем в написании вашей работы!