КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Дисперсионное упрочнение

|

|

|

|

Возврат и рекристаллизация ферритной матрицы

При отпуске закаленной стали проходят процессы возврата и рекристаллизации, аналогичные протекающим при нагреве холоднодеформированной стали. Различие обусловлено разницей исходной структуры. Плотность дислокации закаленной стали как и холоднодеформированной, высокая (108-1010, мм-2), однако в мартенсите отсутствует ячеистая структура, а дислокации распределены относительно равномерно; для такой структуры характерно множество границ между мартенситными кристаллами. Все это, а также выделение карбидной фазы при отпуске накладывают свои особенности на процессы возврата и рекристаллизации мартенситной матрицы.

По мере повышения температуры отпуска закаленной стали в тонкой структуре происходит перераспределение и аннигиляция дислокаций, выстраивание дислокаций в стабильные стенки, возникновение субзерен, образование полигональной субструктуры и начала рекристаллизации. Температурный интервал каждого из этих процессов и степень его реализации находятся в прямой связи с устойчивостью сегрегаций атомов примесей, типом, количеством и характером выделения карбидных (нитридных) фаз при отпуске и их влиянием на блокирование дефектов кристаллического строения.

При отпуске закаленной легированной стали протекают два противоположных по влиянию на прочность процесса: разупрочнение вследствие распада мартенсита и упрочнение в результате выделения дисперсных частиц специальных карбидов. Дисперсные карбидные частицы повышают предел текучести стали (твердость, временное сопротивление), так как являются эффективными препятствиями на пути движения дислокации. Эффективность упрочнения обусловливается количественным соотношением процессов разупрочнения и упрочнения.

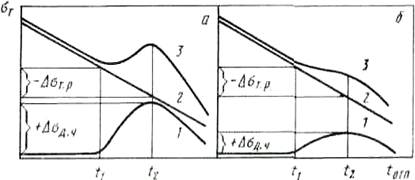

На рис. 29 приведена схема, иллюстрирующая соотношение процессов разупрочнения и упрочнения при отпуске легированного карбидообразующими элементами мартенсита. Если повышение прочности |+Dsд.ч| в результате выделения дисперсных частиц карбидов (рис.29, кривая1) превышает разупрочнение |-Dsт.р| твердого раствора при отпуске (рис. 29, кривая 2) при повышении температуры суммарное изменение прочности стали (рис.29, кривая 3) будет характеризоваться наличием пика повышения прочности. Для приведенного случая при температуре отпуска t2 |+Dsд.ч| > |-Dsт.р|. Если эффект упрочнения будет меньше, чем эффект разупрочнения, т.е. |+Dsд.ч| < |-Dsт.р|, то на суммарной кривой изменения прочности пика не будет, а будет лишь наблюдаться замедление процесса разупрочнения (рис.29).

Рис. 29 - Изменение прочности вследствие распада мартенсита (1), из-за выделения дисперсных карбидных частиц (2) и суммарное (3) при отпуске закаленной стали:

а - |+Dsд.ч| > |-Dsт.р|; б - |+Dsд.ч| < |-Dsт.р|

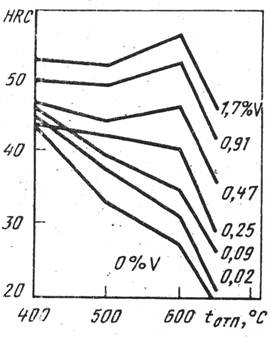

Для дисперсных частиц определенного фазового состава соотношение между упрочнением и разупрочнением, т.е. результирующая прочность, будет зависеть от содержания легирующего элемента, образующего дисперсную упрочняющую фазу. Чем больше такого элемента выделяется в виде дисперсной фазы (при сохранении ее размеров), тем больше упрочнение преобладает над разупрочнением. На рис. 30 показано влияние содержания ванадия на прочность (твердость) стали 40 после закалки и отпуска.

Минимальная концентрация карбидообразующего элемента, при которой упрочнение преобладает над разупрочнением, зависит от содержания углерода и типа образуемого карбида. Так, в низкоуглеродистой стали (0,1-0,15 % С) пик вторичной твердости появляется при 0,1-0,2 % V или 0,08-0,12 % Ni, или 2,5-3,0 % Сr.

Из приведенных примеров видно, что для разных содержаний элементов, образующих дисперсную упрочняющую фазу, кривые изменения прочности однотипны. Они различаются только тем, что при большом количестве дисперсных частиц на кривых наблюдается максимум вторичной твердости, а при малом количестве его нет, но при этом происходит замедление падения прочности. В первом случае явление повышения прочности обычно характеризуют термином дисперсионное твердение, а во втором - термином дисперсионное упрочнение. Термин «дисперсионное упрочнение» является

Рис. 30 - Влияние температуры отпуска на твердость стали 40 с разным содержанием ванадия

более общим, так как применим к процессам, при которых выделяется любое количество дисперсных упрочняющих частиц, тогда как термин «дисперсионное твердение» - лишь к процессам с таким количеством частиц, при котором появляется пик вторичной твердости.

Явление дисперсионного упрочнения при отпуске протекает в сталях, легированных сильными карбидообразующими элементами: Cr, Mo, W, V, Nb, Ti, Zr, а также в сталях, в которых упрочняющими фазами являются также нитриды и интерметаллиды.

Необходимо отметить, что пик вторичной твердости может быть обусловлен и превращением при отпуске остаточного аустенита в мартенсит (вторичная закалка).

Зачастую пик вторичной твердости может быть обусловлен и дисперсионным упрочнением и вторичной закалкой. Такое явление наблюдается, например, при отпуске быстрорежущих сталей.

|

|

|

|

Дата добавления: 2014-01-11; Просмотров: 3150; Нарушение авторских прав?; Мы поможем в написании вашей работы!