КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Тема № 8

|

|

|

|

Коксик (мелкий кокс, графитизированный порошок) применяют для раскисления шлака в ДСП. Длянауглероживания металла в ковше а процессе выпуска плавки применяют кусковой кокс (85%С). Чистый по сере древесный уголь или нефтяной кокс применяют редко, т.к. дефицитны. В ряде случаев ванну науглероживают,опуская в металл электроды.

Мощность – энергетическая характеристика, представляющая отношение работы к интервалу времени ее совершения. Различают мощность активную, реактивную и полную. Активная мощность –среднее за период значение мгновенных мощностей переменного тока, характеризующее среднюю скорость преобразования электромагнитной энергии в тепловую во всех участках цепи. Реактивная мощность цепи переменного тока характеризует скорость накопления энергии в конденсаторах и индуктивных катушках, а также обмен энергией между отдельными участками цепи и, в частности, между источником и приемником. Геометрическая сумма активной и реактивной мощности называется полной мощностью.

Основным параметром, характеризующим печь, является ее тепловая (потребляемая) мощность, т.е. наибольшее количество тепла необходимого потенциала, которое может быть подведено в печь в единицу времени в результате преобразования в тепло электрической энергии. Тепловая мощность включает мощность полезную и мощность тепловых потерь. Мощность полезная затрачивается на нагрев изделий или плавление материалов, а мощность тепловых потерь учитывает затраты энергии на компенсацию тепловых потерь в окружающее пространство, вследствие теплопроводности футеровки и излучения через щели и открытые рабочие окна, с уходящими газами, на нагрев транспортирующих устройств и поддонов, с охлаждающей водой и т.д.

Если работающая печь не загружена, то потребляемая мощность называется мощностью холостого хода.

Количество энергии, которое фактически подводится в печь в единицу времени, называется тепловой (электрической) нагрузкой.

Весьма важным показателем, характеризующим печь как энергетический объект, является удельный расход, представляющий собой количество вещества или энергии, отнесенной к единице продукции.

Удельная мощность трансформатора – отношение полной мощности печного трансформатора к 1 т емкости (садки) печи.

Если теплоусвоение – это общее количество тепла, получаемого всей садкой за единицу времени, то отношение теплоусвоения к тепловой нагрузке за один и тот же промежуток времени называют тепловым коэффициентом полезного действия (КПД).

Печь характеризуется следующими показателями:

- емкость, загрузка или садка печи – масса материала, подвергающегося тепловой обработке в рабочем пространстве печи за один цикл.

Рабочее пространство печи – внутренний объем, в котором размещаются нагревательные устройства и осуществляется вся совокупность тепловых процессов с целью получения конечного продукта с заданными свойствами. Рабочее пространство печи может состоять из нескольких электрических или тепловых зон, представляющих отдельные участки с независимыми подводами энергии и собственными регуляторами температуры.

Нижняя поверхность рабочего пространства печи, на которой размещается садка или загрузка, называется подом. Общая (полная) площадь пода – поверхность, ограниченная боковыми ограждениями (стенами) печи. Активный (полезный) под – площадь пода под нагреваемыми изделиями или материалом. Отношение активной площади пода к общей – коэффициент использования пода. Количество материала, обработанного в печи в единицу времени, отнесенное к площади пода (активного или общего), называется напряженностью пода.

Производительность печи – количество полученной продукции, прошедшей полный цикл соответствующей тепловой обработки в единицу времени с учетом простоев из-за ремонтов, а также нарушений ритма работы печи по разным причинам эксплуатационного характера.

Под продолжительностью цикла понимается промежуток времени, необходимый для завершения всей совокупности тепловых процессов, совершаемых над обрабатываемым телом, включая загрузку, выгрузку и подготовку печи к новому циклу.

Продолжительностьпериода (нагрева, плавления, переплава, доводки, выдержки) – промежуток времени, в течение которого температура и свойство обрабатываемого тела достигают заданного значения.

Температурапечи – температура, которую показала бы термопара, расположенная в непосредственной близости от загрузки печи, но защищенная от нее экраном и «видящая» только поверхность рабочего пространства с нагревательными элементами. Под рабочей температурой понимается температура печи, при которой осуществляется данный технологический процесс.

Годовую производительность электропечи (тонны слитков) можно подсчитать по формуле:

П=24Тnα/100t

Где Т – вместимость печи по жидкой стали, т;

t – длительность плавки, ч;

α – выход годных слитков по отношению к массе жидкой стали, %;

n – число рабочих суток печи в году;

24 – число часов в сутках.

Длительность плавки в печах вместимостью 5-200 т с невысоко мощными трансформаторами на отечественных заводах составляет 3,5-6,5 ч. Длительность заправки возрастает с 15-20 до 35 мин при росте емкости печи, длительность завалки равна 5-10 мин. Продолжительность периода плавления составляет 1,2-3,0 ч, возрастая при увеличении емкости печи и снижаясь при увеличении удельной мощности трансформатора. Длительность окислительного периода изменяется в пределах 0,3-1,2 ч. Продолжительность восстановительного периода на печах вместимостью 5-40 т составляет 1-1,5 ч; на 80-200-т печах он либо отсутствует, либо делается укороченным (20-40 мин).

Для вновь сооружаемых печей длительность плавки рекомендуется принимать следующей:

| Вместимость печи, т | ||||||

| Мощность трансформатора, МВ*А | 4,8 | 9,6 | ||||

| Длительность плавки, мин | ||||||

| В том числе: плавление | ||||||

| окисление | ||||||

| рафинировка | - | - | - |

При этом имеется в виду, что печи вместимостью 6-25 т будут работать по двухшлаковой технологии с восстановительным периодом (рафинировкой), а печей большей вместимости – по одношлаковой.

Число рабочих суток (n) равно календарному времени за вычетом времени простоев печи на ремонтах огнеупорной футеровки и водоохлаждаемых элементов. Рекомендуемые для современных печей значения n следующие:

| Вместимость печи, т | ||||||

| Число рабочих суток, сут/год |

При этом имеется ввиду, что печи вместимостью 6-25 т будут иметь рабочее пространство из огнеупоров, а печи большей вместимости – водоохлаждаемые свод и стены. Выход годных слитков по отношению к массе жидкой стали при сифонной разливке равен 98-98,5%, для слитков массой 4-6,5 т и 97-97,5% для 1-2-т слитков; при непрерывной разливке 95-96%.

Выход годных слитков по отношению к массе шихты при выплавке конструкционных сталей и сифонной разливке составляет 90-91,5% для 6-20-т печей и снижается до 88-90% для 80-200-т печей.

У неводоохлаждаемых печей расход электроэнергии составляет 600-800 кВт*ч на 1т стали, уменьшаясь с ростом емкости печи. Расход магнезиальных огнеупоров на ремонт печей равен 8-18 кг/т, кроме того на заправку расходуется 20-30 кг/т магнезитового порошка; с увеличением емкости печи расход огнеупорных материалов снижается. Расход прочих материалов составляет, кг/т: извести 40-80; железной руды 25-75; плавикового шпата 5-9; расход кислорода равен 5-20 м3/т. Расход электродов равен 4-6 кг/т.

У высокомощных водоохлаждаемых печей расход электроэнергии меньше; на зарубежных заводах при работе печей с предварительным подогревом лома, применением топливнокислородных горелок, продувкой ванны кислородом и с донным перемешиванием ванны он составляет 300-400 кВТ*ч/т, а продолжительность плавки – 50-60 мин.

У крупнотоннажных высокомощных водоохлаждаемых зарубежных печей суммарный расход огнеупоров в последние годы составляет около 6 кг/т, расход воды на охлаждение стен и сводов равен 8-16 м3/т.

4.Производство стали в дуговых печах тема № 3

В дуговых печах переменного тока в течение многих десятилетий выплавляли основную часть высококачественных и высоколегированных сталей, которые было затруднительно либо невозможно выплавлять в конвертерах и мартеновских печах. Основные достоинства дуговых электропечей заключаются в возможности:

· быстро нагреть металл, благодаря чему в печь можно вводить большие количества легирующих добавок;

· иметь в печи восстановительную атмосферу и безокислительные шлаки (в восстановительный период плавки), что обеспечивает малый угар вводимых в печь легирующих элементов;

· возможность более полно, чем в других печах, раскислять металл, получая его с более низким содержанием оксидных неметаллических включений;

· а также получать сталь с более низким содержанием серы в связи с ее хорошим удалением в безокислительный шлак;

· плавно и точно регулировать температуру металла.

Принцип работы дуговых электропечей основан на преобразовании электрической энергии в тепловую в электрической дуге. В сравнительно малом объеме дуги при электрическом разряде можно сконцентрировать большие мощности и получить очень высокие температуры (более 3000ºС). Плавление и нагрев металла происходят с большой скоростью.

Дуговые печи подразделяются на печи прямого и косвенного нагрева. В печахкосвенного нагрева дуга горит между электродами (рис.1, б). Очаг высоких температур несколько удален от поверхности металла, значительная часть тепла в виде лучистого потока достигает ее после отражения от стен и свода печи. Футеровка испытывает высокие тепловые напряжения, что снижает ее стойкость.

В печах прямого нагрева дуга горит между электродом и расплавленным металлом (рис.1, а). Здесь созданы более благоприятные условия передачи тепла от дуги к металлу, т.к. очаг высоких температур находится в прямом контакте с поверхностью металла. В связи с этим в сталеплавильном и ферросплавном производствах распространены печи прямого нагрева.

|

Рис.1

5.Общие сведения о дуговом разряде тема № 3

Трансформация электрической энергии в тепловую в дуговых печах происходит в разрядном промежутке между торцом электрода и поверхностью металла. Электрическая цепь на этом участке замыкается дуговым разрядом.

Дуговой разряд является одной из форм разряда в газах. В обычном состоянии газ состоит из электронейтральных частиц и ток не проводит. Он приобретает проводимость, когда в нем, помимо электронейтральных атомов и молекул, появляются заряженные частицы - свободные электроны и ионы. В зависимости от причин, вызывающих их появление, разряды в газах подразделяют на несамостоятельные и самостоятельные. Несамостоятельными называют разряды, для поддержания которых на газовый промежуток требуется воздействие внешних ионизаторов, например рентгеновского излучения. Разряды, существование которых не обусловлено внешними ионизаторами, являются самостоятельными. Дуговой разряд относится к числу самостоятельных разрядов.

Кроме дугового, в газах возможны и другие формы самостоятельного разряда, при определенных условиях переходящие одна в другую. Конкретная форма разряда (дуговой, тлеющий и тихий) определяется плотностью разрядного тока и давлением в газовой среде (рис. 2). Дуговой разряд характеризуется высокой плотностью тока (сотни и тысячи А/мм2) и возможен только при определенных давлениях.

Рис. 2

В простейшем случае для возбуждения дуги концы электродов, к которым приложено напряжение, сначала приводят в соприкосновение, а затем разводят на некоторое расстояние. Так же зажигают дугу и в электропечах. При разведении электродов в точках контакта увеличивается сопротивление и растет количество выделяющегося на этом участке Джоулева тепла, повышается температура концов электродов.

6.Электрическая дуга – источник тепловой энергии тема № 4

Современные дуговые электропечные установки работают с источниками как постоянного, так и переменного токов. Род тока во многом определяет особенности дуги, и условия горения дуги переменного тока несколько отличаются от условий горения дуги постоянного тока.

Внешний вид дуги постоянного тока приведен на фотоснимке, изображенном на рис. 3, где рядом схематично показано строение дуги.

|

|

Рис. 3. Электрическая дуга в воздухе:

а — фотоснимок; б — схема;

1 — катодное пятно; 2 — столб дуги; 3 — анодное пятно; 4 — ореол дуги

Преобразование электрической энергии в тепловую в ДСП осуществляется в основном (до 90%) в электрических дугах, горящих между графитированными электродами и металлом.

Мощность единичной дуги современной печи емкостью 0,5-200 т составляет 150-35000 кВт, а протекающие в ней токи достигают 1000-100000А.

Дуговой разряд – один из видов электрического разряда. Необходимым условием возникновения и поддержания электрической дуги между электродами является эмиссия электронов из катода. В возникающем столбе дуги, представляющем собой смесь ионизированных газов и паров материала электродов и металла, перенос тока осуществляется движением электронов к аноду и положительных ионов к катоду.

Температура анода выше температуры катода, и составляет при горении в воздухе:

- для угольного анода 4200К;

- для стального - 2600К.

Нагретые электроды являются дополнительным источником излучения тепла в окружающее электроды рабочее пространство печи.

Дуговые сталеплавильные печи работают на переменном токе промышленной частоты, поэтому в течение каждого периода происходит смена полярности и поверхность металла и торца электрода попеременно становится то катодом, то анодом. В этом случае в дуговом промежутке при переходе напряжения через нулевую точку газ охлаждается, деионизируется и его проводимость уменьшается.

В зависимости от условий охлаждения газа в разрядном промежутке и характера изменения подводимого от источника питания напряжения дуга после смены полярности может возникнуть сразу, спустя некоторое время или вообще погаснуть.

Для дуг сталеплавильных печей, горящих на металл, характерна высокая мощность, они хорошо теплоизолированы, поэтому дуга горит непрерывно, ток плавно и без перерывов переходит через нулевое значение. Аналогичные характеристики могут иметь и менее мощные дуги, если в их цепи имеется значительное активное сопротивление.

В дуговых электропечах независимо от назначения и конструкции сущность тепловой работы во всех случаях основана на излучении основного количества тепла в направлении обрабатываемых материалов и футеровки стен и свода печи.

Если пренебречь выдуванием дуги из-под электрода в сторону стен, дугу можно представить в виде цилиндра, имеющего объем:

Vд=πdэlд/4,

где dэ – диаметр электрода, м;

lд – длина дуги, м.

В современных печах dэ не превышает 0,71 м, а lд = 0,1…0,15 м, тогда Vд ≤ 0,06 м3. Поэтому дугу можно принимать за точечный источник излучения и плотность теплового потока на поверхность (кладки или ванны) можно рассчитывать по формуле Кеплера:

q=КэРд cosβ /4πx2;

где Кэ – коэффициент, учитывающий излучение дуги в различных направлениях с учетом экранирования ее торцом электрода и шихтой;

Рд – мощность дуги, кВт;

β – угол между направлением луча и нормалью к облучаемой поверхности, град;

х – расстояние от дуги до центра облучаемой площадки, м.

Для печей небольшой мощности рекомендованы Кэ = 1,03…1,41 при dэ/lд = 1,65…1,74 и Кэ = 0,69…0,89 при dэ/lд = 3,64…3,71.

Столб электрической дуги, являясь точечным источником диффузионного излучения, расположен в рабочем пространстве печи.

Рабочее пространство ДСП можно представить условно состоящим из ванны и свободного пространства, ограниченного поверхностями расплава и футеровки стен и свода.

Тепло от электрических дуг передается шихте и футеровке всеми тремя элементарными видами: излучением, конвекцией и теплопроводностью. Кроме этого в рабочее пространство печи тепло выделяется также от электродов при прохождении тока по ним и от протекания химических реакций в ванне. Таким образом дуга, расплав и футеровка находятся в сложном процессе теплообмена, меняющемся во времени и зависящем от геометрических и физических параметров взаимодействующих тел.

В электрической дуге 10-15% мощности излучается торцом электрода, и 85-90% столбом дуги. Причем дуга излучает тепло на «горячую зону» - пятно дуги на поверхности расплава, находящееся под торцом электрода, а также излучает тепло по всей поверхности ванны и на поверхность футеровки стен и свода.

По характеру теплообмена между дугами и поверхностями, воспринимающими тепло, всю плавку можно разделить на три периода.

I. Начало расплавления. В этот период при размыкании контакта между электродом и шихтой загорается дуга, металл скрапа начинает подплавляться, стекая вниз на подину. В шихте образуются колодцы, в которые опускаются электроды. Дуги экранированые шихтой, горят неустойчиво из-за закорачивания их обрушающимися кусками шихты, или обрыва тока из-за провала кусков в колодцах. В этот период все тепло, излучаемое дугами, воспринимается шихтой.

II. Расплавление. В этот период заглубленные дуги перегревают металл, колодцы расширяются, уровень жидкого металла повышается, что требует подъема электродов над металлом и обнажения дуг. Дуги начинают излучать тепло не только на поверхность ванны, но и на кладку, особенно в «горячем поясе» hг=(0,25…0,4)d0 (d0 – диаметр ванны на уровне откосов). Кладка начинает перегреваться со скоростью 3000-4000, иногда до 10000оС/ч. При этом отдельные участки кладки получают тепла больше, чем теряют теплопроводностью, и кладка активно участвует в теплообмене «дуга-кладка-ванна». Но с другой стороны температура огнеупоров может превысить допустимый предел и вызвать разрушение футеровки.

III. Конец расплавления и технологический период. Дуги горят устойчиво и спокойно, они открыты и излучают тепло на кладку и ванну, покрытую шлаком. Кладка продолжает перегреваться. Но при большой величине dэ/lд и толстом слое шлака, до 90% излучаемого дугами тепла приходиться на пятно - «горячую зону» поверхности ванны, находящуюся под электродами. Диаметр пятна составляет dг ≈ 2dэ.

Наиболее благоприятные условия для нагрева металла существуют в течение первой части периода плавления. При правильно выполненной завалке, дуги очень быстро прожигают под электродами колодцы и погружаются ниже уровня нерасплавившейся шихты. Температура металла в это время ниже температуры кладки стен и свода, поэтому часть аккумулированного футеровкой тепла расходуется на подогрев металла. Тепловые потоки в этот промежуток времени направлены от дуги и от огнеупорной футеровки к металлу. Хорошее тепловосприятие холодной шихты и экранирование огнеупорной футеровки от излучения дуг нерасплавившейся шихтой позволяют работать в этот период на максимальной мощности, обеспечиваемой электрооборудованием установки.

В зависимости от степени экранирования дуги в системе дуга— ванна—кладка после расплавления шихты возможны две схемы теплообмена:

1. При сильном экранировании дуги (большая величина Dэ/Lд и толстый слой шлака) основное количество тепла дуги поглощаетсяограниченным объемом, расположенным под электродами. Диаметр «горячей зоны», в которой тепло от дуги передается металлу непосредственно теплопроводностью и на которую приходится около 90% всего излучения, примерно равен двум диаметрам электродов.

При такой схеме теплообмена металл нагревается теплопроводностью от горячих зон под дугами, а шлак, находящийся за пределами горячих зон, и кладка нагреваются в основном от металла (рис. 4, а). В этом случае температура шлака на значительном расстоянии от дуг меньше температуры металла, а температура кладки меньше температуры и шлака и металла.

2. При незначительном экранировании дуги ванна нагревается теплом, поступающим от горячих зон и отражаемым кладкой на шлак, от которого нагревается металл (рис. 4, б). При такой схеме тепловых потоков температура кладки выше температуры шлака, а температура шлака выше температуры металла.

Рис.4

7. Выбор и определение основных параметров ДСП тема № 5

Основной энергетической проблемой современных ДСП является выявление резервов для повышения их электрической мощности, т.к. тепловоспринимающая способность футеровки используется не полностью.

С точки зрения теплообменных процессов рациональные размеры рабочего пространства печи и рациональное размещение в нем источников нагрева должны обеспечивать:

1) наиболее благоприятное для проведения технологических процессов распределение мощности излучения дуг и тепловых потоков между футеровкой и поверхностью ванны при обеспечении максимальной передачи тепла металлу и исключении перегрева кладки;

2) наиболее благоприятные условия нагрева металла по всему объему ванны при минимальном перепаде температур по глубине;

3) максимально возможную равномерность интенсивности облучения стен как по высоте, так и по периметру печи;

4) наименьшую мощность тепловых потерь.

Для определения геометрических параметров ванны печи необходимо знать особенности тепловой работы печи. 90% всей излучаемой на ванну мощности дуги приходится на пятно дугиFг на поверхности расплава под электродами: F г=π(d э+4 ℓ д)2. На поверхности пятна температура шлака и металла намного выше средней температуры поверхности ванны и футеровки стен и свода, поэтому пятно переизлучает на кладку часть тепла, поступающего на него от дуг.

Ванна нагревается излучением по всей поверхности от кладки и от столбов дуг. Шлак, перегретый в горячих зонах под электродами, передает тепло к остальному шлаку теплопроводностью и конвекцией. Эти же виды теплообмена преобладают в передаче тепла от шлака к металлу. Причем этот процесс усиливается с увеличением перемешивания металла. Перемешивание металла усиливается:

- с увеличением электродинамического воздействия дуг на металл при увеличении силы тока Iд;

- в окислительный период при «кипении» ванны;

- при использовании электромагнитного перемешивания металла в конце периода расплавления.

В целом нагрев жидкого металла в ванне ДСП зависит от мощности дуг Рд и их расположения относительно поверхности ванны, которые определяются длиной дуги ℓ д (напряжением Uд) и погружением дуги в расплав под воздействием электромагнитных сил, зависящих от тока дуги Iд.

Изучение распределения температур по объему и глубине жидкой ванны методом электротепловой аналогии показало, что глубину ванны следует выбирать при dм/hм=5,0…5,5 (dм – диаметр ванны по поверхности металла, hм – глубина металла в ванне). При таких соотношениях с теплотехнической точки зрения будет обеспечено и сравнительно равномерное облучение поверхности ванны (dм) от дуг и кладки печи, и равномерный прогрев металла в объеме ванны (hм).

Основные параметры рабочего пространства

|

Рис. 5: Dв= dм – диаметр ванны по поверхности металла;

hв= hм – глубина металла в ванне

Форма и кладка рабочего пространства печи

Рис.6: 1 - асбест, 2 - порошок, 9 – шамот, 11 – огнеупорный кирпич, 12 – набивка.

При конструировании дуговых электрических печей чаще всего принимают во внимание требования технологии плавления, строительства и ремонта отдельных элементов печи и условий теплообмена в рабочем пространстве.

Объем ванны до откосов включает объемы металла Vм, шлака Vш и дополнительный Vд, т.е. V0=Vм+Vш+Vд.

Vм=М/ρм (емкость печи на плотность жидкого металла).

Объем шлака составляет 20% объема металла в небольших печах и 15-17% в крупных, т.е. Vш=(0,15…0,2)*Vм.

Дополнительный объем обычно принимают 10-15% от Vм.

Ванна круглой печи обычно представляет собой усеченный конус с шаровым сегментом (рис.6), с углом наклона образующей конуса β=45о. Высота ванны h состоит из высоты конусной части h 1=0,8 h и высоты сегмента h c=0,2 h.

Падающий тепловой поток от дуг на поверхность футеровки стен можно рассчитать как функцию распределения:

3

q ={Σ Р iд* (1- К cosβi)/(1+ К 2-2 К cosβi+[ (Н - ℓ ’д)/ x ]2)3/2}/4π х 2,

i=1

где Р iд – мощность соответствующей дуги, кВт;

Н – текущая высота стен печи, м;

ℓ ’’д – половина высоты дуги, м;

К = d р/ d м – коэффициент, учитывающий размещение электродов;

dр – диаметр распада электродов (окружность, на которой расположены оси электродов), м;

d м – диаметр ванны на уровне поверхности металла, м;

cosβi – направляющий косинус для соответствующей дуги.

Установлено, что для 200-т ДСП в различные периоды плавки излучение от дуг составляет 65…128 кВт/м2 и суммарное излучение кладки и поверхности ванны – 100…370 кВт/м2.

Изменять распределение теплового потока от дуги между ванной и футеровкой и регулировать температуру кладки стен и свода можно подъемом или опусканием электродов.

Минимальную высоту сводового пространства печи h св определяют, исходя из необходимости разместить в объеме ванны и этом пространстве всю твердую завалку в один прием. При плотности шихты 1,5-1,6 т/м3, объем завалки примерно в 5 раз превосходит объем жидкого металла, а при скрапе с объемной массой 1 т/м3 объем свободного пространства должен быть еще большим.

В отечественных ДСП: h св/ d 0=0,6…0,5 для малых печей;

h св/ d 0=0,45…0,38 для крупных.

(hсв/d0 = высота свода/диаметр ванны на уровне откосов).

С учетом процессов теплообмена, рациональными были бы стены сводового пространства наклоненные внутрь печи. Однако в этом случае нельзя было бы вести загрузку шихты сверху и невозможно было бы заправлять разрушившиеся боковые стены. Поэтому стенынаклоняют наружу на угол 25о по отношению к вертикали. В этом случае увеличивается стойкость огнеупоров кладки, т.к. по высоте стен увеличивается расстояние от дуг и уменьшается плотность теплового потока на верхний пояс. Это позволяет также выполнять кладку верхней части стен тоньше.

Стрелу выпуклости свода Δ h с необходимо выбирать из условий получения достаточной строительной прочности свода в разогретом состоянии, т.к. он испытывает усилия от распора. Чем больше диаметр свода d св, и чем меньше Δ h с, тем больше механические напряжения в своде. С учетом коэффициента теплового расширения огнеупорного материала сводового кирпича на практике принимают:

· Δ h с=(0,08…0,1) d св для кислых огнеупоров;

· Δ h с=(0,11…0,12) d св для магнезитохромитового свода.

Размер рабочего окна, расположенного на противоположной стороне печи по отношению к сливному желобу, определятся:

1) размерами мульд загрузочной машины и заправочных механизмов,

2) возможностями:

· ремонта подины и горячего пояса,

· удаления из печи обломков электродов,

· осмотра состояния огнеупоров кладки стен и свода печи.

Средние размеры рабочего окна составляют:

- ширина окна b =(0,22…0,33) d 0;

- высота окна h 0=(0,65…0,7) b при стреле арки Δ h 0=(0,13…0,14) b.

Весьма важным размером в ДСП является диаметр распада электродов d р. Этот диаметр определяется необходимостью обеспечить прочность центральной части свода и должен быть достаточным для размещения электродержателей без замыкания при перемещении электродов. С учетом опыта действующих печей рекомендуется отношение d р/ d э=2,5…3,5.

Таким образом исследования и опыт эксплуатации ДСП показывают, что главным фактором увеличения теплопередачи от дуг жидкой ванне является экранирование дуг электродами, определяемое отношением d э/ U д (диаметр электрода, м / падение напряжения в дуге, В)

Цель теплового расчета электрической печи обычно является определение потребной и установленной мощности и определение теплотехнических и экономических показателей ее работы. Эти показатели предопределяются емкостью ванны и мощностью трансформатора. Если последняя недостаточна для данной емкости,то:

· затягивается плавление,

· увеличивается газонасыщение металла,

· уменьшается производительность печи,

· повышается расход электроэнергии

· возрастает себестоимость стали

· возрастают удельные капитальные затраты.

При чрезмерной мощности трансформатора при данной емкости печи:

· увеличиваются расходы на оплату за установленную мощность cosφ,

· возрастают тепловые потери и удельные капитальные затраты на электрооборудование как печи, так и печного пролета цеха,

· ухудшаются условия службы кладки печи.

Максимальную мощность печного трансформатора S можно определить, используя формулу:

S = Р э/(τр К cosφ),

где Р э – расход энергии на плавку, кВт*ч;

τр - время плавления «под током», ч;

К – коэффициент использования мощности печного трансформатора в период расплавления, К=0,85…0,90;

cosφ =0,75…0,68.

Время расплавления определяют по формуле:

тр= Р э/(SК cosφ- Q т.п)= p т М / (SК cosφ- Q т.п),

где p т – теоретический удельный расход энергии на расплавление металла, кВт*ч/т (для стали равен 340 кВт*ч/т);

М – емкость печи, т.

Q т.п – тепловые потери, МДж

Для определения удельного расхода электроэнергии (р, кВт*ч/т) на выплавку 1т стали используют формулу:

Р = S cosφ p т/(SК cosφ- Q т.п)+ q пртпр/ Мηэ+(qвτв+Q’2)/M,

где q пр – потери тепла печью за время простоев, ч;

qв - потери тепла печью за время рафинирования, ч;

тпр и τв – продолжительности этих периодов, ч;

Q’2 – тепло, затрачиваемое на эндотермические реакции и подогрев металла в период восстановления, Дж.

8. Устройство дуговых печей переменного тока тема № 6

В настоящее время круглая трехфазная дуговая печь с непроводящей подиной является основным электрическим агрегатом для выплавки стали в черной металлургии.

Рис. 7

Дуговая сталеплавильная печь с поворотным сводом (рис. 7) заключена в кожух 5 и оборудована рабочим окном 6 и сводом 4, над которым установлен патрубок для отсоса газов 3. Электроды 2, уплотненные специальными кольцами – экономайзерами 16, перемещаются с помощью механизма 13, а электрическая энергия к электродам подается по токоподводам 17. Кислород в ванну вводится с помощью фурм 1. Механизмы подъема 12 и поворота 11 обеспечивают движение свода. Крупные ДСП оборудованы устройством 7 электромагнитного перемешивания жидкого металла в ванне, порталом 14. Вся печь установлена на люльке 10 с возможностью поворота и наклона ее с помощью механизма 9.

В нашей стране дуговые печи переменного тока строятся в соответствии с установленным типовым рядом вместимостей: 0,5; 0,5; 3; 6; 12; 25; 50; 100; 150 и 200 т.

ДСП состоит из рабочего пространства с электродами, токоподводами и механизмов, обеспечивающих наклон печи, удержание и перемещение электродов и загрузку шихты.

Ванна печи круглая, занимает часть объема рабочего пространства, в котором находятся жидкие металл и шлак. Для обеспечения минимальных тепловых потерь, хороших условий для взаимодействия металла и шлака, а также удобства заправки пода – форму ванны выполняют сфероконическую с углом конической части к горизонту 45о, равным углу естественного откоса заправочного сыпучего материала. Соотношение диаметра и глубины ванны целесообразно поддерживать в пределах 4-5.

Шихтовые материалы загружают на под печи, после их расплавления в печи образуется слой металла и шлака. Плавление и нагрев осуществляются за счет тепла электрических дуг, возникающих между электродами и жидким металлом или металлической шихтой.

Выпуск готовой стали и шлака осуществляют через сталевыпускное отверстие и желоб путем наклона печи с помощью механизма наклона. На крупных печах для ускорения плавления шихты используют механизм поворота корпуса на угол 40о вокруг вертикальной оси.

Рабочее окно, закрываемое заслонкой, предназначено для контроля за ходом плавки, ремонта пода и загрузки материалов.

Шихту в современных печах загружают сверху в рабочее пространство с помощью корзины с открывающимся дном. Способ загрузки металлической шихты служит главным фактором, определяющим конструктивные особенности ДСП:

· Печи с поворотным сводом (наиболее распространены);

· Печи с выкатным корпусом;

· Печи с откатным порталом;

· Печи с наклоняющимся сводом.

Куполообразный свод набран из огнеупорных кирпичей, опирающихся на опорное кольцо. Через три симметрично расположенных в своде отверстия в рабочее пространство введены токоподводящие электроды, которые могут перемещаться вверх и вниз. Печь питается трехфазным переменным током.

Ток в плавильное пространство ДСП поступает по электродам. Выдерживать высокие температуры и сохранять в то же время достаточную прочность и хорошую электропроводность могут только изделия из углерода. Применяются в электродуговом процессе графитированные электроды, изготовленные из малозольных углеродистых материалов: нефтяного или пекового кокса с добавкой связующего – каменноугольного пека. Электроды изготавливаются в виде цилиндрических секций диаметром от 100 до 610 мм и длиной 1500 мм.

В современных ДСП для равномерного нагрева и расплавления металлической шихты устанавливаются три электрода. Электроды располагаются в вершинах равностороннего треугольника. Отношение диаметра распада электродов к диаметру свода печи должно составлять 0,3-0,35. Для удержания электродов на заданном уровне и подвода к ним электрического тока служат электродержатели.

Для уплотнения зазоров между электродами и огнеупорной кладкой свода во избежание выхода горячих печных газов применяют специальные стальные водоохлаждаемые устройства, называемые экономайзерами.

Футеровка ДСП подвергается:

· воздействию теплового излучения электрических дуг,

· механическому воздействию, загружаемой шихты,

· разъедающему воздействию шлака и металла,

· воздействию термических напряжений, возникающих при резком колебании температур.

Футеровка свода испытывает дополнительные нагрузки, вызванные распорными усилиями арочного свода.

Поэтому применяемые огнеупоры должны обладать:

· высокой огнеупорностью,

· термостойкостью,

· прочностью,

· шлакоустойчивостью.

Наружное ограждение пода и стен изготавливают в виде сварного кожуха из листового металла толщиной ≤40 мм.

Между кожухом и огнеупорным слоем помещают слой теплоизоляции, состоящий:

· для пода - из листового асбеста (≤20мм) и шамотной кладки (130мм);

· для стен – порошкообразного асбеста толщиной не более 80мм.

Водоохлаждаемое сводовое кольцо изготавливают также сварным из листовой стали. Между боковым кожухом печи и сводовым кольцом помещают песочный затвор.

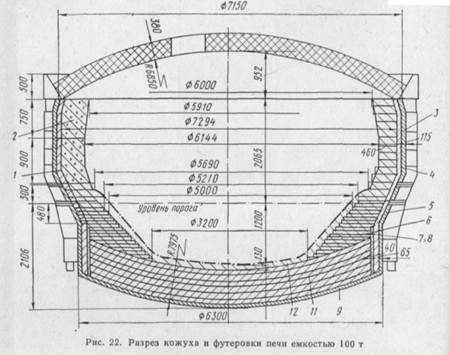

Огнеупорный слой подины основной печи состоит:

· из рабочего слоя, т.е. нескольких рядов магнезитового кирпича толщиной 280-575 мм,

· верхнего набивного слоя из магнезитового порошка толщиной 100-190 мм, который при первой же выплавке металла спекается в монолитную массу.

Благодаря этому стойкость пода составляет 1500-6000 плавок.

Футеровку стен выполняют из основных кирпичей (магнезитохромитового, хромомагнезитового, магнезитового) в один, или два ряда. Верхнюю часть стенок иногда делают меньшей толщины, т.к. здесь меньше тепловое излучение от электрических дуг. Толщина стенок в нижней части составляет 300-570 мм, возрастая с ростом вместимости печи. Стойкость стен составляет 150-350 плавок.

Свод выкладывают из магнезитохромитового кирпича, толщиной 230-460 мм. Стойкость свода составляет 50-225 плавок, она снижается с ростом вместимости печи.

В современных ДСП свод и стены делают водоохлаждаемыми.

9. Технология плавки тема № 7

Традиционная технология плавки (с окислительным и восстановительным периодами) применяется на печах вместимостью 30-80 т для выплавки высококачественных легированных сталей. Эту технологию называют двушлаковой, и процесс плавки также двушлаковый, т.к. по ходу плавки вначале в печи наводят окислительный шлак, а затем его сливают и в восстановительный период наводят новый шлак, не содержащий оксидов железа.

Особенностью технологии производства стали в дуговыхэлектропечах с основной футеровкойявляется возможность проведения важнейших сталеплавильных процессов удаления до очень низкого содержания фосфора и серы, для дегазации металла и ввода в металл легирующих добавок без их значительного угара.

Плавка состоит из периодов: заправка печи, загрузка шихты, плавление, окислительный период, восстановительный период, выпуск стали.

Заправка печи. После выпуска предыдущей плавки осуществляют очистку пода и откосов от остатков шлака и металла. Затем делают заправку сухим магнезитовым порошком, что позволяет поддерживать постоянной толщину слоя набивки. Заправку ведут вручную. Продолжительность составляет 10-20 мин.

Загрузка шихты. По окончании заправки приступают к загрузке шихты для проведения следующей плавки. При выплавке стали в малых и средних печах шихта на 90% состоит из стального лома. Для повышения содержания углерода в шихту вводят чугун (до 10%), а также электродный бой или кокс (для получения требуемого содержания углерода). Общее их количество должно быть таким, чтобы содержание углерода в металле при расплавлении превышало нижний предел его концентрации в готовой стали на 0,3-0,5%.

Для более плотной загрузки в дуговые печи и рационального использования лома его сортируют по химическому составу и габаритным размерам, затем на стадии подготовки дробят, режут, прессуют, очищают от масел и т.д.

Металлическая часть шихты

Лом и отходы легированных сталей и сплавов поставляют по ГОСТ 2787-75. По содержанию углерода металлическую шихту разделяют на лом и отходы (до 2% С) и чугунный лом и отходы (более 2% С).

Лом отходы высоколегированных сталей и сплавов поставляют и хранят в копровых цехах и на шихтовых участках раздельно (по маркам).

По габаритам лом разделяют на мелкий, средний, крупный и стружку. Мелкий лом –обрезки, небольшие бракованные детали- 100 мм; средний лом – куски до 500 мм; крупный лом – бракованные слитки,изношенные детали – до 2000 мм. Среди вторичных металлоотходов значительная доля приходится на стружку. Углеродистая и легированная стружка должна быть обезжирена (иначе идет насыщение по С и Н) и сбрикетирована. В ломе не допускается наличие цветных металлов (меди, бронзы, олова, свинца, латуни и др.), т.к. они ухудшают физико-механические свойства стали.

10% массы садки – чушковый передельный чугун. В ряде случаев практикуется заливка в печь жидкого чугуна. Применяемый чугун содержит, %: С 3,8-4,0;

Si≤1,25;

Mn≤1,75;

Р≤0,2;

S≤0,05.

Для корректировки химического состава используют чугун с низким содержанием серы и фосфора.

В последнее время получил развитие процесс выплавки стали в дуговых печах с использованием в шихте (до 70-80%) железа прямого восстановления (металлизированных окатышей) вместо металлического лома.

(Продукт восстановления железа из обогащенных руд при температуре ниже температур плавления сплавов «железо-углерод» называют железом прямого восстановления или губчатым железом. Металлизированные окатыши – это железорудное сырье, содержащее восстановленное железо, при этом степень металлизации бывает разной. Количество пустой породы в металлизированном сырье не должно превышать 4%.)

Металлизированные окатыши не содержат примесей цветных металлов, имеют низкое содержание серы и фосфора (до 0,015%), степень металлизации 92-96%, что соответствует содержанию в них кислорода 0,8-1,5%.

Шлакообразующие и окислители

В основных печах для образования шлакового покрова применяют известняк, свежеобожженную известь, шамотный бой, боксит (Al2O3) и плавиковый шпат (CaF2); в кислых печах - кварцевый песок, шамотный бой и известь. Основным шлакообразующим материалом, способствующим удалению из стали вредных примесей (S и Р), является обожженная известь CaO, получаемая из известняка CaCO3 в шахтных обжиговых печах при температуре 900-11000С. Свежеобожженная известь содержит, %: CaO 85-93;

(Fe2O3+Al2O3)≤3;

S≤0,1;

СО2 3-5;

MgO≤4;

SiO2 ≤4.

Науглероживатели, раскислители и легирующие

Для увеличения в металле содержания углерода используют науглероживатели: мелкие отходы производства графитизированных электродов и изделий, электродный бой, кокс, древесный уголь и др.

В качестве раскислителей применяют материалы, содержащие элементы с большим сродством к кислороду, чем железо: ферромарганец, алюминий, силикокальций и др. Наиболее широко применяют алюминий, используют виде кусков или порошка.

Для получения стали и сплавов с различным содержанием легирующих элементов (хрома, молибдена, вольфрама и т.д.) используют присадки соответствующих металлических материалов и сплавов в виде ферросплавов (феррохром, ферромолибден, ферровольфрам и др.)

Загрузку осуществляют в основном сверху, применяя загрузочные бадьи с разъемными днищами, в один - два приема. Шихту в печь загружают в следующем порядке: на подину заваливают часть мелочи для защиты ее от ударов крупных кусков, затем крупные и средние куски, на самый верх вторую половину мелочи и чугун.

Размещение металлической части шихты должно быть достаточно плотным, чтобы обеспечивать стабильное горение дуг.Легирующие добавки располагают в зависимости от их температур плавления: более тугоплавкие – в центральную часть бадьи, менее тугоплавкие – в периферийную часть. Образование шлака, необходимого для удаления фосфора и защиты металла от окисления, обеспечивают добавкой в шихту извести в пределах до 3% и железной руды до 1,5% от массы металлической части шихты. Продолжительность загрузки 5 минут.

Период плавления. В период плавления шихты необходимо обеспечить: быстрое расплавление материалов;

своевременное наведение шлака (защищает металл от науглероживания от электродов, защищает от охлаждения, от окисления, обеспечивает удаление примесей);

предохранение подины от перегрева в момент приближения к ней электродов.

После окончания завалки электроды опускают почти до касания с шихтой и включают ток. Под действием высокой температуры дуг шихта под электродами плавится, жидкий металл стекает вниз, накапливаясь в центральной части подины. Электроды опускают до поверхности скопившегося расплавленного металла, проплавляя в шихте «колодцы» и достигая крайнего нижнего положения (до касания с расплавленным металлом). Движение электродов осуществляется в автоматическом режиме, это делает возможным поддержание постоянной длины дуги.

На средних и больших печах операция проплавления колодцев повторяется неоднократно с использованием механизма поворота рабочего пространства печи на угол ~400.

Электроды движутся вверх - в большей мере расплавляется средняя часть завалки, когда электроды достигают среднего положения, шихта расплавлена почти полностью, остается нерасплавившийся скрап лишь на откосах печи. Чтобы ускорить процесс плавления применяют газокислородные горелки (куски шихты «подрезают» кислородом).

В период плавления окисляются примеси, содержащиеся в металлической части шихты. С высокой степенью полноты окисляются титан, алюминий, кремний; с меньшей полнотой – фосфор, хром, марганец. Для более полного окисления фосфора к моменту окончания периода плавления содержание FeO в шлаке должно составлять 12-15%, основность шлака – ≥1,6. После расплавления ванны удаляют не менее 70% шлака, содержащего фосфор, и вводят в печь известь с плавиковым шпатом.

Продолжительность периода плавления составляет половину продолжительности всей плавки (1,2-3 ч). В этот период расходуется до 80% энергии, потребляемой на плавку в целом (430-480 кВт*ч/т).

Окислительный период. Основные задачи периода:

снижение содержания фосфора в металле до 0,015%;

доведение углерода до заданных пределов;

снижение содержания водорода, азота и неметаллических включений;

нагрев металла до температуры выпуска (перегрев металла на 1200С над точкой ликвидуса).

Для окисления оставшихся количеств фосфора вводят в ванну определенные порции железной руды с известью либо ведут продувку кислородом, поддерживая кипение ванны, вспенивание шлака и его самопроизвольный сход в шлаковую чашу. Общий расход руды составляет 3-6,5% от массы металла. Присадка руды или продувка кислородом вызывает интенсивное окисление углерода. К концу окислительного периода содержание углерода должно быть несколько меньше нижнего предела для готовой стали. Скорость обезуглероживания газообразным кислородом в 3-5 раз больше, чем железной рудой, что дает возможность сократить продолжительность окислительного периода до 20-30 минут.

Температура металла в начале окислительного периода составляет примерно 1480-15200С, в конце периода 1590-16400С (в зависимости от назначения стали, например температура инструментальной стали ниже температуры конструкционной, т.е. зависит от содержания углерода и легирующих добавок).

Поведение марганца в окислительный период не контролируют. Хром продолжает окисляться, причем часть его теряется со скачиваемым шлаком. Удаляется до 40-60% серы, содержащейся в шихтовых материалах.

Продолжительность периода в среднем не превышает 60 минут.

Восстановительный период. Задачами периода являются: раскисление металла, удаление серы, доведения химического состава стали до заданного, корректировка температуры.

Восстановительный период начинают после скачивания шлака окислительного периода, созданием известкового шлака. Вводят смесь извести, плавикового шпата и шамотного боя (5:1:1) до 3% от массы металла. Также на шлак вводят раскислительную смесь (кокс, FeSi, Al, SiCa) в виде порошка, после чего происходит восстановление железа, марганца и хрома в шлаке, создается восстановительная атмосфера.

Таким образом, происходит диффузионное раскисление в присутствии белого, или карбидного, шлака, образующегося за счет обработки коксом и ферросилицием. Данный шлак обладает высокой серопоглатительной способностью. К моменту выпуска целесообразно разжижение этого шлака добавками плавикового шпата и его дополнительное раскисление порошком Al.

Для окончательного раскисления металла при выпуске в ковш вводят алюминий в количестве до 1 кг/т стали. Однако в этом случае образуются неметаллические включения в неблагоприятной форме. В связи с этим для окончательного раскисления желательно применение также других раскислителей (SiCa, FeTi и др.)

Общая продолжительность восстановительного периода при выплавке разных марок сталей составляет 1-2 часа. В настоящее время использование установок внепечной обработки стали позволило отказаться от проведения восстановительного периода, что существенно повышает производительность электропечей.

Выпуск металла и шлака из печи в ковш осуществляется через выпускное отверстие и желоб при наклоне печи.

10. Самостоятельная работа студента:

|

|

|

|

Дата добавления: 2014-01-20; Просмотров: 678; Нарушение авторских прав?; Мы поможем в написании вашей работы!