КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Методы нанесения покрытий и оборудование для их реализации

|

|

|

|

Состав и свойства износостойких покрытий в значительной степени зависят от техники и технологии их нанесения. Методы нанесения путем осаждения делятся на две большие группы: физические (ФОП или PVD) и химические (ХОП или CVD). Внутри этих двух основных групп существует довольно большое количество разновидностей. Кроме того, применяются комбинированные методы или методы с поддержкой от других источников энергии. Тем не менее, конечный результат в любом случае – осаждение материала покрытия на материал подложки из газовой фазы.

При физическом осаждении материал покрытия переходит в газовую фазу из твердого состояния в результате испарения под воздействием тепла или в результате распыления за счет кинетической энергии столкновения частиц материала. Энергия. распределение и плотность потока частиц определяется методом нанесения, параметрами процесса и формой источника частиц. Нанесение покрытий методом PVD происходит при невысокой температуре (обычно до 500 ОС), что не приводит к практическим ограничениям по материалам, на которые наносятся покрытия. Это особенно важно при нанесении покрытия на быстрорежущую сталь, так как не превышается температура отпуска закаленной стали (около 550 ОС).

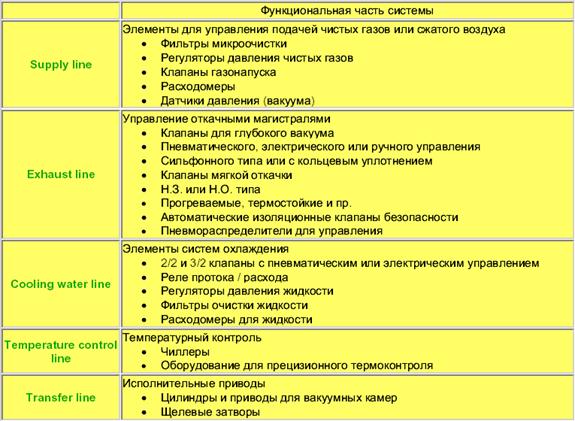

Все процессы PVD происходят в вакууме или в атмосфере рабочего газа при достаточно низком давлении (около 10-2 мбар). Это необходимо для облегчения переноса частиц от источника (мишени) к изделию (подложке) при минимальном количестве столкновений с атомами и молекулами газа. Это же условие определяет обязательность прямого потока частиц. В результате покрытие наносится только на ту часть изделия, которая ориентирована к источнику частиц. Скорость осаждения покрытия зависит в этом случае и от относительного расположения источника и материала. Для равномерного нанесения покрытия необходимо систематизированное движение материала или применение нескольких, определенным образом расположенных источников. В то же время, покрытие наносится только на поверхности в прямой видимости источника, оставляя другие без покрытия.

Одними из основных факторов, определяющих качество покрытия, нанесенного методом физического осаждения, являются чистота исходных материалов, необходимый уровень вакуума и чистота реакционного газа.

Преимуществом метода химического осаждения покрытий (CVD) является то, что он практически не имеет ограничений по химическому составу покрытий. Все присутствующие частицы могут быть осаждены на поверхность материала. Какие покрытия при этом образуются, зависит от комбинации материалов и параметров процесса. Если процесс протекает при заполнении рабочей камеры реакционным газом (азотом, кислородом, углеводородным), то происходит нанесение нитридных, оксидных и карбидных покрытий. При этом происходит химическая реакция между атомами осаждаемых металлов и молекулами реакционного газа. Состав покрытия зависит от парциального давления реакционного газа и скорости осаждения покрытия.

При химическом осаждении происходят химические реакции на или около поверхности покрываемого материала. В противоположность процессам PVD, при которых твердые материалы покрытия переводятся в газообразную фазу путем испарения или распыления. При процессе CVD в камеру подается смесь газов.

Для протекания необходимых химических реакций требуется температура до 1100 ОС. Это необходимое условие существенно ограничивает число материалов, на которые можно нанести покрытие методом CVD. И, если большинство твердых сплавов выдерживают такой нагрев без последствий, то термообработанные быстрорежущие стали теряют все свои свойства в результате отпуска.

Процессы CVD происходят в менее глубоком вакууме при давлении между 100 и 1000 Па. В результате обеспечивается нанесение покрытия на всю поверхность изделия. Отпадает необходимость вращения изделия, как при методе PVD. Это одно из преимуществ метода CVD. В отличие от установок PVD, установки CVD имеют довольно большой размер.

Для обеспечения однородности обработки во всем объеме рабочей камеры необходимо обеспечить оптимальные потоки газа. Для этого применяется специальная система подачи газа, так называемый газовый душ. Для предотвращения опасных выбросов газов в атмосферу требуется система фильтров.

Благодаря высокой температуре нанесения, обеспечивающей частичную диффузию материала покрытия в материал основы, покрытия CVD характеризуются лучшей адгезией покрытия к материалу основы.

Область применения двух основных методов нанесения покрытия определяется их указанными выше свойствами. Процессы CVD протекают при высоких температуре и давлении. В результате этот метод нанесения покрытий непригоден для изделий из быстрорежущей стали. Даже для твердого сплава такой нагрев может привести к нежелательным последствиям – в поверхностном слое наблюдается снижение вязкости твердого сплава с покрытием по сравнению с твердым сплавом без покрытия. Это является следствием обезуглероживания граничной зоны, образованием эта-фазы в твердом сплаве, охрупчиванию приповерхностной зоны глубиной до 5 мкм.

Для снижения вредного воздействия температуры нанесения покрытия на свойства твердого сплава был разработан способ нанесения покрытия CVD при более низких температурах (около 800 ОС). Такой метод получил название среднетемпературного метода CVD (MT-CVD). Снижение температуры позволило частично решить проблему снижения вязкости. Работы двигаются в направлении использования градиентных твердых сплавов и нанесения многослойных покрытий.

Два метода нанесения покрытия также различаются между собой по виду внутренних напряжений в слое покрытия. При нанесении покрытия методом PVD имеют место сжимающие напряжения, а при нанесении методом CVD растягивающие.

Методы CVD значительно менее чувствительны к подготовке материала перед покрытием, в то время как при использовании метода PVD материал должен подвергнуться долговременной многоступенчатой очистке, иначе нельзя гарантировать свойства покрытия.

Итак, химический метод применяется для нанесения покрытия на твердосплавные пластины, в первую очередь для токарной обработки. Они выпускаются большими партиями и могут обеспечить загрузку установок CVD. Фрезерные пластины более чувствительны к возможному снижению вязкости в поверхностной зоне из-за постоянной работы с переменными нагрузками, и здесь доля пластин с покрытиями CVD ниже.

Рынок покрытий разделен между методами следующим образом. Инструменты из быстрорежущей стали по указанным причинам обрабатываются только методом PVD. Для остальных инструментальных материалов доля покрытия методом CVD составляет около 40%.

Не так давно была разработана еще одна разновидность метода CVD, позволившая снизить температуру нанесения покрытия практически до уровня покрытия PVD. Он получил название P-CVD – от слов плазма и CVD. Этот метод представляет собой практически комбинацию двух основных методов нанесения покрытия, так как процесс нанесения покрытий методом CVD происходит в среде плазмы, как при методе PVD.

| Параметры технологии | PVD | CVD |

| Давление, Па | < 102 | > 102 |

| Температура основы, OC | < 500 | > 500 |

| Скорость осаждения | высокая | низкая |

| Адгезия | хуже | лучше |

| Поры / трещины | редко | возможны |

| Параметры производства | ||

| Размер партии | маленький | большой |

| Требования к оборудованию | высокие | низкие |

| Стоимость | высокая | низкая |

Установки для нанесения покрытий методом CVD выпускаются несколькими фирмами, например, Ion Bond Bernex. Все эти установки основаны на принципе, что все материалы поступают в камеру в газообразном состоянии. Металлы в этом случае применяются в виде легко испаряемых хлоридов, например, хлорида титана (TiCl4) или хлорида алюминия (AlCl3). Необходимый для карбидов углерод получается из метана, азот для получения нитридов из аммиака или N2, кислород для оксидов из углекислого газа.

В рабочей камере происходит химическая реакция, в результате которой образуется твердое вещество покрытия и газообразный продукт реакции. Например, для основных видов покрытия TiN, TiC и Al2O3 это выглядит следующим образом:

TiCl4 + CH4 = TiC + 4HCl

2TiCl4 + 4H2 + N2 = 2TiN + 8HCl

2AlCl3 + 3CO2 + 3H2 = Al2O3 + 3CO + 6HCl

Реагенты переносятся потоком газа-носителя, в роли которого выступают аргон или водород. Образующиеся в результате реакции соединения осаждаются на покрываемый материал. Этому способствует разряжение в рабочей камере. Остатки газов откачиваются, охлаждаются, фильтруются и сбрасываются наружу. Загрузка осуществляется вне рабочей зоны. Рабочая зона открывается снятием колокола вместе или раздельно с частью печи с системами нагрева и охлаждения. Для крупносерийного производства применяются системы с несколькими рабочими позициями – для загрузки и выгрузки, нагрева и нанесения покрытия и для охлаждения.

Материал, на который наносится покрытие, размещается на графитовых подставках (тарелках) с пазами (газовыми каналами), которые ставятся одна над другой в зону нанесения. Газ распространяется равномерно, без мертвых зон.

Методом CVD наносятся в основном покрытия TiN, TiCN, заменившее покрытие TiC, и Al2O3. Последнее покрытие, представляющее собой керамику, может быть нанесено только методом CVD, так как не является электропроводным.

Преимущества метода CVD (простота загрузки, отсутствие необходимости поворота изделий и отсутствие необходимости длительной подготовки изделий) делает его особенно экономически выгодным при нанесении покрытий на большие партии маленьких пластин.

Упомянутый процесс P-CVD устраняет некоторые ограничения. Он использует для начала химических реакций не высокую температуру, а наличие плазмы в рабочей камере. Плазма оказывает каталитическое воздействие и концентрирует энергию. В результате процессы могут протекать при более низких температурах. С помощью этого процесса, в зависимости от подводимого газа, можно наносить карбидные, нитридные и карбонитридные покрытия при температурах от 400 до 500 ОС. В отличие от обычных покрытий CVD в этом случае практически отсутствует снижение вязкости в граничной зоне между сплавом и покрытием. По сравнению с покрытиями PVD они имеют лучшую адгезию и меньшие внутренние напряжения. Кроме того отпадает необходимость в особом расположении изделий для получения равномерного покрытия.

При нанесении покрытий методом PVD материал покрытия внутри установки переводится из твердого состояния в газовое при помощи различных физических процессов. Эти процессы можно разделить на две большие группы: процессы, использующие испарение, и процессы, использующие распыление.

Испарение осуществляется за счет резистивного сопротивления, индукционного нагрева, электронно-лучевого пучка, низковольтной дуги, полого катода, лазерного луча. Все эти процессы могут проходить с дополнительной ионизацией или без нее, в среде реакционного газа или без него, с напряжением смещения или без него.

Распыление бывает диодное или магнетронное, постоянным током или током высокой частоты, в среде реакционного газа или без него, с напряжением смещения или без него, с дополнительной модификацией магнитного поля (несбалансированной или с замкнутым полем) или без нее. Для нанесения покрытий на инструмент применяется в абсолютном большинстве случаев один из трех методов ионного осаждения. К ним относятся: испарение электронным лучом, испарение электрической дугой, распыление ионной бомбардировкой.

Процессы протекают в среде инертного газа в присутствии реакционного газа (азот, ацетилен) при отрицательном напряжении смещения на покрываемом материале. Для улучшения переноса частиц в камере поддерживается понижение давление около 1 Па или высокий вакуум (10-3 Па). Поскольку покрытие наносится только на поверхности, обращенные в сторону источника частиц, покрываемый материал должен совершать сложное планетарное движение. Для реализации такого движения материал помещают на специальную оснастку.

Практически все современные установки осуществляют замкнутый цикл нанесения покрытия, который выглядит так:

· Загрузка в очищенную камеру оснастки с тщательно очищенным материалом (инструментом), на который будет наноситься покрытие.

· Откачивание воздуха из камеры.

· Нагрев материала инфракрасным излучением и ионной бомбардировкой.

· Очистка материала ионным травлением.

· Испарение или распыление материала мишени с одновременной подачей реакционного газа. Конденсация покрытия. Для поддержания температуры и улучшения адгезии на материал подается отрицательное напряжение.

· Охлаждение.

· Выгрузка.

Обязательным условием является тщательная очистка изделий перед нанесением покрытия. Этот процесс осуществляется последовательной мойкой в нескольких химических средах, отчасти с ультразвуковой обработкой, после чего следует промывка и сушка. Инструмент не должен содержать никаких следов термической обработки.

В установках, использующих испарение электронным лучом, к катоду подводится высокое напряжение (1 – 10 кВ). В результате создается сфокусированный и ускоренный пучок электронов (сила тока около 200 А), который направляется на мишень с материалом покрытия. Мишень установлена в тигле из графита, керамики или меди. К тиглю подведен положительный потенциал. К противолежащей оснастке с покрываемыми изделиями подведено отрицательное напряжение, так называемое напряжение смещения. Положительные ионы распыленного вещества (например, титана) вступают в реакцию с реакционным газом (например, азотом) и образуют материал покрытия (например, нитрид титана), который осаждается на обрабатываемых изделиях. Рабочая камера изготавливается из нержавеющей стали. На ней монтируются системы нагрева и охлаждения.

установка, использующая испарение электронным лучом

При использовании электродугового испарителя на мишени зажигается электрическая дуга. Перемещение дуги по поверхности мишени управляется с помощью магнитных полей. Основная цель – обеспечить равномерное удаление материала с поверхности мишени и продлить срок ее службы. Существуют вакуумно-дуговые разряды с холодным и горячим (накалённым) катодами. В первом случае эмиссия электронов для поддержания разряда обеспечивается плазмой катодных пятен, через которые проходит весь ток дуги, во втором ‑ происходит термоэмиссия из нагретого до необходимой температуры катода. В момент поджига дуги на поверхности мишени возникает местный расплав. Начинается испарение материала мишени. Однако при испарении вместе с ионами материала разбрызгиваются неионизированные частицы металла (капли), которые также осаждаются на поверхности инструмента. Наличие этой капельной фазы является основным недостатком дугового метода, так как капли увеличивают шероховатость покрытой поверхности.Путём применения определённых конструкций испарителей, а также технологическими приёмами можно уменьшить количество и размеры макрочастиц в покрытии. Можно не допускать их до подложки, пропуская плазменный поток через специальные фильтры (сепараторы).

установка с электродуговым испарителем

Вакуумно-дуговой метод характеризуется наличием потоков высоко-ионизированной плазмы испаряемого материала. При подаче на подложку высокого отрицательного потенциала происходит очистка и активация (путём распыления) её поверхности ионами испаряемого материала, а также диффузия атомов покрытия в подложку. При последующем нанесении покрытия наблюдается взаимная диффузия атомов материала подложки в покрытие, и наоборот, а на границе образуется диффузионный слой толщиной 1,5...2,5 мкм. Это обеспечивает адгезию покрытий к подложке значительно более высокую, чем при других PVD-методах нанесения. При напуске в вакуумную камеру реакционных газов образуются соответствующие соединения с металлами, обладающие высокими физико-механическими характеристиками.

Вакуумно-дуговой метод отличается от других PVD-методов высокой степенью ионизации испаряющихся частиц, а также их начальной энергией, которая в несколько раз выше, чем, например, при магнетронном методе. Поскольку ускоренные ионы тормозятся в поверхностном слое покрытия толщиной в несколько нанометров, температура этого слоя может существенно отличаться от общей температуры подложки. Рост кристаллитов в покрытии сопровождается выделением второй фазы, состоящей из соединений примесных элементов. При достижении определённого количества и концентрации второй фазы она скачкообразно выделяется на поверхности покрытия, частично или полностью прерывая рост зёрен первой (основной) фазы. Периоды и толщина межслойных границ определяются количеством и составом примесных элементов, а также энергией ионов и плотностью тока на подложке. Например, покрытия TiN, осаждённые путём вакуумно-дугового испарения титанового сплава ВТ1-0, содержащего относительно небольшое количество примесей, имеют многослойную структуру (с периодом 10…30 нм).

Вакуумно-дуговой разряд используется в промышленных технологиях модифицирования поверхности для получения уникальных характеристик осаждаемых покрытий. Разряд в парах материала катода (металл, сплав, кремний, графит и др.) создает потоки плазмы с начальной энергией ионов в десятки и сотни (для тугоплавких металлов) электрон-вольт. В потоках плазмы также содержатся капли расплавленного материала катода или его твердые осколки. Из катодных пятен, в которых плотность тока составляет около 106 А/см2 и температура до 5000 ºС, испускаются потоки плазмы из частиц материала катода со степенью их ионизации, достигающей 100 %, что позволяет с помощью магнитных полей управлять направлением и плотностью этих потоков. Количество ионов, кратность их заряда и энергия имеют тенденцию к увеличению с ростом температуры плавления материала катода. При осаждении в высоком вакууме на подложке образуется слой катодного материала, толщина которого пропорциональна времени и плотности плазменного потока. При напуске в вакуумную камеру газов (азота, кислорода, сероводорода, углеродсодержащих газов и др.) на подложке синтезируются пленки, состоящие из соединений этих газов с испаряемыми материалами. Регулируя энергию ионов изменением отрицательного потенциала на подложке, можно управлять свойствами покрытий, обеспечивая необходимые физико-механические, антикоррозионные и другие характеристики. Высокая степень ионизации плазмы даёт возможность производить очистку поверхности подложки в высоком вакууме ее распылением ионами испаряемого материала и, тем самым, обеспечивать диффузионную связь с покрытием и, следовательно, высокую адгезию.

Важным достоинством вакуумно-дугового способа является практически полное воспроизведение химического состава испаряемого материала катода в составе покрытия. Вакуумно-дуговые испарители способны работать независимо от пространственного положения, что даёт возможность наносить на одну и ту же подложку материалы из различных источников. На дуговых установках можно наносить композитные и многослойные покрытия Для этого используется несколько мишеней различного химического состава. Применение нескольких одинаковых мишеней увеличивает скорость нанесения покрытия.

установка с магнетроном

Из установок, использующих метод распыления, широко используются установки на основе магнетронов. Магнетронный метод представляет собой разновидность метода катодного распыления, при котором у поверхности распыляемого катода (мишени) с помощью скрещенных магнитного и электрического полей формируется слой плазмы, плотность которой на порядки больше, чем в обычных (безмагнитных) системах катодного распыления. Следовательно, значительно возрастают плотность ионного тока на катоде и скорость его распыления, появляется возможность снизить давление рабочего газа и улучшить характеристики осаждаемых слоёв. Распылённые частицы покидают мишень в виде нейтральных атомов с начальной энергией в пределах 10 эВ, а затем в плазме тлеющего разряда частично ионизируются.

Обычно при осаждении покрытий на подложку подают отрицательный потенциал, в результате чего осаждаемое покрытие подвергается бомбардировке ионами инертного газа и распылённого вещества. При этом ионная бомбардировка осаждаемого покрытия приводит к созданию в нём сжимающих напряжений, следствием чего является столбчатая структура зёрен. Степень ионизации распылённых атомов мишени относительно невелика, поскольку они оставляют мишень в нейтральном состоянии и их ионизация происходит в межэлектродном пространстве. Поэтому плотность ионного тока на подложке такова, что температура поверхности покрытия существенно не отличается от температуры подложки. Несмотря на относительно низкую степень ионизации, ионная бомбардировка оказывает существенное влияние на структуру и свойства конденсатов, способствуя измельчению зёрен, снижению пористости, увеличению сжимающих напряжений и, соответственно, твёрдости покрытий.

Для получения покрытий, содержащих соединения с распыляемыми веществами, к инертному газу добавляют соответствующие реакционные газы (азот, кислород, метан и др.). Магнетронный метод позволяет наносить широкий спектр покрытий из разнообразных металлов и их соединений с высокой равномерностью свойств, в том числе высокотвёрдые износостойкие покрытия. Важным достоинством метода является отсутствие капель в потоке осаждающихся частиц. Процесс осаждения покрытий из соединений происходит в узком диапазоне давлений смеси технологических газов с аргоном, что несколько затрудняет контроль за процессом.

Повышение производительности, надежности, а также ужесточающиеся требования к качеству изделий и технологической среды обусловили эволюционное развитие вакуумного ионно-плазменного оборудования в направлении от установок периодического действия, требующих напуска атмосферы и перезагрузки рабочей камеры каждый технологический цикл, к установкам полунепрерывного и непрерывного действия, обеспечивающих частичное или полное совмещение рабочих и вспомогательных операций основного технологического процесса. Специфические особенности такого оборудования позволяют обеспечить непрерывность технологического процесса с использованием шлюзовых загрузочных систем и дополнительных рабочих камер для проведения вспомогательных операций, что влечет за собой существенное усложнение структуры и количественного и качественного состава элементной базы вакуумных систем.

Многокамерные установки, несмотря на высокую стоимость и сложность, обладают рядом существенных преимуществ, обуславливающих их внедрение в производство. Основными достоинствами являются:

· высокая воспроизводимость технологического процесса, достигаемая установившимися условиями вакуумной среды и предварительной обработкой изделий во вспомогательных рабочих камерах;

· высокая производительность процесса, обусловленная одновременным проведением различных технологических операций в отдельных камерах;

· возможность использования различных физико-химических воздействий в вакуумно-изолированных камерах;

· увеличение выхода годных изделий за счет снижения влияния привносимой дефектности из-за отсутствия контакта с атмосферой при транспортировке изделий из одной рабочей камеры в другую;

· возможность автоматизации технологического процесса путем полного исключения ручных операций из технологического цикла обработки изделий;

· стабильность и надежность работы аналитических приборов при отсутствии их контакта с технологической средой рабочей камеры.

|

|

|

|

|

Дата добавления: 2014-01-20; Просмотров: 5120; Нарушение авторских прав?; Мы поможем в написании вашей работы!