КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Комплексная обработка

|

|

|

|

Несмотря на разработку целого ряда твердых керамических покрытий, устойчивых к различным видам износа, имеющих очень высокую твердость и низкие коэффициенты трения, интенсивного разрушения при пластической деформации основы инструмента избежать не удается. В большинстве случаев разрушение системы покрытие-подложка начинается с пластической деформации подложки вблизи границы раздела, когда эта система подвергается серьезному нагружению. Таким образом, сопротивление нагрузке в системе покрытие-подложка не меньше зависит и от свойств подложки.

Чтобы повысить работоспособность изделий с твердыми покрытиями необходимо сбалансировать разницу между внутренними напряжениями в пограничных слоях подложки и в покрытии без существенного снижения твердости и износостойкости. Для этого все чаще применяют комбинированную обработку инструмента. Она включает в себя последовательное применение двух или более поверхностных технологий для получения композита с комбинацией свойств, которые невозможно получить применением любой из этих технологий в отдельности.

Удачным примером комплексной обработки может служить комбинация из относительно толстого азотированного слоя на поверхности инструмента из быстрорежущей стали с последующим нанесением более твердого покрытия.

Технология азотирования более проста и экономична, чем цементации и нитроцементации, и, как правило, является заключительным этапом изготовления многих деталей. Однако обычное газовое азотирование имеет существенные недостатки, основные из которых: большая продолжительность насыщения, хрупкость поверхностного слоя, трудность обработки легко пассивирующихся материалов, а также сложность обработки деталей сложной конфигурации. Азотирование успешно применяется в машиностроении, в основном для поверхностного упрочнения деталей из сталей различных структурных классов. Огромный интерес к ионному азотированию как у нас, так и за рубежом определяется также широтой упрочняемых материалов.

|

|

|

Азотирование в низкотемпературной плазме тлеющего разряда (ионное азотирование) имеет целый ряд преимуществ и уникальных технологических возможностей и оценивается как экологически чистый, ресурсосберегающий и экономически выгодный способ химико-термической обработки (ХТО).

Ионное азотирование — многофакторный процесс ХТО. Структура, фазовый состав и характеристики формирующегося в условиях тлеющего разряда диффузионного слоя определяются целым рядом технологических факторов. Управляя ими, можно регулировать толщину азотированного слоя и его структурное состояние, что определяет комплекс необходимых свойств упрочняемых деталей с учетом условий их эксплуатации. Кроме обычных технологических факторов, влияющих на эффективность ионного азотирования (температуры и продолжительности насыщения, состава газовой среды), оно имеет дополнительные, обусловленные спецификой обработки в тлеющем разряде (давление рабочего газа, электрические характеристики, межэлектродное расстояние; конфигурация деталей и расположение их в садке). Большинство из перечисленных факторов находятся между собой в сложной и пока недостаточно изученной зависимости. Поэтому применяемые в настоящее время процессы ионного азотирования основаны на эмпирических данных и экспериментальном подборе оптимальных режимов поверхностного упрочнения тех или иных сплавов.

Одним из недостатков существующего метода ионного азотирования является невозможность ускорения процесса путем увеличения плотности ионного тока, так как в результате перегрева деталей снижается поверхностная твердость. Азотирование в тлеющем разряде является достаточно простым и надежным процессом, однако в результате ионной бомбардировки существенно ухудшается чистота поверхности подложки, кроме того процесс требует обязательного присутствия водорода, что вносит определенные сложности.

|

|

|

Этих недостатков в значительной мере лишено азотирование в триодном газовом разряде. Он представляет собой несамостоятельный газовый разряд, поддерживаемый за счёт эмиссии электронов от отдельного источника. Таким источником является эмиттер в виде накаливаемой вольфрамовой нити или в виде вакуумно-дугового испарителя с непроницаемым для ионов (атомов) испаряемого металла экраном. В последнем случае такой разряд имеет название двухступенчатого вакуумно-дугового разряда (ДВДР). Такой разряд может существовать в разнообразных газовых средах, т.е. имеется возможность проводить химико-термическую обработку в различных насыщающих газах и их смесях. При этом не имеет значения вид испаряемого материала. Температура азотирования регулируется величиной потенциала на инструменте или величиной тока дугового разряда. Главное преимущество состоит в том, что скорость азотирования на начальном этапе в 3 раза выше, чем при азотировании в тлеющем разряде.

Газовая плазма ДВДР может быть использована для целого ряда вакуумно-плазменных процессов, таких как: вакуумный прогрев изделий электронами, азотирование, ионная очистка поверхностей, предшествующая процессу нанесения покрытия, и т.п. При определенных условиях в дуговом разряде возможно создание в одном вакуумном объеме двух физически разнородных областей: газометаллической плазмы со стороны катода и газовой плазмы вблизи анода. Обрабатываемое изделие находится в области газовой плазмы.

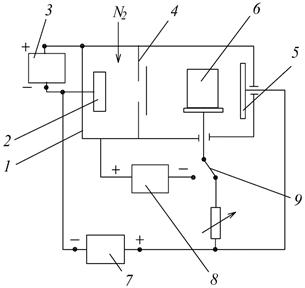

Схема установки для азотирования с использованием ДВДР представлена ниже. Вакуумная камера 1 снабжена вакуумно-дуговым испарителем 2 с источником питания 3. Испаритель отделен от основной рабочей части камеры оптически непрозрачным проницаемым для газа и электронов экраном 4. Корпус вакуумной камеры является анодом испарителя. Дополнительный анод 5 находится под положительным потенциалом по отношению к корпусу камеры. В камере находится изолированный от нее подложкодержатель с подложками 6. На него может быть подан положительный или отрицательный потенциалы от источников соответственно 7 или 8 переключателем 9.

|

|

|

Принципиальная схема установки для ионного азотирования с использованием вакуумно-дугового разряда

Для проведения процесса азотирования включают испаритель, источник питания разряда 7 и напускают в камеру насыщающий газ (N2; N2-H2; N2-H2-Ar или др.), устанавливая заданное его давление. В объеме между экраном 4 и дополнительным анодом зажигается дуговой газовый разряд, в котором ионизируется насыщающий газ. Обычно величина тока этого разряда составляет 60–200А и зависит от количества обрабатываемых изделий. Регулируя величину напряжения (или тока) в цепи подложки, управляют температурой азотируемого изделия и скоростью ее подъема.

В отличие от азотирования в тлеющем разряде, процесс по данному способу можно проводить как при отрицательном потенциале на инструменте (ионная бомбардировка), так и при положительном (электронная бомбардировка).

Азотирование в ДВДР является универсальным, так как вакуумно-дуговой испаритель нечувствителен к составу газовой среды, и разряд может существовать в широком диапазоне давлений (от 10 Па и ниже) при токе в десятки и сотни ампер. Время азотирования в ДВДР невелико (20…60 мин) и сравнимо со временем последующего нанесения ионно-плазменного покрытия, что позволяет осуществлять непрерывный цикл комбинированной поверхностной обработки инструмента в едином технологическом процессе и делает эту технологию экономически оправданной.

Структура и фазовый состав азотированного слоя, например, стали Р6М5, близки к характеристикам азотированных слоев, полученных другими способами азотирования. Преимущество состоит в более низком содержании хрупкой e-фазы, что позволяет получать оптимальное сочетание высокой твердости и пластичности азотированного слоя. Толщина азотированного слоя в этом случае может быть увеличена без дополнительного охрупчивания, характерного для азотирования в плазме тлеющего разряда в среде аммиака. При этом скорость азотирования на начальном этапе в 2…3 раза выше, чем при азотировании с использованием плазмы тлеющего разряда.

|

|

|

Азотирование в ДВДР является предпочтительным, так как вакуумно-дуговой испаритель практически нечувствителен к составу газовой среды, может существовать в широком диапазоне давлений (от 10 Па и ниже) при токах в десятки и сотни ампер. При этом не имеет значения вид испаряемого материала.

Инструмент из твердого сплава тоже не остался без внимания. Варьирование структурными эффектами и выбор фазовых составляющих позволяют конструировать материал-покрытие так, чтобы комбинировать свойства, необходимые для условий эксплуатации режущих инструментов, созданием на рабочей поверхности режущего инструмента материала слоистой структуры с градиентным распределением свойств по глубине. Ведущие выпускающие режущий инструмент фирмы, такие как Krupp Widia GmbH (Германия), Kennametal (США), Metalwork Plansee AG (Австрия), Sandvik Coromant работают над данной проблемой, руководствуясь собственными традициями и исследованиями. Создается новый материал композиционного типа, в котором сочетаются высокие физико-химические свойства поверхностного слоя и необходимые свойства основы (высокая прочность, ударная вязкость, трещиностойкость и т.д.). В России также проводятся научно-исследовательские работы в этом направлении. Предлагаются, например, специальная комплексная химико-термическая обработка, облучение мощным импульсным пучком ионов после нанесения ионно-плазменного покрытия и ряд других.Представляет исследовательский интерес комбинация технологий магнетронного напыления и электроннолучевого плавления.

Создание в поверхностном слое металлокерамических сплавов структурно-неравновесных состояний в процессе их импульсного электронно-пучкового легирования представляется перспективной обработкой твердого сплава в составе износостойкого комплекса перед нанесением износостойкого покрытия.

В последнее десятилетие получило распространение использование концентрированных потоков энергии (КПЭ), которые позволяют передавать материалу высокие плотности поглощенной энергии (десятки Дж/см2) за относительно короткие (менее 100 микросекунд) промежутки времени. В частности серьезно продвинулись исследования в области модификации поверхности металлокерамики импульсным электронным пучком. При такой обработке можно получить кратное повышение эксплуатационных характеристик за счет комплекса модифицирующих эффектов, обусловленных термическими, термомеханическими и диффузионными явлениями. Обработка сопровождается кардинальным преобразованием фазового состава и дефектной субструктуры поверхностного слоя, заключающемся в формировании субмикронной и наноразмерной зеренной структуры (100...200 нм). Вследствие высокого градиента температур и термомеханических напряжений происходит образование каскадов смещенных атомов и большой концентрации дефектов структуры, что, по-видимому, и является причиной наблюдаемых сегрегационных явлений и интенсивных диффузионных потоков атомов. При этом выявлено многообразие механизмов упрочнения в слое до 10 мкм.

В результате воздействия на спеченный твердый сплав пучками заряженных частиц и потоками плазмы происходит высокоскоростной нагрев (до 106 град/с) поверхностного слоя сплава до аномально высоких температур с последующим высокоскоростным (104...109 град/с) охлаждением. Температура в приповерхностном слое достигает значений, превышающих температуру плавления компонентов системы (Тпл(WC) = 3143 К, Тпл (Cо) = 1768 К). Высокоскоростное термоциклирование сопровождается процессами межфазного взаимодействия компонентов металлокерамической композиции по неравновесным диаграммам состояния и формированию неравновесной структуры.

Основными факторами электронно-пучкового облучения материалов, определяющими температурные профили зоны прогрева поверхностного слоя, и, соответственно, характер и кинетику структурно-фазовых превращений, являются плотность энергии в электронном пучке, длительность, количество и частота импульсов облучения. Увеличение длительности импульса электронного облучения приводит к снижению температуры разогрева облучаемой поверхности при заметном увеличении глубины прогрева металлокерамики, что снижает интенсивность переплава композиционной структуры. Повышение плотности энергии в электронном пучке приводит к повышению температуры нагрева облучаемой поверхности и к существенному увеличению глубины прогрева. Увеличение числа импульсов облучения также увеличивает глубину прогрева металлокерамического сплава, но для каждого значения плотности энергии в электронном пучке существует предельная величина зоны прогрева со стороны облучаемой поверхности.

Перенос атомов в твердом сплаве при воздействии сильноточным пучком вызван, главным образом, градиентом температуры, а немонотонный характер концентрационных профилей распределения атомов в образце после облучения - градиентом давлений. Источником возбуждения волн напряжений может являться эффект термоупругости, вызванный резким расширением разогретого до высоких температур тонкого поверхностного слоя, а также импульс отдачи, обусловленный испарением материала в зоне облучения и последующим разлетом паров. К числу наименее понятных явлений, наблюдаемых при воздействии на поверхность металлов и сплавов ионными или электронными пучками, относится явление аномально глубоких модификаций физико-химических и механических свойств облучаемых материалов, сопровождающихся значительными структурными изменениями, усиленными процессами переноса вещества, получившее название эффект дальнодействия. В большинстве случаев, когда наблюдался указанный эффект, через металлический образец проходили возбуждаемые при энергетических воздействиях волны напряжений, в результате взаимодействия которых с системой протяженных дефектов (дислокациями, дефектами упаковки, границами зерен и субзерен) изменялось пространственное распределение и плотность последних. Имеющий место при этом аномальный перенос вещества, по-видимому, каким-то образом связан с перестройкой дефектной структуры материала, образованием высокой плотности закрепленных и мигрирующих протяженных дефектов структуры.

Таким образом, в процессе электронно-импульсного облучения металлокерамического сплава в его поверхностном слое формируется зона нагрева, температурный профиль которого с поверхности в объем материала в значительной мере определяется факторами электронно-импульсного облучения. Оптимизация величин факторов электронно-импульсного облучения, на основе расчетных и экспериментальных данных, позволяет формировать в поверхностном слое модифицированную структуру металлокерамического сплава, в значительной мере влияющую на стойкость сплава в условиях резания металла.

Недавно институтом сильноточной электроники СО РАН разработана комплексная лабораторная установка для формирования поверхностных сплавов контролируемого состава "РИТМ-СП". Установка представляет собой источник низкоэнергетических сильноточных электронных пучков «РИТМ», скомбинированный с двумя магнетронными напылительными системами на единой вакуумной камере. Установка позволяет осуществлять напыление различных материалов на поверхность нужного изделия и последующее жидкофазное перемешивание материалов пленки и подложки интенсивным импульсным электронным пучком. Главным назначением этого оборудования является нанесение материалов на поверхность обрабатываемой детали и последующее жидкофазное перемешивание под действием электронного луча. На основе этой технологии и был получен композит с градиентным переходом от основы карбидного инструмента к защитному покрытию.

Установка Ритм-СП. 1- катод, 2- кольцевой анод, 3- фланец электронной пушки, 4- вакуумная камера, 5- медный стержень, 6- передвижной столик, 7- механизм перемещения столика, 8- магнетрон, 9- образец.

Обработка электронным лучом без легирования приводит к снижению показаний микротвёрдости из-за накопления свободного углерода в виде графита вдоль дислокаций и границ зерен карбидов W. Комплексное действие упрочняющих механизмов за счёт изменений фазового и элементного состава, и др., нелинейно реагирует на сложное термоциклическое воздействие.

Наличие таких легирующих элементов, как Nb Hf и Ti, связывающих свободный углерод, обеспечивает сопротивление остаточным термическим напряжениям. Вероятно, легирующие элементы вместе с выбранным температурным режимом обеспечивают фазовый состав, необходимый для сопротивления термическим деформациям.

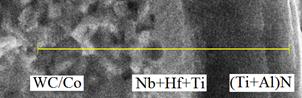

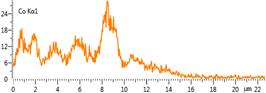

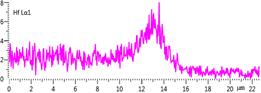

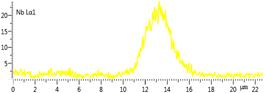

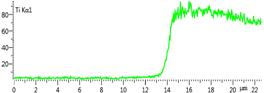

Взаимодействие легирующего слоя и твёрдого сплава можно оценить по распределению вольфрама и кобальта в промежуточном слое. На изломе чётко различимы различные слои покрытия. Округлые поры в промежуточном слое свидетельствуют об оплавлении зерен карбида вольфрама в этой области во время действия электронного луча. Волнодисперсионный анализ показывает распределение Co, W, Hf, Nb и Ti в промежуточном слое. Концентрация Co и W в промежуточном слое свидетельствует о перемешивании твёрдого сплава с легирующим покрытием. Наблюдаемая картина свидетельствует об образовании многокомпонентного сплава Hf+Nb+Ti+W+Co+C между WC-Co основой и (Ti+Al)N покрытием.

|

|

|

|

| Рисунок 4. Концентрация Co, W, Hf, Nb и Ti в приповерхностном слое |

|

|

|

|

Дата добавления: 2014-01-20; Просмотров: 1387; Нарушение авторских прав?; Мы поможем в написании вашей работы!