КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Качество обработанной поверхности

|

|

|

|

8.1 Понятие о качестве обработанной поверхности

8.2 Влияние качества обработанной поверхности детали на долговечность работы машин и механизмов

8.3 Факторы, влияющие на качество обработанной поверхности

8.4 Параметры шероховатости поверхностей и методы определения шероховатости

8.5 Взаимосвязь точности и шероховатости поверхности

Качество обработанной поверхности определяется шероховатостью и волнистостью, а также физико-механическими характеристиками поверхностного слоя.

Шероховатостью поверхности (микрогеометрией) называют совокупность неровностей с относительно малыми шагами на базовой длине, образующих рельеф поверхности детали.

|

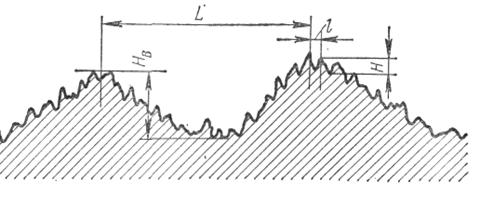

Волнистостью поверхности называют совокупность периодически чередующихся неровностей с относительно большим шагом, превышающим базовую длину, принимаемую при измерении шероховатости. На рисунке 15 приведено схематическое изображение шероховатости и волнистости поверхности.

Рисунок 26 - Схематическое изображение шероховатости и волнистости поверхности

Волнистость занимает промежуточное положение между отклонениями геометрической формы (конусность, овальность, профиль продольного сечения и т.д.) и шероховатостью поверхности. Границу между различными порядками отклонений устанавливают по значению отклонений шага L к высоте неровностей R.

При L/R < 40 отклонения относят к шероховатости поверхности; при 1000 ³ L/R ³ 40 – к волнистости, при L/R > 1000 – к отклонению формы.

Физико-механические свойства поверхностного слоя определяются структурой, твердостью, остаточными напряжениями, характером изменения свойств на глубине.

Качество обработанной поверхности детали во многом зависит от операций окончательной обработки.

Влияние качества обработанной поверхности детали на долговечность работы машин и механизмов. Шероховатость и волнистость поверхности оказывают значительное влияние на такие важные эксплуатационные свойства деталей машин как износостойкость, усталостная прочность, контактная жесткость, антикоррозийная стойкость, стабильность посадок, герметичность соединений.

Вследствие шероховатости и волнистости сопрягаемых поверхностей фактическая площадь контакта значительно меньше номинальной, что ведет к увеличению удельных давлений, нарушению масляной пленки, разрушению и деформированию выступающих неровностей, поэтому грубые поверхности имеют низкую износостойкость. Наличие микронеровностей вызывает концентрацию напряжений во впадинах гребешков, что приводит к появлению трещин и снижает прочность деталей (особенно работающих при знакопеременных нагрузках).

Шероховатость сопрягаемых поверхностей определяет контактную жесткость сопряжения. При увеличении шероховатости поверхностей контактная жесткость снижается. Так изменение высоты микронеровностей направляющих металлорежущих станков с 5…7 до 10…12 мкм снижает контактную жесткость в 3 раза. Шероховатость после обработки оказывает значительное влияние на коррозионную стойкость деталей в атмосферных условиях. Очаги коррозии образуются в первую очередь во впадинах. Чем чище обработана поверхность, тем выше ее коррозионная стойкость.

Микронеровности (шероховатости) оказывают также большое влияние на стабильность подвижных и неподвижных посадок. В результате износа трущихся поверхностей возможно изменение посадок (увеличение зазора). Это может произойти не только в течение длительной эксплуатации, но и в период приработки, когда происходит особенно интенсивный износ и деформирование микронеровностей (до 65…70% их высоты).

Кроме того, шероховатость поверхности оказывает влияние на условия смазки, герметичность сальников и другие характеристики поверхностей и сопряжений.

Факторы, влияющие на шероховатость. Шероховатость обработанной поверхности зависит от свойств обрабатываемого материала, метода обработки (точение, фрезерование, шлифование и др.), режима резания (подача, скорость резания), жесткости системы СПИД, наличия вибраций, геометрии и износа инструмента, наличия или отсутствия смазочно-охлаждающей жидкости и др.

При точении на обработанной поверхности всегда остаются небольшие остаточные гребешки, высота которых зависит от величины подачи и геометрии резца (радиуса резца при вершине главного и вспомогательного углов в плане j и j1).

При обработке лезвийным инструментом шероховатость поверхности в значительной мере зависит от скорости резания и подачи.

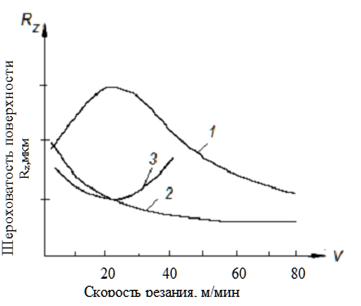

На рисунке 1 показано влияние скорости резания на шероховатость поверхности при точении вязких материалов, стали (кривая 1), жаропрочных, чугуна (кривая 2), легкоплавких материалов (кривая 3). После обтачивания стальной заготовки со скоростью резания в диапазоне скоростей 15…30 м/мин (кривая 1) наблюдается наибольшая шероховатость, что связано с явлением активного образования нароста на режущей части резца. При скорости резания свыше 80 м/мин образование нароста практически прекращается. Кроме того, при высоких скоростях резания значительно уменьшается глубина пластически деформированного слоя, что также снижает шероховатость поверхности.

Рисунок 27 – Зависимость шероховатости поверхности от скорости резания

В большей степени шероховатость поверхности зависит от величины подачи. При большой подаче высота неровностей пропорциональна квадрату подачи. При уменьшении подачи чистота обработанной поверхности повышается.

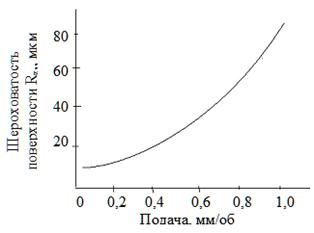

На рисунке 28 показана зависимость шероховатости поверхности от подачи при точении заготовки из стали 45 резцом с радиусом закругления при вершине 2,5 мм. Из рисунка видно, что изменение малых подач (до 0,2 мм/об) незначительно влияет на изменение шероховатости поверхности. Но при переходе в область подач свыше 0,2 мм/об микронеровности обработанной поверхности возрастают более интенсивно.

Глубина резания непосредственно не влияет на шероховатость обработанной поверхности. С увеличением глубины резания шероховатость поверхности возрастает незначительно и практически ее можно не учитывать.

Рисунок 28 – Зависимость шероховатости поверхности от подачи

Значительное влияние на шероховатость поверхности оказывает состояние режущей кромки инструмента. Затупление режущего инструмента приводит к увеличению шероховатости обработанной поверхности. Для получения низкой шероховатости обработанной поверхности рабочие поверхности инструмента изготавливают на 3…4 класса выше заданного класса шероховатости поверхности детали.

При обработке стали с высоким содержанием углерода (С>0,5%) получается более чистая поверхность, чем при обработке низкоуглеродистой стали.

Применение смазывающе-охлаждающей жидкости уменьшает размеры нароста и способствует снижению шероховатости обработанной поверхности. Одновременно повышается и стойкость инструмента.

Жесткость технологической системы значительно влияет на шероховатость и волнистость поверхности. Так, при точении нежесткого вала с установкой в центрах, наибольшая шероховатость получается примерно в средней части по длине вала. Недостаточная жесткость системы может быть причиной появления вибрации при резании и, как следствие, образования волнистой поверхности.

При шлифовании класс шероховатости поверхности повышается с увеличением скорости резания (скорости круга), уменьшением величин подач и глубины шлифования, размеров зерен круга и при применении выхаживания.

Параметры шероховатости поверхностей. Шероховатость поверхности бывает продольная, измеряемая в направлении вектора скорости резания, и поперечная, измеряемая в направлении подачи. Для оценки шероховатости приняты следующие параметры:

– высота неровностей профиля по десяти точкам Rz (среднее расстояние между пятью высотами выступов и впадин на кривой неровностей поверхности);

– наибольшая высота неровностей Rmax, т.е. расстояние между линией выступов профиля и линией впадин в пределах базовой длины;

– среднее арифметическое отклонение профиля Rа, определяемое из абсолютных значений отклонений профиля h от средней линии. Параметры Rа, Rz и Rmax измеряются в мкм;

– средний шаг неровностей Sm и средний шаг по вершинам S, измеряемые в мм;

– относительная опорная длина профиля tр – отношение опорной длины профиля к базовой длине, %.

Величины Sm и tр характеризуют форму микронеровностей и предопределяют износостойкость и контактную деформацию сопряженных деталей.

В отдельных случаях шероховатость регламентируют направлением неровностей. Направление неровностей влияет на совместный контакт сопряженных поверхностей. Например, для поверхностей скольжения совпадение направления штрихов обработки с направлением скольжения уменьшает износ.

ГОСТ 2789-73 классифицирует все поверхности по шероховатости на 14 классов и регламентирует следующие пределы значений параметров шероховатости:

Rа = 0,008…100 мкм;

Rz и Rmax = 0,025…1600 мкм;

Sm и S = 0,002…12,5 мм;

tр= 10…90%.

Числовые значения уровня сечения профиля р выбирают из ряда: 5; 10; 15; 20; 25; 30; 40; 50; 60; 70; 80; 90 % от величины наибольшей высоты неровностей профиля Rmax.

Числовые значения базовой длины l выбирают из ряда; 0,01; 0,005; 0,008; 0,25; 0,80; 2,5; 8; 25 мм.

Шероховатость поверхности чаще всего оценивают параметром Rz или Rа. Между параметрами Rа и Rz существует примерная зависимость: Rz @ 4 Rа.

Методы определения шероховатости. Оценка шероховатости осуществляется следующими методами: сравнением, ощупыванием, светового сечения, интегральными.

Основным методом цехового контроля шероховатости поверхности деталей машин является способ сравнения с эталонными поверхностями соответствующих классов, полученных тем же методом обработки, что и данная деталь.

В лабораторных условиях для оценки шероховатости поверхности применяют специальные приборы (профилометр-профилограф, двойной микроскоп, интерферационный микроскоп и др.). Принцип действия профилометра основан на ощупывании профиля поверхности алмазной иглой, перемещаемой в направлении измерения.

Двойной микроскоп конструкции акад. В.П. Линника состоит из двух микроскопов, расположенных под углом 450 к поверхности образца. Луч источника света проходит через узкую щель и производит световое сечение исследуемой поверхности под углом 450 к вертикали. Отражаясь от исследуемой поверхности, луч попадает в окуляр. Микроскоп применяют для оценки шероховатости поверхности 3…9-го классов.

Принцип действия интерферометра для оценки шероховатости поверхности основан на использовании явления интерференции света. Оценку шероховатости поверхности производят по искривлению интерференционных полос в зависимости от профиля микронеровностей. Применяют для оценки шероховатости поверхности 10…14-го классов.

Способ слепков применяют для оценки шероховатости в труднодоступных местах. По слепку определяют шероховатость по одному из оптических методов.

|

|

|

|

Дата добавления: 2014-01-20; Просмотров: 15222; Нарушение авторских прав?; Мы поможем в написании вашей работы!