КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Физическая сущность пластической деформации

|

|

|

|

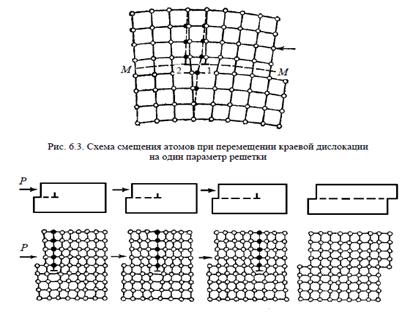

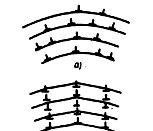

Рис. Схема дислокационного механизма пластической деформации: а – перемещение атомов при движении краевой дислокации на одно межатомное расстояние; б – перемещение дислокации через весь кристалл

Характер деформации определяется:

- типом кристаллической структуры;

- наличием несовершенств в этой структуре.

Различают:

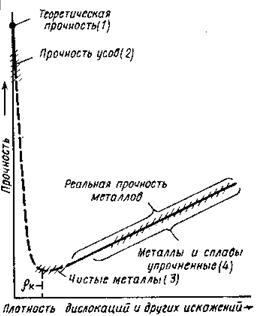

- теоретическую прочность (для идеального кристалла);

- техническую прочность (для реального кристалла, имеющего дефекты строения)

Отношение пределов прочности σ в (теор) / σ в (тех) = 100÷1000.

Рис. Влияние плотности дислокаций на прочность: 1 – теоретическая прочность; 2 – бездефектные монокристаллы («усы»); 3-4 – техническая прочность (3 – чистые неупрочненные поликристаллы; 4 –сплавы, упрочненные легированием, наклепом, термической или термомеханической обработкой)

Для технических металлов:

а min ≈ 106-108 см-2, а max ≈1013 -1015 см-2.

Особенности деформации поликристаллических тел.

Недеформированные технические металлы являются поликристаллами, состоящими из совокупности кристаллитов (зерен), ориентированных хаотично. Механизм пластической деформации поликристалла является более сложным.

Различают два вида деформации поликристаллов:

- внутрикристаллитную, протекающую внутри зерна;

- межкристаллитную, протекающую по границам зерен.

нарисовать Р вертикально и τmax, между ними 45°

Рис. 4.5. Схема образования текстуры в поликристаллитном теле: а – расположение зерен; б – изменение формы зерен в направлении главной деформации; в – текстура

Металл приобретает текстуру -волокнистую (слоистую) структуру, в которой зерна имеют одинаковую кристаллографическую ориентировку, приводящую к ярко выраженной анизотропии.

В готовой детали, полученной из деформируемой заготовки, необходимо учитывать расположение волокон для формирования наилучших свойств.

Влияниеобработки давлением на свойства металла

Деформационное упрочнение (наклеп, нагартовка ) – совокупность явлений, связанных с изменением свойств металла в процессе пластической деформации.

Достигается при возрастании плотности дислокаций путем обработки давлением металла с температурой ниже 0,3Тпл:

(при ОМД + T < 0,3Тпл → Наклеп (ρ =106-108 → 1010 -1012 см-2)) →

При наклепе увеличиваются прочностные (механические) характеристики (предел текучести − в 3–7 раз), сопротивление деформации, твердость (в 1,5–3 раза) и уменьшаются пластичность, ударная вязкость.

Особенности наклепа:

- Металлы с ГЦК-решеткой упрочняются сильнее металлов с ОЦК-решеткой (больше плотность упаковки, число плоскостей и направлений скольжения).

- Свойства металла изменяются тем сильнее, чем больше степень деформации (рост плотности дислокаций); ниже температура (меньше подвижность дефектов).

Наклеп широко используют для повышения прочности деталей.

Холодная обработка давлением имеет:

Преимущества:

- повышение прочности деталей;

- большая точность размеров;

- лучшее качество поверхности;

- улучшение обрабатываемости резанием вязких и пластичных материалов (латуней, сплавов алюминия и др.) за счет снижения пластичности;

- сокращение продолжительности технологического цикла;

- облегчение использования средств механизации и автоматизации, повышение производительности труда.

Недостатки:

- наклепанные металлы легче окисляются, склонны к коррозионному растрескиванию;

- детали требуют термообработки для дальнейшей ОМД;

- нельзя применять для деталей, подвергаемых динамическим и ударным нагрузкам;

- нельзя использовать для обработки малопластичных, объемных, крупных деталей, деталей сложной формы.

Влияние нагрева на структуру и свойства деформированного металла.

При низких температурах подвижность атомов мала, поэтому состояние наклепа может сохраняться неограниченно долго (спортзал, мышцы, спазм). Металл аккумулирует 5–10 % энергии, затраченной на его деформирование, с ростом его внутренней энергии. Накопленная энергия расходуется на совершение работы при образовании дефектов решетки и запасается в виде потенциальной энергии упругой деформации при искажении решетки вокруг них. В результате в металле возникают внутренние напряжения.

Причины возникновения внутренних напряжений:

- неоднородный нагрев или охлаждение при литье и ОМД;

- неоднородность распределения деформаций при ОМД.

При термической обработке (за счет дополнительной тепловой энергии) самопроизвольно происходят явления, возвращающие металл в более устойчивое структурное состояние:

- увеличение подвижности атомов;

- активизация диффузных процессов (направленное движение атомов);

- внутренняя перестройка структуры.

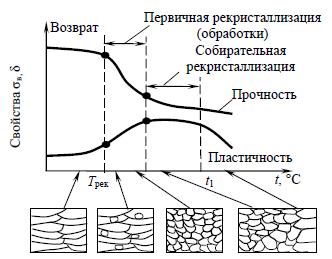

Рис. Влияние нагрева на механические свойства и структуру нагартованного металла (исправить t1 – температура начала собират. рекр.или конца первич., t2 – температура перегрева или конца собират.)

Процессы разупрочнения:

1. Возврат - процесс устранения внутризеренных дефектов.

Температура возврата Т возвр= 0,3Тпл (для железа 300 –400 оС):

1.2 Отдых – частичное снятие внутренних напряжений за счет незначительного перемещения атомов.

Происходитуменьшение искажений решетки при взаимном уничтожении (аннигиляции) дислокаций, слиянии блоков, уменьшении количества вакансий (иллюстрация).

Механические свойства почти не изменяются, но улучшаются некоторые его физико-химические свойства (значительно повышаются электрическая проводимость, сопротивление коррозии).

1.3 Полигонизация – процесс деления зерен на части - фрагменты, или полигоны, в результате скольжения и переползания дислокаций (иллюстрация).

Происходитгруппировка дислокаций одинаковых знаков (в стенки), сбор дислокаций в стенки (деление зерна малоугловыми границами) с появлением ячеистой структуры.

Рисунок Схема полигонизации: а – хаотическое расположение краевых дислокаций в деформированном кристалле; б – дислокационные стенки после полигонизации

Текстура сохраняется (т.е. изменений в микроструктуре (зеренной структуре) не наблюдается). Твердость металла снижается на 20-30 % по сравнению с исходной, а пластичность возрастает.

2 Рекристаллизация - зарождение центров кристаллизации и рост новых недеформированных зерен.

Температура рекристаллизации Трекр = а · Тпл,

где а – коэффициент, зависящий от чистоты металла. Для металлов высокой чистоты а = 0,1-0,2. Для технически чистых металлов а = 0,3 – 0,4, для сплавов а = 0,8 (для железа около 600 °С).

2.2 Первичная рекристаллизация (рекристаллизация обработки) - образование новых беспорядочно ориентированных (так как на их рост ничего не влияет, а все напр-я равноправны) равновесных зерен с неискаженной кристаллической решеткой.

Новые зерна возникают у границ старых зерен и блоков, где решетка наиболее искажена. Количество новых зерен постепенно увеличивается, и в структуре не остается старых деформированных зерен. Система стремится перейти в устойчивое состояние с неискаженной кристаллической решеткой.

Движущая сила - энергия деформации, запасенная в наклепанном металле.

Структура (к концу первой стадии рекристаллизации) будет состоять из очень мелких равноосных зерен (диаметр - несколько микрон (мкм)).

2.3 Вторичная (собирательная) рекристаллизация - рост образовавшихся зерен.

Движущая сила - поверхностная энергия зерен. У мелких зерен поверхность раздела велика, поэтому имеется большой запас поверхностной энергии. При укрупнении зерен общая протяженность границ уменьшается, и система переходит в более равновесное состояние.

Свойства металла определяются размером зерна.

Факторы, определяющие величину зерна металла при рекристаллизации:

1. температура.

Низкие температуры (близкие к t1 ) – местная рекристаллизация путем слияния зерен. частичное, неравномерное (слово найти другое) слияние зерен.

Образуется разнозернистая структура с ухудшением механических свойств (неоднородность свойств в объеме, м.б.найти др.термин).

Высокие температуры (выше температуры t2) - «поедание» мелких зерен крупными ( миграция границы зерна).

Образуются крупнозернистая структура с ухудшением механических свойств (понижение прочности и, особенно значительно, пластичности) металла (перегрев).

2. продолжительность выдержки при нагреве.

С увеличением времени выдержки происходит укрупнение зерен.

3. степень предварительной деформации.

Малая степень деформации 3-10 % (критическая) - слияние зерен. Образуются гигантские зерна.

Большая степень деформации (более 10 %) - рост зерен путем миграции границ зерен (слияние зерен затрудняется, так как на границах много дефектов).

Образуются зерна среднего размера.

Рекристаллизационный отжиг - термическая обработка металла для полного снятия наклепа путем нагрева до температур, более высоких, чем Трекр (для обеспечения высокой скорости рекристаллизации и полноты ее протекания – выше t1 и ниже t2). Производится при необходимости продолжить обработку давлением, если степень деформации металла выше критической.

|

|

|

|

Дата добавления: 2014-01-20; Просмотров: 2380; Нарушение авторских прав?; Мы поможем в написании вашей работы!