КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Агрегатные и многоцелевые станки

|

|

|

|

Применение специального станка, специально спроектированного для обработки конкретной детали, обеспечивает максимальную эффективность обработки в условиях крупносерийного и массового производства. Однако изменение объекта производства может сделать такой станок ненужным. Значительно экономичнее скомпоновать специальный станок из заранее разработанных и изготовленных стандартных узлов (агрегатов) и отдельных деталей, которые при отпадении необходимости в данном станке могут быть использованы для создания нового станка. Этот метод называется агрегатированием.

Агрегатными называют многоинструментальные станки, скомпонованные из нормализованных и частично специальных агрегатов. Эти станки применяются в крупносерийном и массовом производстве. На агрегатных станках можно выполнять сверление, рассверливание, зенкерование, растачивание, фрезерование, нарезание внутренних и наружных резьб, некоторые виды токарной обработки. Агрегатные станки в основном используются для изготовления корпусных деталей.

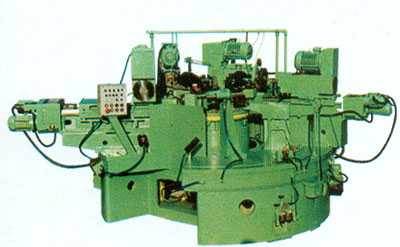

агрегатный станок

Компоновка агрегатных станков может быть самой разнообразной и зависит от формы, размера и требуемой точности изготовляемых деталей.

Метод агрегатирования позволяет обеспечить высокую степень концентрации технологического процесса. На агрегатном станке неподвижная заготовка, закрепленная в приспособлении на столе станка, обрабатывается одновременно несколькими (до 100) инструментами.

Преимущества агрегатных станков: 1) короткие сроки проектирования; 2) простота изготовления, благодаря унификации узлов, механизмов и деталей; 3) высокая производительность, обусловленная многоинструментальной обработкой заготовок с нескольких сторон одновременно; 4) возможность многократного использования части агрегатов при смене объекта производства; 5) возможность обслуживания станков операторами низкой квалификации.

Агрегатные станки в зависимости от формы, размеров заготовок, требуемой точности обработки компонуют по разным схемам: односторонними и многосторонними, одношпиндельными и многошпиндельными, однопозиционными и многопозиционными, в вертикальном, наклонном, горизонтальном и комбинированном исполнениях.

Обработка на однопозиционных агрегатах станках выполняется при одном постоянном положении заготовки. Агрегатные станки с многопозиционными поворотными столами или барабанами предназначены для параллельно-исследовательной обработки одной или одновременно нескольких заготовок малых и средних размеров. При этом вспомогательное время сокращено до минимума за счет того, что установка заготовки и снятие заготовки на позиции загрузки-выгрузки осуществляется во время обработки на других позициях.

Типовые унифицированные компоновки разработаны на основе использования унифицированных агрегатов; (уровень унификации 90 %). Например, в агрегатном станке вертикальной компоновки унифицированы: базовые детали (станины 1 и 20, стойка 9, упорный угольник 11), силовые механизмы (силовой стол 8, а в станках других типов силовые головки), шпиндельные механизмы (шпиндельная коробка 14, расточная бабка 19, сверлильная бабка 10), механизмы транспортирования (поворотный делительный стол 3, двухпозиционный делительный стол 18 прямолинейного перемещения), механизмы главного движения (коробка скоростей 17), гидрооборудование (гидробак 4, насосная установка 5, гидропанель 6), электрооборудование (центральный и наладочный пульты 2, электрошкаф силовых механизмов 16, электрошкаф станка 7), вспомогательные механизмы (удлинитель 15, резьбовой копир 13, расточная пиноль 12).

Специальные механизмы, например приспособление для установки и закрепления заготовок, имеют отдельные нормализованные элементы.

Силовые механизмы агрегатных станков предназначены для сообщения режущим инструментам главного движения и движения подачи (силовые столы).

Силовые головки предназначены для выполнения токарных, фрезерных, сверлильных, расточных, резьбонарезных, шлифовальных и других работ. Они обычно работают в автоматических циклах, например: 1) быстрый подвод, рабочая подача (одна или две), выдержка на жестком упоре (при необходимости), быстрый отвод, стоп; 2) быстрый подвод, рабочая подача, быстрый подвод, рабочая подача, стоп. Такой цикл используют, например, при последовательной обработке нескольких соосных отверстий одинакового диаметра.

резьбонарезная силовая головка

Для привода главного движения (вращательного) в силовых головках обычно применяют электродвигатели, а для привода подачи — кулачки, винтовые передачи, цилиндры (пневматические, гидравлические и пневмогидравлические).

По конструкции механизма подач различают головки с подвижной пинолью и с подвижным корпусом. Подачу инструмента перемещением пиноли обычно выполняют в головках малой мощности, не более 1,5 кВт, что обеспечивает подход инструмента к заготовке. Силовые головки средней и большой мощности выполняют с подвижным корпусом.

В зависимости от расположения привода подач силовые головки

могут быть несамодействующими (обеспечивают только вращение инструмента) и самодействующими (обеспечивают и вращение и подачу инструмента). У первых привод подач расположен вне головки, которую обычно устанавливают на силовом столе, подключенным к насосной станции станка или имеющим самостоятельный привод. У вторых как привод вращения шпинделя, так и все элементы привода подачи (резервуар для масла, насос, гидропанель управления) расположены в корпусе головки.

По мощности двигателя силовые головки подразделяют на микросиловые (0,1 — 0,4 кВт), малой мощности (0,4 — 3,0 кВт), средней (3,0 — 15 кВт) и большой мощности (15 — 30 кВт).

В зависимости от типа привода подач различают головки механические (кулачковые и винтовые), пневматические, гидравлические и пневмогидравлические.

Силовые головки в значительной степени определяют производительность, надежность и точность работы агрегатных станков. Поэтому силовые головки должны автоматически и точно выполнять заданный цикл работы, иметь минимальные упругие деформации при обработке с различными режимами, обладать высокой надежностью. Конструкции головок должны обеспечивать быстрое устранение возникающих отказов и простоту обслуживания.

Силовая головка является автономным узлом станка, для управления ею достаточно обеспечить команды типа "Пуск" "Стоп". Конструкции силовых головок позволяют использовать их как в агрегатных станках, так и в целых автоматических линиях. В любом случае встраивание головки в оборудование обеспечивается по путевому методу управления.

Технологическое назначение головок - выполнение обработки деталей "мерным инструментом" (свёрла, метчики, развёртки и т.д.). Кроме того возможна токарная и фрезерная обработка, а также сборочные операции (запрессовка деталей при отключении привода главного движения) и обработка методами пластического деформирования (развальцовка, чеканка и т.д.).

Гидравлические силовые головки получили наиболее широкое применение в агрегатных станках, что объясняется их значительными преимуществами по сравнению с головками других типов. Гидравлические головки применяют для выполнения, как легких, так и тяжелых работ. Мощность электродвигателя гидравлических головок 2—30 кВт, а осевая сила, которую может развивать головка,— до 104Н. Головки могут выполнять самые сложные циклы работы. Их выпускают самых различных габаритов.

Силовые головки служат для одновременной обработки нескольких отверстий. Для этого на передний торец головки устанавливают шпиндельную коробку. На небольших самодействующих одношпиндельных силовых головках приводной вал заменен шпинделем и имеется редуктор со сменными шестернями. Одношпиндельные силовые головки изготавливают в вертикальном или горизонтальном исполнениях с расположением электродвигателя сзади или сверху.

Плоскокулачковые силовые головки служат для обработки отверстий. Головки выполняют с подвижной пинолью. Цикл работы состоит из быстрого подвода, рабочей подачи и быстрого отвода пиноли.

Пинольные головки служат главным образом для обработки заготовок с использованием одного шпинделя, однако имеются их конструктивные модификации для обработки с использованием нескольких параллельных шпинделей. В последнем случае на пиноли закрепляют шпиндельную насадку, а на корпусе головки — плиту для направления насадки. Шпиндели насадки получают вращение от шпинделя головки непосредственно или через промежуточные валики.

Пинольные головки могут также выполнять фрезерные работы. Для этого используют различные фрезерные насадки с расположением фрезерного шпинделя перпендикулярно к шпинделю головки.

пинольная головка

Пинольные головки просты по конструкции и надежны в работе, однако они развивают незначительную осевую силу и имеют малую мощность, небольшой ход инструмента, ступенчатые изменения подачи. Ход инструмента необходимо регулировать путем смены кулачка. Головки не могут работать до жесткого упора.

Шпиндельные коробки служат для выполнения сверлильно-расточных работ. Это узел многошпиндельного агрегатного станка, представляющий собой блок в виде отливки с отверстиями для установки шпинделей. Некоторые модификации коробок обеспечивают нарезание резьбы в отверстиях. Шпиндельные коробки монтируют на силовых головках с перемещающимся корпусом и на силовых столах. В последнем случае на силовом столе закрепляют упорный угольник, на вертикальной плоскости которого монтируют шпиндельную коробку. Все детали шпиндельных коробок стандартизированы.

шпиндельная коробка на станке

Сверлильные бабки предназначены для сверления, зенкерования и развертывания отверстий. Сверлильная бабка состоит из шпинделя и корпуса с фланцем, служащего для установки привода вращения шпинделя. На корпусе можно закрепить кронштейн с штангами для установки кондукторной плиты. Сверлильную бабку устанавливают на силовом столе, который сообщает ей и инструменту движение подачи.

Расточные бабки служат для растачивания отверстий без направления по кондукторным втулкам. Их изготавливают нормальной и повышенной точности. Бабка состоит из корпуса, в котором смонтирован шпиндель. Дляустановки привода вращения шпинделя на корпусе бабки выполнен фланец. Для осуществления подачи бабки устанавливают силовые столы. В ряде случаев бабки устанавливают неподвижно, а подача выполняется перемещением приспособления с обрабатываемой заготовкой.

грубая расточная бабка

Силовые столы предназначены для установки на них шпиндельных узлов с самостоятельным приводом вращения (фрезерных, сверлильных, расточных бабок и др.) или приспособлений с обрабатываемой заготовкой для выполнения рабочих циклов с прямолинейной подачей. Силовые столы имеют гидравлический или электромеханический привод. Гидравлические столы могут бьггь вертикального и горизонтального исполнения.

силовой стол прямолинейного движения

Гидравлический силовой стол состоит из платформы, гидроцилиндра со штокоми направляющей плиты. Корпус гидроцилиндракрепят к платформе стола, а шток к направляющей плите. Стол работает по автоматическому циклу. При ускоренном подводе и рабочей подаче масло подается в штоковую полость гидроцилиндра. Управление работой стола осуществляется упорами, которые располагают в пазу платформы. Упоры воздействуют на конечные выключатели, которые подают сигналы электромагнитам, управляющим золотниками гидропанели. Величину подачи изменяют сменными колесами, но при необходимости получения в цикле двух рабочих подач устанавливают двухскоростной электродвигатель.

Гидропанели. Служат для управления циклом работы силовой головки. Гидропанели, как правило, унифицированы. В них скомпонованы основные гидравлические приборы и аппараты, которые выполняют пуск, останов, изменение величины подачи, реверс и другие элементы цикла.

гидропанель управления станком

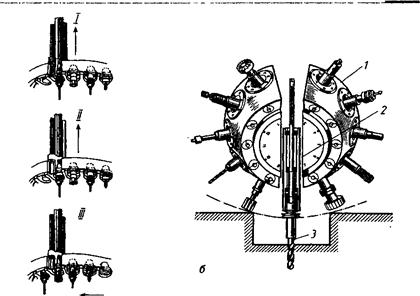

Многоцелевые станки — это станки, оснащенные числовым программным управлением и устройством автоматической смены инструментов, предназначенные для комплексной обработки за одну установку корпусных деталей и деталей типа тел вращения. Многоцелевые станки выпускают с одним шпинделем и многопозиционным инструментальным магазином (вместимостью 12—120 инструментов), при этом инструмент заменяется в шпинделе автоматически по программе (за 5—6 с); с револьверной инструментальной головкой (число инструментов 5—8, при этом смена инструмента за 2 – 3 с) осуществляется поворотом револьверной головки; с револьверной головкой и инструментальным магазином, что позволяет в процессе резания заменять инструмент в неработающих шпинделях револьверной головки.

Производительность многоцелевых станков в 4—10 раз выше производительности универсальных станков благодаря резкому уменьшению доли вспомогательного времени в цикле обработки и, следовательно, увеличению (до 60—75 %) доли машинного времени в этом цикле. Сокращению вспомогательного времени способствуют автоматическая замена инструмента; высокая скорость (до 20 м/мин) быстрых перемещений (на вспомогательных ходах) исполнительных органов; настройка инструмента на размер вне станка; исключение контрольных операций и др. В многоцелевых станках используют сменные инструментальные магазины с заранее настроенными на размер инструментами, что сокращает время на переналадку станка.

смена инструментов

На многоцелевых станках можно осуществлять сверление, рассверливание, зенкерование, развертывание, нарезание резьбы, растачивание, фрезерование и другие виды обработки. На МС производят, как правило, окончательную обработку деталей. Точность ряда многоцелевых станков соответствует точности координатно-расточных станков: точность отверстий после растачивания соответствует 6—7 квалитету; шероховатость обработанной поверхности Ra = 1—2 мкм. Многоцелевые станки позволяют в автоматическом режиме обрабатывать заготовки сложных корпусных деталей за одну установку со всех сторон (кроме базовой поверхности, используемой для закрепления заготовки).

Для этого многоцелевые станки оснащают столом, имеющим возможность поворота в вертикальной и горизонтальной плоскостях. Существуют конструкции многоцелевых станков, у которых ось шпинделя устанавливается по программе горизонтально, вертикально или под любым углом к плоскости стола станка. Многоцелевые станки могут оснащаться приспособлениями спутниками для установки и закрепления заготовок, а также устройствами автоматической смены приспособлений спутников. Выпускают многоцелевые станки вертикальной и горизонтальной компоновки.

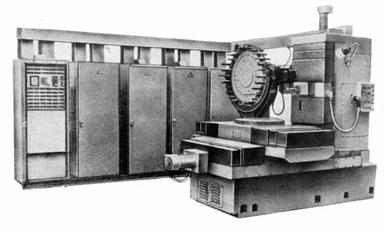

станок многоцелевой сверлильно-фрезерно-расточной

Выпускают также специализированные многоцелевые станки, предназначенные для обработки заготовок определенных типоразмеров. При проектировании многоцелевых станков широко применяют принцип агрегатирования. Многоцелевые станки выпускают классов точности П и В.

Многоцелевые станки оснащается системами ЧПУ, которые имеют следующие особенности: большое число управляемых координат (до 7—8), возможность обеспечить высокую точность позиционирования исполнительных органов станка (0,005—0,01 мм), широкий диапазон регулирования частоты вращения шпинделя и скорости подач, высокая надежность при эксплуатации, возможность работы, как в автоматическом режиме, так и при управлении от ЭВМ верхнего уровня.

1 – поворотный стол, 2 – бесконсольная шпиндельная бабка, 3 – стойка, 4 – шпиндель, 5 – магазин с инструментом, 6 – автооператор смены инструмента, 7 – двухпозиционный поворотный стол, 8 – спутник (подача заготовок), 9 – шкаф управления, 10, 11 – станины, 12 – спутник с обрабатываемой деталью.

Приводы главного движения многоцелевых станков обеспечивают регулирование частоты вращения шпинделя в широком диапазоне при максимальной частоте вращения 3000—4000 мин-1. В этих приводах чаще всего используют двигатели постоянного тока с тиристорным управлением. Для малых и средних МС применяют приводы с асинхронными электродвигателями и коробками скоростей. Реже используют малогабаритные гидроэлектродвигатели.

Устройства автоматической смены инструмента обеспечивают стабильное, точное, жесткое и надежное положение инструмента и минимальное время его смены. По конструктивному и компоновочному исполнению устройства автоматической смены инструмента бывают трех видов: с заменой всего шпиндельного устройства (револьверные шпиндельные головки, магазины шпиндельных гильз); со сменой инструмента в одном шпинделе (инструментальные магазины); комбинированные (магазины в сочетании с револьверной головкой, автоматическая, ручная смена).

Наиболее просты по конструкции и компактны револьверные шпиндельные головки, расположенные, как правило, на шпиндельной бабке многоцелевого станка.

Широкое распространение получили устройства автоматической смены инструментасо сменой инструмента в одном шпинделе, который состоит из инструментального магазина, автооператора для переноса инструментов (из магазина в шпиндель и обратно) и транспортного устройства, передающего инструмент из магазина к автооператору. Магазины могут располагаться на шпиндельной бабке, на колонне и за пределами станка на отдельной стойке. Наиболее часто

магазины расположены на колонне станка, шпиндельной бабке или вне станка.

Инструментальные магазины выполняют дисковыми, барабанными, цепными, планетарными. Инструмент в магазинах может располагаться параллельноили наклонно к оси вращения магазина, а также в радиальном направлении.При числе т инструментов до 8 и невысокой точности обработкицелесообразно использовать в качестве устройства автоматической смены инструментаревольверную головку,а при высокой точности обработки — револьверный магазин; при т = 30—40 дисковый и барабанные магазины; при т до 100 и более —цепной магазин. Иногда многоцелевые станки оснащают сменными инструментальнымимагазинами, устройствами для кассетной замены инструментов в магазинеи дополнительными стеллажами с инструментом, расположеннымивне станка; при этом смена инструментов осуществляетсяпортальным роботом.

|

|

|

|

Дата добавления: 2014-01-20; Просмотров: 3688; Нарушение авторских прав?; Мы поможем в написании вашей работы!