КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Диаграмма растяжения. Механические характеристики материала

|

|

|

|

И ОСНОВЫ ВЫБОРА ДОПУСКАЕМЫХ НАПРЯЖЕНИЙ

И СЖАТИЯ РАЗЛИЧНЫХ МАТЕРИАЛОВ

ЭКСПЕРИМЕНТАЛЬНОЕ ИЗУЧЕНИЕ РАСТЯЖЕНИЯ

Лекция 5

Термопластичные древесно-полимерные композиционные материалы (ДПКТ).

Длительное время древесно-полимерные композиционные материалы развивались на основе использования в качестве связующих материалов преимущественно термореактивных смол. Однако, в начале 90-х годов, преимущественно в США начинается освоение древесно-полимерных композитов на основе термопластичных смол (полиолефинов, ПВХ. и др.).

Для термопластичных ДПК используется мелкоизмельченная древесина - опилки, древесная мука и др. целлюлозосодержащие материалы.

Первоначально было освоено производство методом экструзии тонких листовых материалов для нужд автомобильной промышленности. Вскоре было налажено производство террасных досок (декинг-продуктов) и др. изделий. Успехи в экструзии стимулировали разработку методов производства изделий методом литья под давлением. В настоящее время опробованы также плоское непрерывное формование (прокатка) и ротационное формование.

Для ДПКТ предлагается самый широкий спектр применений. Это вид композитов отличается исключительной стойкостью к атмосферным воздействиям, а также высокой технологичностью.

1. Композиционные материалы: строение, получение, применение, Батаев А.А., Батаев В.А., изд. Логос, 2006 г. ISBN: 5-98704-026-4, 398 стр.

2. Современные композиционные строительные материалы, Худяков В.А..изд. Феникс, 2007 г., ISBN: 5222105547, 220 стр.

3. Технология композиционных материалов из древесины, Мельникова Л.,

2005 г., 236 стр.

В предыдущей главе при определении размеров поперечного сечения и вычисления деформаций мы встретились с рядом величин, характеризующих материал не только в пределах пропорциональности (модуль упругости, предел пропорциональности), но и в стадии разрушения (предел прочности). Для полного представления о механических свойствах материала при его растяжении и сжатии до разрушения необходимо изучение на опыте явлений, которые при этом процессе происходят.

С точки зрения различия в механических качествах при простом растяжении и сжатии и при обычной температуре материалы могут быть хрупкими или пластичными. Хрупкие материалы разрушаются при очень малых остаточных деформациях. У пластичных же материалов разрушение наступает лишь после значительной остаточной деформации. К первому типу материалов относятся, например, чугун, камень, бетон и др. К пластичным материалам относятся малоуглеродистая сталь, медь и др.

Выясним сначала поведение обоих типов материалов в опыте на растяжение вплоть до разрушения. Для этого опыта изготовляется образец призматической формы круглого или прямоугольного сечения. На рабочей части образца наносят деления через каждый сантиметр или доли сантиметра, чтобы иметь возможность после опыта судить об изменении длины образца. Образец помещают в машину и закрепляют его концы. Медленно перемещая один конец образца в направлении его оси, стержень растягивают нагрузкой, которая возрастает постепенно, без толчков и ударов. При опыте отмечают ряд последовательных величин нагрузки и измеряют соответствующее им увеличение длины l, намеченной на образце.

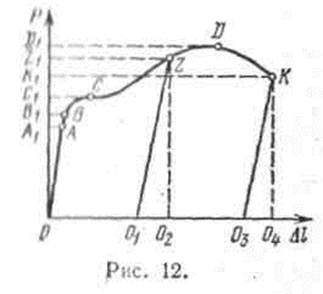

Результаты измерений нагляднее всего можно представить в виде так называемой диаграммы растяжения; на большинстве машин имеется приспособление, автоматически вычерчивающее эту диаграмму при растяжении образца. При вычерчивании диаграммы по вертикальной оси откладываются в определенном масштабе нагрузки, а по горизонтальной — абсолютные удлинения.

При растяжении образца из пластичного материала (например, малоуглеродистой стали) диаграмма имеет вид, показанный на рис.12. Первая часть диаграммы до точки А, соответствующей пределу пропорциональности, представляет собой прямую линию. Ордината ОА1 представляет собой величину растягивающей силы, соответствующей пределу пропорциональности σв, т.е. тому наибольшому напряжению, превышение которого вызывает отклонение от закона Гука; для малоуглеродистой стали величина σп равна примерно 2000 кГ/смг. Это напряжение определяется по формуле (2.1),

где в качестве площади поперечного сечения F принимается ее первоначальная величина. Такое напряжение называется условным. В дальнейшем использование первоначальной площади поперечного сечения обычно не будет особо оговариваться. Определение «условное» также обычно опускается.

При увеличении растягивающей силы за величину OA1 деформация начинает расти быстрее нагрузки — диаграмма имеет криволинейный вид с выпуклостью вверх. Далее наблюдается резкое изменение в работе материала; при некотором значении растягивающей силы ОС1 материал «течет»; для увеличения деформации почти не нужно увеличивать растягивающую силу.

На диаграмме образуется горизонтальная (или почти горизонтальная) площадка.

Напряжение, при котором происходит такое течение материала — рост деформаций при постоянной (примерно) нагрузке, называется пределом текучести σт. Для малоуглеродистой стали σт ≈2400 кГ/см2.

рис 13.

При достижении предела текучести повышается температура образца, изменяются его электропроводность, магнитные свойства, на поверхности появляется видимая невооруженным глазом сетка линий (рис. 13), расположенных примерно, под углом 45° к продольной оси образца. Эти линии принято называть линиями Чернова или Людерса, впервые наблюдавших и описавших их.

Линии Чернова возникают вследствие сдвига кристаллов под действием касательных напряжений. В результате этих сдвигов образец получает остаточные деформации. После стадии текучести материал вновь приобретает способность увеличивать сопротивление дальнейшей деформации и воспринимает возрастающее до некоторого предела усилие, что видно из диаграммы растяжения (рис. 12), по восходящей кривой ZD, называемой участком упрочнения. Точка Z соответствует наибольшему усилию Рмах, которое может воспринимать образец.

После образования площадки текучести материал вновь начинает сопротивляться дальнейшему растяжению, и для увеличения удлинения Δ l приходится увеличивать силу. Точка D диаграммы соответствует наибольшей величине нагрузки.

В этот момент поведение образца еще раз резко меняется. До этого в удлинении участвовал весь стержень;, каждая единица его длины удлинялась примерно одинаково; точно так же во всех сечениях было одинаковое уменьшение поперечных размеров образца.

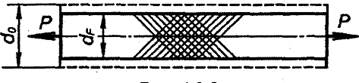

С момента, когда нагрузка достигает величины OD1 деформация в основном сосредоточивается в одном месте образца; небольшой участок образца около этого места подвергается в дальнейшем наибольшему напряжению; это влечет за собой местное сужение поперечного сечения, образуется так называемая «шейка» (рис. 14).

Вследствие уменьшения площади в деформирующейся части для дальнейшего удлинения бруска нужна все меньшая и меньшая сила. Наконец, при нагрузке OK1 происходит разрыв.

Если мы приостановим опыт при нагрузке, меньшей ОА1, и разгрузим образец, то при разгрузке зависимость между силой и удлинением будет выражаться той же прямой, что и при нагрузке ОА. После удаления груза удлинение исчезает—мы имели лишь упругую деформацию.

Если мы произведем разгрузку образца от некоторой точки Z диаграммы, лежащей между С и D, то при разгрузке диаграмма будет изображаться прямой ZО1, примерно параллельной прямой ОА. Таким образом, образец в этом случае не вернется к первоначальным размерам; отрезок О1О2 будет представлять упругое удлинение, по- прежнему меняющееся пропорционально нагрузке с прежним модулем упругости; отрезок ОО1 — остаточное удлинение и отрезок ОО2 — полное удлинение при нагрузке ОZ1. Можно найти такую нагрузку. ОВ1, до которой мы будем иметь лишь упругие деформации. Соответвующая точка В диаграммы обычно лежит выше, но очень близко к точке А, отвечающей пределу пропорциональности. Напряжение, превышение которого вызывает незначительные (порядка 0,001 - 0,03%) остаточные деформации, называется пределом упругости σу; на диаграмме (рис. 12) нагрузка, вызывающая это напряжение, измеряется ординатой OB1.

Точки А и В настолько близки друг к другу, что обычно считают предел упругости и предел пропорциональности совпадающими. Поэтому зачастую говорят, что материал следует закону Гука, пока недостигнет предела упругости, хотя правильнее было бы сказать — предела пропорциональности.

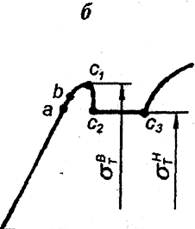

При испытании на растяжение образцов, изготовленных из малоуглеродистой стали, например, из Ст.З, на диаграмме растяжения наблюдается в начале площадки текучести "зубец". В связи с этим различают верхний и нижний пределы текучести σT в и σT h (рис. 14 б).

Этот "зубец" называется "зубом текучести". Явление "зуба текучести" объясняется следующим образом. Малоуглеродистые стали относятся к категории пластичных материалов. При растяжении образца из такого материала до предела текучести процесс текучести не начинается до тех пор, пока не произойдет первая подвижка межатомных решеток в кристаллах. Аналогией может служить трение скольжения. Известно, что сила трения покоя большесилы трения скольжения

рис. 14б

Наибольшая величина растягивающей образец силы изображается ординатой OD1, она часто называется разрушающей нагрузкой, так как необходима для того, чтобы началось разрушение; окончательное же разрушение происходит при нагрузке, изображаемой и я диаграмме ординатой точки К. Напряжение, вызванное наибольшей нагрузкой, носит название предела прочности или временного сопротивления σв. Предел прочности, полученный как частное от деления наибольшего груза на первоначальную площадь поперечного сечения образца, характеризует величину тех сил, которые необходимы, чтобы довести стержень из рассматриваемого материала до разрушения при растяжении; для малоуглеродистой стали эта величина достигает ~ 4000 кГ/см2.

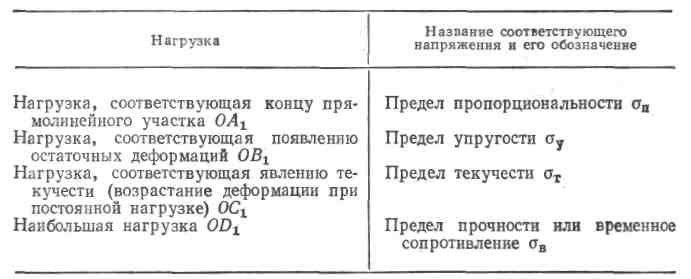

Изучая диаграмму, мы наметили на ней целый ряд ординат, выражающих величину нагрузок, связанных с различными механическими характеристиками материала. В таблице 2 дана сводка этих загрузок и соответствующих им характеристик (напряжений) с их обозначениями. Для получения любого из указанных в таблице пределов соответствующая нагрузка делится на первоначальную площадь поперечного сечения.

Таблица 2

Механические характеристики материалов

Все эти механические характеристики (пределы пропорциональности, упругости, текучести и прочности) характеризуют способность материала сопротивляться стремлению внешних сил деформировать и разрушать образец при растяжении.

Абсциссы диаграммы испытания характеризуют иное свойство материала, а именно, его способность в большей или меньшей степени деформироваться, прежде чем наступит разрушение.

Отрезок O3O4 (рис. 12) дает нам величину упругой деформации образца к моменту разрыва, исчезающей в тот же момент, как разрушение произошло. Длина же ОО3= Δ l 0 представляет собой величину остающихся удлинений участка l образца после разрыва. Эта величина тем больше, чем больше длина выбранного для измерений участка и чем пластичнее материал.

Отношение удлинения Δ l 0 к первоначальной длине участка принимается за меру пластичности материала, т.е. его способности испытывать большие деформации при разрушении.

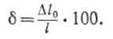

Величина этого отношения, выраженная в процентах, обозначается буквой δ и называется остаточным относительным удлинением образца после разрыва и для обычно применяемых сортов стали колеблется в пределах от 8 до 28%. Таким образом,

Следует отметить, что величина остаточного относительного удлинения образца в значительной степени зависит от формы образца, главным образом от отношения его длины к площади поперечного сечения. Поэтому в лабораторной практике принято измерять, после разрыва образца, остаточное удлинение не на всей его длине, а лишь на некоторой ее части, называемой расчетной. В образцах с круглым поперечным сечением расчетная длина чаще всего назначается равной 10d, иногда 5d. В образцах с прямоугольным поперечным сечением расчетная длина назначается так, чтобы при круглом поперечном сечении той же площади F, что и прямоугольное, отношение длины к диаметру оставалось прежним.

Например, соответственно принятой для образца круглого сечения длине в 10d для образца с прямоугольным поперечным сечением за расчетную длину следует принять 11,3√F. Образцы изготовляются так, что их длина между головками несколько превышает принятую расчетную.

Для оценки пластичности материала при испытании на растяжение служит и другая величина, так называемое остаточное относительное сужение. После достижения наибольшей нагрузки на одном из участков стержня начинается образование «шейки», и сечение образца в месте разрыва обычно имеет меньшую площадь, чем первоначальное (рис. 14). Назовем первоначальную площадь сечения Fо, а площадь в месте разрыва F1 величина

(в процентах) носит название относительного сужения после разрыва. Чем эта величина больше, тем материал пластичнее.

Наконец, диаграмма на рис.12 дает нам возможность установить еще одну механическую характеристику материала, связанную с его сопротивлением ударам. Это сопротивление оказывается тем большим, чем больше работа, которую нужно затратить,

чтобы разорвать образец. Поэтому в качестве характеристики способности материала сопротивляться действию внезапного приложения нагрузки можно взять величину работы, которую надо затратить на растяжение образца до предела упругости или до разрыва. Оказывается, что эта работа в определенном масштабе выражается площадью диаграмм растяжения (рис. 12).

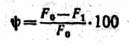

Рассмотрим часть этой диаграммы в пределах применимости закона Гука (рис.15). При растяжении закрепленного одним концом образца перемещение другого его конца под действием постепенно возрастающей силы Р равно тоже постепенно растущему удлинению Δ l =Pl/(EF); эта зависимость выражается прямой ОВ.

Какому-либо значению силы Р (отрезок B1В2) соответствует удлинение Δ l (отрезок ОВ2 на рис. 15). Увеличим нагрузку на dP; удлинение увеличится на d Δ l и растягивающая сила, средняя величина которой при этом равна Р + ½· dP, совершит работу

Отбрасывая малую величину второго порядка ½· dP·d Δ l, получаем

Графически работа dA изображается площадью заштрихованного прямоугольника высотой Р и основанием d Δ l.

Рассматривая постепенное возрастание силы Р как ряд последовательных прибавлений элементарных нагрузок dP, получим, что работа, производимая внешними силами при постепенном растяжении образца, представится суммой элементарных прямоугольников (рис. 15). При непрерывном увеличении Р, т. е. при dP и d Δ l бесконечно малых, эта сумма для определенных значений Р и Δ l обратится в площадь треугольника ОВ1В2, равную

Таким образом, величина работы, совершенной при упругом удлинении бруска на величину Δ l, выразится формулой

и графически представится площадью соответствующей части диаграммы растяжения.

Такие же рассуждения можно применить и к полной площади диаграммы (рис. 12). Вся площадь выражает собой полную работу Ав, затраченную для разрыва образца длиной l и площадью F.

Чтобы получить величину, характеризующую с одной стороны лишь материал, а не образец, принято делить работу А на объем образца. Отношение a=A/(F0l) называется удельной работой упругой деформации растяжения.

Аналогично можно определить полную удельную работу ав= =Aв /(F0l); это та работе, которую необходимо затратить, чтобы разорвать образец. Чем эта величина больше, тем надежнее воспринимает материал ударное и внезапное действие нагрузки.

Выше мы видели, что материал образца после перехода за предел текучести продолжает испытывать упругие деформации, следующие по-прежнему закону Гука; к ним лишь добавляются остаточные деформации. Это обстоятельство обнаруживается при разгрузке образца после перехода за предел текучести (точка Z диаграммы на рис. 12).

Если образец после такой разгрузки сразу начать вновь растягивать, то диаграмма при нагрузке изобразится почти той же прямой O1Z, параллельной ОА, что и при разгрузке, а после точки Z — той же кривой ZDK, которая была бы при отсутствии разгрузки. Таким образом, если сравнить диаграмму растяжения OCZDK. для образца, не подвергавшегося разгрузке, с диаграммой O1ZDK для образца из того же материала, предварительно нагруженного до точки Z и разгруженного до точки О1,то мы видим, что предел пропорциональности повышается до того напряжения, на которое предварительно был нагружен образец, а остаточная деформация после разрыва уменьшается на величину ОО1 т.е. на ту величину остаточной деформации, которая была приобретена при предварительном нагружении.

Такое повышение предела пропорциональности и уменьшение остаточной деформации после разрыва, вызванное предварительным нагружением за предел текучести с последующей разгрузкой, носит название наклепа. При наклепе как бы отрезается соответствующая часть диаграммы растяжения, что понижает и полную удельную работу ав. В действительности явление происходит много сложнее писанной здесь упрощенной схемы. В частности, если после разгрузки дать образцу «отдохнуть», не сразу начать нагружение, а спустя один-два часа, то соответствующая часть диаграммы ZDK пройдет несколько выше, чем при отсутствии отдыха.

|

|

|

|

Дата добавления: 2014-01-20; Просмотров: 3047; Нарушение авторских прав?; Мы поможем в написании вашей работы!