КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Особенности изготовления корпуса редуктора

|

|

|

|

Для сохранения точности механической передачи важное значение имеет жёсткость корпусных деталей. Корпуса редукторов имеют достаточно сложную конфигурацию и, как правило, изготавливаются литьём из сплавов АЛ – 9, АЛ – 19, ВАЛ – 5 и др. Полученная литьём заготовка должна максимально приближаться к форме готовой детали. При изготовлении корпусов редуктора наиболее распространенным способом является литье в песчаные формы, так как производство таких деталей мелкосерийное Механические свойства литейных сплавов следующие: АЛ – 9 имеет  .=190…210 Н/мм2, АЛ – 19

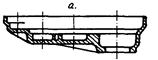

.=190…210 Н/мм2, АЛ – 19  =300…340 Н/мм2, заготовки из этих материалов подвергают термической обработке, т.е. закалке и искусственному старению. Корпус редуктора, как правило, состоит из двух частей: корпуса и крышки Рис.13..Конструкция литых деталей должна иметь наиболее простую конфигурацию. Должна быть обеспечена минимальная толщина стенок и их равномерность, конструкция должна исключать применение дополнительных стержней затрудняющих извлечение модели из литейной формы после формовки смеси.

=300…340 Н/мм2, заготовки из этих материалов подвергают термической обработке, т.е. закалке и искусственному старению. Корпус редуктора, как правило, состоит из двух частей: корпуса и крышки Рис.13..Конструкция литых деталей должна иметь наиболее простую конфигурацию. Должна быть обеспечена минимальная толщина стенок и их равномерность, конструкция должна исключать применение дополнительных стержней затрудняющих извлечение модели из литейной формы после формовки смеси.

Рис. 13 Детали корпуса редуктора

а. Корпус б. Крышка корпуса редуктора

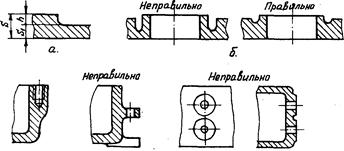

Извлечение модели из формы не должно приводить к разрушению формовочной смеси выступающими элементами или за счет большого трения, для чего стенкам придаётся уклон по высоте. Для деталей, имеющих высоту до 25мм, применяется уклон 1/ 5, до 500 мм 1/10 или 1/ 20. Для получения высококачественных отливок отношение толщины стенок при переходе от одного сечения к другому должно быть не более 4: 1. Выполнять переходы от одного сечения к другому галтелями (радиусом) для всех деталей при соотношении сопрягаемых толщин

2h Рис. 14а.

2h Рис. 14а.

Необходимо устранять узкие или кольцевые углубления Рис.14 б. Приливы, бобышки, кронштейны и другие выступающие части не должны мешать извлечению модели из формы. Имеющиеся на корпусе приливы надо располагать в одной плоскости Рис. 14 в, г. Бобышки, имеющиеся в конструкции редуктора, рекомендуется объединять в одну общую плоскость Рис..14 д. Не рекомендуется при изготовлении литых корпусных деталей применять дополнительные разъёмы при формовке, так как при этом снижается точность размеров отливки и затрудняется применение формовочных машин. Перед механической обработкой детали подвергаются рентгеноконтролю, для выявления микротрещин, усадочных раковин, рыхлот. Механическая обработка производится по плоскости разъёма на фрезерных станках. В дальнейшем эти поверхности используются как технологические базы для последующей обработки. Обработка отверстий под подшипники зубчатых колёс и поверхности крепления корпуса двигателя, сельсинов и тахогенератора производится на координатно-расточных станках. Расстояния между осями колёс выдерживаются с отклонением не более 0,01 мм, а отклонения от параллельности и перпендикулярности не превышают 5 угловых секунд. Чтобы обеспечить требуемую точность по соосности и перпендикулярности осей зубчатых колёс, обработка крышки и корпуса ведётся совместно. Предварительно обработанные по местам стыка крыша и корпус соединяются технологическими болтами и относительно друг друга координируются двумя штифтами, отверстия под которые сверлятся и разделываются совместно в корпусе и крышке.

После механической обработки детали корпуса редуктора направляются в цех покрытий. Предварительно алюминиевые корпуса анодируются, а магниевые оксидируются и грунтуются тонким слоем грунта ГФ – 031, после чего покрываются одним или двумя слоями эмали марки ХВ – 18. Покрытию подвергаются все поверхности кроме посадочных мест, которые перед покраской защищают.

|

|

|

|

Дата добавления: 2014-01-20; Просмотров: 2244; Нарушение авторских прав?; Мы поможем в написании вашей работы!