КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Основные факторы процесса риформинга

|

|

|

|

Качество сырья. Основными показателями, определяющими качество и пригодность сырья для процесса риформинга, являются: углеводородный и фракционный состав, а также содержание в нем веществ, вызывающих дезактивацию катализаторов.

Поскольку преобладающей реакцией процесса является дегидрирование нафтенов, предпочтительным его сырьем служат бензиновые фракции с их высоким содержанием. Выход риформатов из бензиновых фракций, богатых нафтенами, на 3,5-5%, а иногда на 10-12% больше, чем из парафинистого сырья, при выработке катализата с одним и тем же октановым числом.

При риформинге бензиновых фракций из парафинистых нефтей преобладающими являются реакции дегидроциклизации алканов и гидрокрекинга, позволяющие даже из низкооктанового парафинистого сырья получать катал изаты, пригодные для выработки автобензина А-76 в смеси с другими компонентами.

Присутствие в сырье риформинга алифатических непредельных соединений крайне нежелательно, так как при этом водород циркулирующего водородсодержащего газа нерационально расходуется на гидрирование непредельных углеводородов. Поэтому для каталитического риформинга применяют бензиновые фракции прямогонного происхождения. Риформинг же бензиновых фракций вторичного происхождения (например, термического крекинга) возможен только в смеси с прямогонным сырьем после предварительной глубокой гидроочистки.

Фракционный состав сырья каталитического риформинга определяется целевым назначением процесса. Если целью каталитического риформинга является получение катализатов для производства высокооктановых бензинов, оптимальным сырьем для этого служат фракции, выкипающие в пределах 85-180°С. Применение сырья с температурой начала кипения ниже 85°С нежелательно, так как при этом будет иметь место повышенное газообразование за счет гидрокрекинга, при этом за метного увеличения ароматизации сырья не происходит, так как углеводороды С6 ароматизируются наиболее трудно. Кроме того, применение такого сырья приведет к непроизводительной загрузке установки балластными фракциями.

В связи с этим фракции, выкипающие ниже 85°С и имеющие сравнительно высокое октановое число, вовлекаются в товарные бензины, как компоненты в чистом виде, либо направляются на изомеризацию.

Наличие в сырье фракций, выкипающих выше 180°С, также нежелательно, так как при этом увеличивается отложение кокса на катализаторе за счет реакций уплотнения тяжелокипящей части сырья, что приводит к потере активности катализатора.

Если риформинг проводится для получения бензола и толуола, сырьем служат узкие бензиновые фракции, выкипающие в пределах 62-85 и 85-105°С соответственно. В первой из них бензол образуется из цикло- гексана, метилциклопентана и н-гексана, во второй фракции толуол образуется из метилциклогексана, диметилциклопентана и н-гептана.

Для получения суммарных ксилолов используют узкую фракцию, выкипающую в пределах 105-127°С.

Сернистые соединения являются одними из основных дезактиваторов катализаторов риформинга. Содержание серы в сырье этого процесса должно быть минимальным. Особенно чувствительны к сере платино-рениевые катализаторы; допустимое ее содержание в этом случае не должно превышать 0,5 ppm. Ограничивают также содержание азота 0,5 ppm и влаги 10 ppm.

Применительно к платиновому катализатору (АП-64) показано, что для его дезактивирования на 70-80% достаточно 6-7% мае. серы от количества платины, нанесенной на оксид алюминия (т.е. при содержании платины в катализаторе 0,6% мае. для указанной степени дезактивирования достаточно 0,04% мас. серы). В присутствии водорода сернистые соединения сырья превращаются в сероводород, а азотистые — в аммиак. Поэтому перед риформингом сернистого сырья его обязательно подвергают предварительной гидроочистке.

При высоком содержании влаги в циркулирующем водородсодержащем газе (ВСГ) из катализатора вымывается активирующий его галоген (в виде НС1 или HF), однако чрезмерно низкое ее содержание отрицательно влияет на свойства носителя (оксида алюминия). Поэтому содержание влаги в газе поддерживают в пределах (1,0-1,5) • 10-3 % об. Чрезмерно низкая влажность может снизить продолжительность без регенерационного цикла и выход жидких продуктов даже более, чем завышенная влажность.

Максимально допустимое содержание металлоорганических микропримесей (мышьяк, свинец) в гидроочищенном сырье риформинга составляет мышьяк 1 ррb и свинца 20 ррb (1 ррb — 1 мг/тонну).

Температура и объемная скорость подачи сырья. Реакции ароматизации являются высокотемпературными: 470-520°С на платино-рениевом и 480-530°С на платиновом катализаторах.

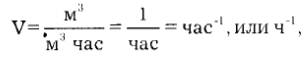

Объемной скоростью подачи сырья называют объем сырья, проходящий через единицу объема катализатора в час, поэтому объемная скорость имеет размерность:

Ароматизацию парафинов (дегидроциклизацию) целесообразно проводить при более высоких температуре и объемной скорости подачи сырья. Так, при риформинге практически парафинистого сырья на двух разных режимах были получены катализаты с равным (60% мас.) содержанием ароматических углеводородов, но при 500°С и V = 1,5 ч -1 выход катализата составил 80% мас. на сырье, а при 510°С и V = 5 ч-1 — 87% мас., причем выход кокса (в % мас. на сырье) во втором случае значительно ниже.

Объемная скорость подачи сырья в промышленных процессах риформинга различного назначения может быть в пределах от 1 до 2 ч-1. При постоянной объемной скорости повышение температуры (ужесточение режима) увеличивает степень ароматизации сырья, но уменьшает выход катализата за счет усиления реакций гидрокрекинга. Чем больше содержание нафтенов в сырье и чем селективнее катализатор, тем больше выход катализата при одном и том же содержании в нем ароматических углеводородов. Ужесточение режима возможно и при постоянной температуре за счет снижения объемной скорости, в этом случае степень ароматизации также возрастает.

Таким образом, факторы температуры и объемной скорости подачи сырья тесно связаны, поэтому умелое использование их сочетания позволит на одном и том же катализаторе достичь оптимального результата по выходу риформата и степени его ароматизации.

Основные реакции в процессе риформинга (дегидрирование нафтенов, дегидроциклизация парафинов) идут с поглощением тепла, реакция гидрокрекинга — с его выделением. Поскольку катализатор распределяется при проведении риформинга в 3-х реакторах (ступенях) и в каждой ступени преобладают те или иные реакции, возникает температурный перепад при прохождении сырья через слой катализатора. Преобладающей реакцией в первой ступени является дегидрирование циклогексановых ув., во второй ступени преимущественно протекает дегидроизомеризация циклопентанов, в третьем реакторе протекают реакции ароматизации парафинов. Суммарный перепад температур зависит от соотношения этих реакций в каждой ступени. Температурные перепады, особенно в первой ступени, являются в некоторой степени характеристикой активности катализатора. По мере ее снижения уменьшаются температурные перепады по реакторам и суммарный перепад.

Температурный перепад в первом реакторе зависит также от химического состава сырья: чем больше в сырье нафтенов, тем больше температурный перепад.

Давление водорода и кратность циркуляции водородсодержащего газа. Повышение давления водорода в системе риформинга, при прочих равных условиях, препятствует ароматизации сырья. Однако высокое давление водорода необходимо для насыщения непредельных продуктов побочных реакций гидрокрекинга. Если давление водорода невысоко, на поверхности катализатора протекает глубокое уплотнение ненасыщенных углеводородов с образованием кокса. Ведение процесса под давлением водорода позволяет значительно (в зависимости от селективности катализатора) подавить коксообразование.

При увеличении парциального давления* водорода его гидрирующее действие возрастает. Высокое парциапьноедавление водорода достигается циркуляцией через зону реакции сухого газа, получаемого в результате процесса и содержащего 80-90% об. водорода (остальное — газообразные углеводороды). Высокая степень (кратность) разбавления паров реакционной смеси водо- родсодержащим газом увеличивает продолжительность работы катализатора. Промышленные кратности циркуляции ВС Г находятся в пределах 900-1500 м1 газа на 1 м1 сырья при указанной концентрации водорода в ВСГ.

При постоянной объемной скорости подачи сырья с увеличением кратности циркуляции ВСГ сокращается длительность пребывания паров бензина в зоне реакции, из чего следует, что гидрирующее действие водорода ограничено уменьшением глубины ароматизации. Кроме того, при увеличении кратности циркуляции ВСГ растет расход энергии на компримирование газа и расход топлива в трубчатой печи для его подогрева — возрастают эксплуатационные расходы.

Таким образом, практически целесообразную величину кратности циркуляции ВСГ устанавливают, исходя из качества сырья, активности катализатора, глубины процесса и экономических соображений.

В реакторах платформинга (риформинга на платиновых катализаторах) давление ВСГ поддерживают на уровне 3,5-4,0 МПа, что позволяет значительно снизить закоксовывание катализатора и соответственно увеличить межрегенерационный пробег установок до нескольких месяцев, а в ряде случаев — до 1,5-2 лет. Практически при работе на алюмоплатиновом катализаторе АП-64 на старых установках каталитического риформинга давление поддерживается от 2,5 до 3,0 МПа. На более современных установках с использованием биметаллических катализаторов рабочее давление составляет 1,4 МПа (установка ЛГ-35-8/ 300Б) и 1,8-2,0 МПа (установка ЛЧ-35-11/600 и ЛЧ-35-11/1000). При использовании отечественных катализаторов серии КР на установках периодческого действия минимальная скорость ихдезактивации соответствует давлению 1,4-1,5 МПа.

|

|

|

|

Дата добавления: 2014-01-20; Просмотров: 2381; Нарушение авторских прав?; Мы поможем в написании вашей работы!