КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Регенерация теплоты

|

|

|

|

Важнейшим направлением энергосберегающей политики является создание комплексных установок, схемы и устройство которых обеспечивают рациональное использование потенциала отходящих потоков, образующихся на различных стадиях процесса, для осуществления последующих стадий [2].

Из анализа тепловых балансов конвективных сушильных установок следует, что наибольшие потери теплоты обусловливаются отходящим сушильным агентом и потерями теплоты в окружающую среду. Таким образом, становятся очевидными принципиальные пути повышения тепловой экономичности конвективных сушильных установок: снижение потерь теплоты с уходящим сушильным агентом (или рациональное использование этого вида вторичных энергетических ресурсов) и в окружающую среду конструкциями установок. Очевидно, что перспективным направлением в экономии топлива и энергии при обезвоживании влажных материалов в конвективных сушильных установках является рациональное использование теплоты уходящего сушильного агента в различного рода утилизационных установках.

Одним из перспективных способов повышения энергетической эффективности сушильных установок является применение тепловых труб для утилизации теплоты отработанного воздуха.

Тепловая труба как основной элемент теплообменника для утилизации теплоты отработавших газов представляет собой герметизированный сосуд с капиллярно-пористой вставкой, выполняющей функцию фитиля. При подводе теплоты к одному концу тепловой трубы (зона испарения) жидкость, которой пропитана вставка, испаряется. Пар поступает к более холодному концу трубы (зона конденсации), где осуществляется отвод теплоты конденсации. Регулирование теплового потока, передаваемого тепловой трубой, может осуществляться, например, изменением угла ее наклона. Выбор материалов для изготовления тепловых труб и рабочих жидкостей осуществляют, прежде всего, в зависимости от диапазона рабочих температур.

Чаще других для изготовления труб применяют медь, алюминий, нержавеющую сталь, а в качестве рабочих жидкостей используют фреоны, ацетон, воду.

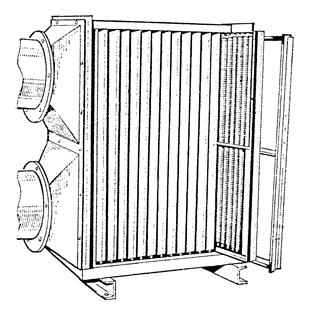

Тепловые трубы устанавливаются в калорифере вертикально, внутри труб происходит непрерывный процесс испарения и конденсации рабочего тела при высоких значениях коэффициента теплоотдачи. На рис. 2.8

показан общий вид установки тепловых труб в калорифере-утилизаторе сушилки.

Рис. 2.8. Тепловые трубы в утилизаторе сушильной установки

Наряду с этим сохраняется актуальность совершенствования обычных рекуперативных и регенеративных теплообменных аппаратов.

Для утилизации теплоты в сушильных установках применяются рекуперативные теплообменники «воздух—воздух». Это могут быть например, пластинчатые теплообменники, теплообменники с промежуточными теплоносителями и др.

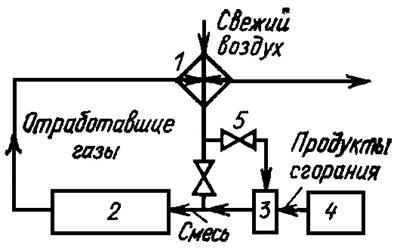

На рис. 2.9 показана схема регенерации теплоты воздуха, уходящего из барабанной сушилки, основанная на применении пластинчатого теплообменника-рекуператора. При реализации подобных схем удается добиться значительной (от 20 до 60%) экономии первичной энергии, затрачиваемой на сушку.

Рис. 2.9. Схема применения теплообменника в сушильной установке для регенерации теплоты:

1 — теплообменник-рекуператор; 2 — сушилка; 3 — камера смешения; 4 — топка; 5 — шибер

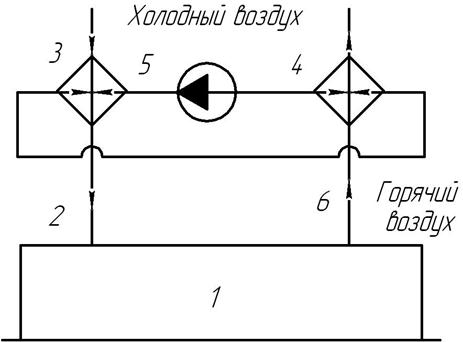

Источник и потребитель теплоты могут находиться на значительном расстоянии. В таких случаях при размещении теплообменников в каналах, например, согласно кольцевой схеме, изображенной на рис. 2.10, необходимо учитывать дополнительные затраты на соединительный трубопровод и на перемещение теплоносителя.

В качестве промежуточного теплоносителя могут быть; использованы вода или высокотемпературные теплоносители.

Рис. 2.10. Схема утилизации теплоты при помощи теплообменника с промежуточным теплоносителем:

1 – сушилка; 2 – входной канал; 3 – теплообменник; 4 – контур с промежуточным теплоносителем; 5 – циркуляционный насос; 6 – вытяжной канал

Для повышения эффективности систем регенерации теплоты в сушильных установках перспективно использование тепловых насосов — преобразователей теплоты, позволяющих повысить температуру теплоносителя за счет совершения работы.

Тепловые насосы бывают трех видов: 1) компрессионные; 2) сорбционные; 3) термоэлектрические. Принцип работы компрессионных тепловых насосов (воздушно-компрессионные и парокомпрессионные) основан на последовательном осуществлении расширения и сжатия рабочего тела. В сорбционных тепловых насосах осуществляются последовательные термохимические процессы поглощения (сорбции) рабочего тела сорбентом, что сопровождается выделением теплоты, а затем выделения (десорбции) рабочего тела из сорбента с поглощением теплоты. Принцип действия термоэлектрических тепловых насосов основан на эффекте Пельтье, т. е. на выделении и поглощении теплоты в спаях термопарных цепей при прохождении через них электрического тока.

Наиболее перспективны для широкого применения парокомпрессионные тепловые насосы.

Как известно, теплонасосная установка состоит из тех же основных элементов, что и холодильная установка (испаритель, компрессор, конденсатор), и работает по термодинамическому циклу, обратному тепловому двигателю.

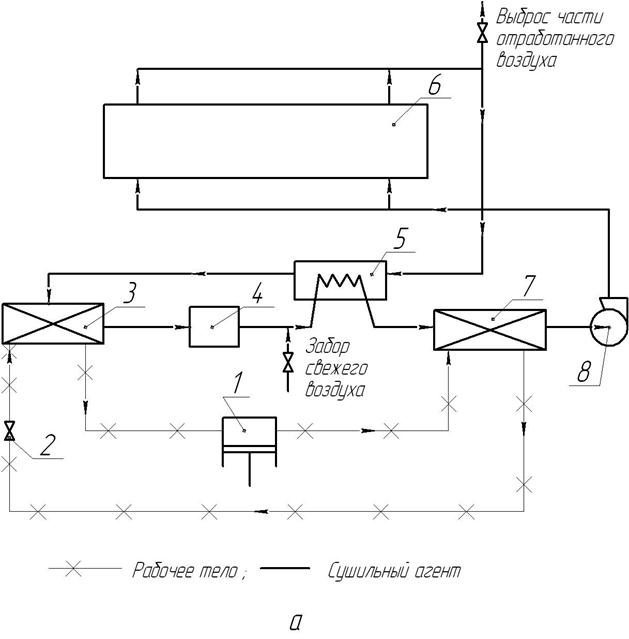

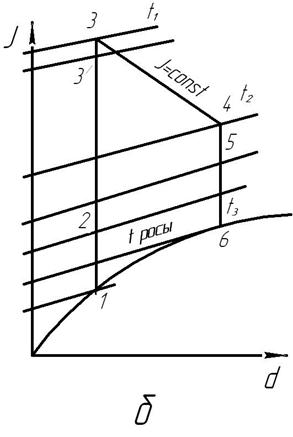

На рис. 2.11 показаны принципиальная схема теплонасосной сушильной установки с воздушным теплообменником-рекуператором и основные параметры протекающего в ней процесса в I-d -диаграмме.

Рабочее тело (хладагент) всасывается компрессором, сжимается до давления конденсации Р ки направляется в конденсатор. Конденсируясь, оно отдает теплоту сушильному агенту, а затем направляется в регулирующий вентиль, где дросселируется до давления Р 0. С этим давлением рабочее

тело поступает в испаритель и испаряется за счет теплоты отработанного сушильного агента (воздуха), который охлаждается ниже точки росы и при

этом осушается. Отделение выделившейся влаги происходит во влагоотделителе (сепараторе), после которого воздух попадает в теплообменник-рекуператор. Здесь происходит его предварительный нагрев. Затем воздух направляется в конденсатор теплового насоса и нагревается до требуемой температуры, с которой он вентилятором подается в сушильную камеру. Отработанный сушильный агент проходит через теплообменник, где за счет его теплоты происходит предварительный нагрев воздуха и далее поступает в испаритель, охлаждается и осушается.

Рис. 2.11. Сушильная установка с тепловым насосом:

а – принципиальная схема ТНСУ установки с воздушным теплообменником: 1 – компрессор; 2 – регулирующий вентиль; 3 – испаритель рабочего тела (охладитель и осушитель воздуха); 4 – сепаратор (для отделения сконденсированного из воздуха пара); 5 – теплообменник-рекуператор (для предварительного нагрева поступающего воздуха); 6 – сушильная камера; 7 – конденсатор рабочего тела (основной нагреватель воздуха); 8 – вентилятор; б – изображение процесса, протекающего в ТНСУ с воздушным теплообменником в I-d -диаграмме: процесс 1-2 – предварительный нагрев воздуха в теплообменнике-рекуператоре; 2-3′ - основной нагрев воздуха в конденсаторе; 3′-3 – дополнительный нагрев воздуха в вентиляторе; 3-4 – увлажнение и охлаждение воздуха в сушильной камере; 4-5 – охлаждение воздуха в теплообменнике; 5-6-1 – охлаждение и осушение воздуха в испарителе и сепараторе

Рис. 2.11, б

Применение воздушного теплообменника-рекуператора снижает нагрузку на конденсатор теплового насоса, что повышает энергетическую эффективность установки. Теплонасосные установки могут работать в режиме полной рециркуляции или с выбросом части отработанного воздуха. В некоторых схемах («разомкнутых по воздуху») отработанный сушильный агент поступает в испаритель, а в конденсаторе нагревается только наружный воздух, поступающий затем в сушильную камеру. При подаче в испаритель

только наружного воздуха энергетическая эффективность применения теплонасосной установки снижается примерно на 25%. При этом возможно также обмораживание испарителя.

Контрольные вопросы

1. В чем особенности материального баланса конвективной сушки? Как определяют расход воздуха (общий и удельный) на сушку?

2. Напишите формулы для определения количества высушенного материала и испаренной влаги при известных начальной и конечной влажности материала на общую и сухую массу и производительности сушилки по исходному материалу.

3. Почему в теоретической сушилке энтальпия теплоносителя остается постоянной, несмотря на уменьшение его температуры в процессе сушки?

4. Почему (с физической точки зрения) в действительной сушилке при Δ<0 энтальпия выходящего из сушилки теплоносителя меньше, чем входящего?

5. Имеются ли потери тепла в теоретической сушилке? Изобразите на I-d-диаграмме процесс в теоретической сушилке с однократным использованием сушильного агента. Почему процесс в теоретической сушилке протекает при I = const?

6. Чем отличается действительная сушилка от теоретической? Что означает величина Δ в действительной сушилке? Какие она может иметь значения и как в зависимости от ее значения изменяются удельные расходы воздуха и тепла на 1 кг испаренной влаги?

7. Какие преимущества и недостатки имеет по сравнению с теоретической сушилкой с однократным использованием теплоносителя теоретическая сушилка с рециркуляцией? Действительная сушилка с рециркуляцией?

8. Почему можно пользоваться I, d -диаграммой, построенной для воздуха, при графоаналитических расчетах процессов сушки топочными газами?

9. Почему удельный расход тепла на 1 кг испаренной влаги при сушке топочными газами больше, чем при сушке воздухом?

10. Интенсивность каких процессов влияет на скорость сушки влажного материала?

11. Изобразите на I-d -диаграмме процесс в действительной сушилке с однократным использованием сушильного агента при Δ<0 и Δ>0.

12. Изобразите на I-d -диаграмме теоретические процессы для вариантов сушки горячим воздухом: а) с рециркуляцией сушильного агента и б) с промежуточным подогревом. Как построить для этих вариантов действительные процессы при Δ<0 и Δ>0?

13. Какие преимущества и недостатки имеют сушилки на горячем воздухе с рециркуляцией и промежуточным подогревом по сравнению с сушилкой с однократным использованием сушильного агента и в каких случая они применяются?

14. Изобразите на I-d -диаграмме теоретические процессы для сушки материала топочными газами для вариантов с однократным использованием и рециркуляцией сушильного агента. Укажите, как определяются расходы тепла и газов на 1 кг испаренной влаги. Зависит ли расход тепла от влажности топлива?

15. Какие преимущества и недостатки имеет сушка материала топочными газами по сравнению с сушкой горячим воздухом? Каким образом снижается пожарная опасность сушилок на топочных газах? Укажите области применения сушилок, работающих на топочных газах.

|

|

|

|

|

Дата добавления: 2014-01-20; Просмотров: 3554; Нарушение авторских прав?; Мы поможем в написании вашей работы!