КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Погрешности, связанные с неточностью и износом режущего инструмента

|

|

|

|

Неточность режущего инструмента (особенно мерного типа: зенкеров, протяжек, концевых фрез, развертки и фасонного инструмента) во многих случаях непосредственно переносится на обрабатываемые заготовки, обуславливая систематические погрешности формы и размеров обрабатываемых поверхностей. Режущий инструмент изготавливается на специальных инструментальных заводах или в инструментальных цехах достаточно точно, поэтому мало отражается на точности изготовления деталей. Значительно большее влияние на точность обработки детали оказывают погрешности режущего инструмента, связанные с его износом.

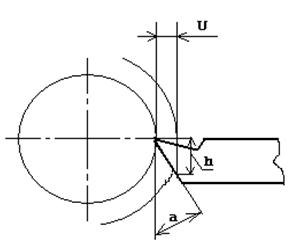

Износ режущего инструмента при работе на настроенных станках приводит к возникновению переменной систематической погрешности обработки. При чистовой обработке заготовок износ резцов происходит по их задней поверхности, что вызывает удаление вершины резца от центра вращения заготовки на величину радиального износа и соответствующее увеличение радиуса обточки (или уменьшение его при расточке). Величину размерного износа инструмента определяют по нормам к обрабатываемой поверхности или (что менее точно) умножением ширины фаски h на тангенс заднего угла a

Рис7.3. Погрешность вызванная износ

В соответствии с общими закономерностями износа при трении скольжения в начальный период работы инструмента, называемый периодом начального износа (участок 1 на рисунке 3.3), износ наиболее интенсивен. В период начального износа происходит приработка режущего лезвия инструмента, сопровождающаяся выкрашиванием отдельных неровностей и заглаживанием штрихов-следов заточки режущих граней. В этот период шероховатость обработанной поверхности обычно постепенно уменьшается. Начальный износ Uни его продолжительность Lн(т. е. продолжительность приработки инструмента) зависят от материалов режущего инструмента и изделия, качества заточки, а также от доводки инструмента и режимов резания. Обычно продолжительность начального износа, выраженная длиной Lнпути резания, находится в пределах 500-2000 м (первая цифра соответствует хорошо доведенным инструментам, вторая - заточенным инструментам).

Второй период износа (участок II) характеризуется нормальным износом инструмента, прямо пропорциональным пути резания. Интенсивность этого периода износа принято оценивать относительным (удельным) износом U0 (мкм/км), определяемым формулой U0 = U/L, где U- размерный износ в микрометрах; L- путь резания в зоне нормального износа в километрах.

Длина Lпути резания в период нормального износа при обработке стали резцами Т15К6 может достигать 50 км.

Третий период износа (участок Ш) соответствует наиболее интенсивному, катастрофическому износу, сопровождающемуся значительным выкрашиванием и поломками инструмента, недопустимыми при нормальной эксплуатации инструмента.

Рисунок 3.3 – Зависимость износа инструмента U от длины пути резания.

Установлено, что при фрезеровании износ режущего инструмента происходит интенсивнее, чем при точении, в связи с неблагоприятными условиями работы инструмента, многократно врезающегося в обрабатываемую заготовку.

При повышении жесткости технологической системы, способствующем уменьшению вибраций, износ режущего инструмента заметно снижается.

Относительный износ резцов при растачивании жаропрочных материалов в 1,5-6 раз больше относительного износа резцов при наружном обтачивании тех же материалов, что объясняется менее благоприятными условиями резания при обработке отверстий.

При увеличении подачи относительный износ несколько возрастает, Так, в процессе точения термообработанной стали 35ХМ резцами Т15К6 при увеличении подачи от 0,1 до 0,28 мм/об и при скорости резания 4,0 м/с (240 м/мин), относительный износ повысился с 15 до 18 мкм/км, т.е. на 20 %. В связи с тем, что общий размерный износ инструмента обратно пропорционален подаче, в ряде случаев увеличение подачи повышает общую размерную стойкость инструмента и при достаточной жесткости технологической системы повышает точность обработки. Применение широких резцов и других инструментов с выглаживающими фасками, позволяющих повысить подачу, способствует росту точности обработки при одновременном повышении ее производительности.

Изменение глубины резания незначительно влияет на относительный износ инструмента.

Заметное влияние на относительный износ оказывает задний угол резца. С увеличением заднего угла с 8 до 15° относительный износ резцов Т15К6 при точении термообработанной стали 35ХМ со скоростью 2,3 м/с (140 м/мин) возрос с 13 до 17 мкм/км, т.е. на 30 %. Это объясняется ослаблением режущей кромки и ухудшением условий отвода теплоты.

7.3 Влияние усилия зажима заготовки на погрешность обработки

При закреплении заготовок в приспособлениях или непосредственно на станке при помощи универсальных устройств часто возникают их общие или местные деформации. Эти деформации обычно вызывают погрешности формы обработанной поверхности. Так, при закреплении тонкостенного кольца в трехкулачковом патроне оно деформируется, принимая форму, показанную на рисунке 3.4, а. После расточки отверстия обработанная поверхность сохраняет правильную форму до открепления заготовок (рисунок 3.4, б). После снятия заготовки из патрона кольцо упруго восстанавливает свою деформированную зажимными силами форму, а обработанная поверхность искажается (рисунок 3.4, в).

Погрешность формы обрабатываемой заготовки, связанная с ее упругой деформацией при закреплении в кулачковых патронах, зависит от числа кулачков. Например, если погрешность геометрической формы тонкостенной втулки после обработки с зажимом в двух кулачках принять за 100 %, то при зажиме в трех кулачках она составит 21 %, в четырех кулачках - 8 %, в шести кулачках - 2 %.

При форме кулачков, соответствующей форме заготовок, и наиболее полном прилегании зажимных поверхностей кулачков к поверхности заготовки погрешность геометрической формы втулки также снижается.

Рисунок 3.4 - Схема возникновения погрешности формы отверстия

тонкостенной втулки: а - упругая деформация втулки при закреплении

в трехкулачковом патроне; б - форма отверстия после расточки;

в - форма отверстия после открепления втулки.

Рассмотренные деформации снижают работоспособность деталей в машинах. Так, некруглость колец может снизить долговечность подшипников качения в несколько раз. Для их уменьшения (что очень важно на отделочных операциях обработки) следует правильно выбирать схему установки и закрепления. Для уменьшения прогиба стенок корпусных деталей, рычагов и других деталей нужно стремиться к тому, чтобы зажимные силы были приложены против установочных элементов приспособления. Так, для уменьшения радиальных деформаций колец применяют их закрепление по

|

|

|

|

Дата добавления: 2014-01-20; Просмотров: 4571; Нарушение авторских прав?; Мы поможем в написании вашей работы!