КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Спиральные сверла

|

|

|

|

Спиральные или, правильнее, винтовые, сверла были впервые показаны на Всемирной торговой выставке в 1867 г. американской фирмой Морзе. До настоящего времени основные особенности их конструкции сохранились практически неизменными.

Из всех известных конструкций сверл спиральные сверла нашли наибольшее применение благодаря следующим достоинствам: 1) хорошему отводу стружки из обрабатываемого отверстия из-за наличия винтовых канавок; 2) положительным передним углам на большей длине главных режущих кромок; 3) большому запасу на переточку, которая производится по задним поверхностям и может выполняться вручную или на специальных заточных станках, в том числе станках-автоматах; 4) хорошему направлению сверла в отверстии из-за наличия калибрующих ленточек на наружной поверхности калибрующей части инструмента.

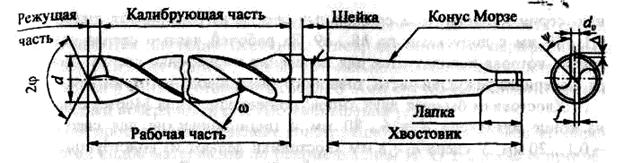

Рис. 4.2. Спиральное сверло

Производство спиральных сверл осуществляется в специализированных цехах или на заводах в условиях крупносерийного или массового производства. Поэтому, несмотря на сложное конструктивное исполнение, себестоимость этих сверл невелика.

Основные конструктивные элементы и геометрические параметры спиральных сверл показаны на рис. 4.2. На конической режущей части с углом 2φ при вершине расположены две главные режущие кромки – линии пересечения винтовых передних и задних поверхностей. Форма задних поверхностей определяется методом заточки. В результате пересечения двух задних поверхностей образуется поперечная режущая кромка, наклоненная к главной режущей кромке под углом ψ. Эта кромка располагается на сердцевине сверла с условным диаметром d0 = (0,15...0,25) d, где d - диаметр сверла. Две вспомогательные режущие кромки лежат на пересечении передних поверхностей и цилиндрических калибрующих ленточек, направляющих сверло в отверстии и образующих калибрующую часть сверла. Угол наклона вспомогательных кромок к оси сверла со определяет в основном величину передних углов у на главных режущих кромках, которые, как будет показано ниже, переменны по величине в разных точках этих кромок.

Для снижения трения калибрующих ленточек о стенки отверстия их ширину f в зависимости от диаметра сверла принимают f = (0,32...0,45)  , a высоту Δ = 0,1...0,3 мм. Во избежание защемления сверла в отверстии предусматривается уменьшение его диаметра к хвостовику – обратная конусность, равная 0,03...0,12 мм на 100 мм длины рабочей части. У сердцевины сверла с целью повышения его прочности и жесткости предусматривается прямая конусность, т.е. увеличение ее диаметра в направлении к хвостовику, равное 1,4... 1,7 мм на 100 мм длины.

, a высоту Δ = 0,1...0,3 мм. Во избежание защемления сверла в отверстии предусматривается уменьшение его диаметра к хвостовику – обратная конусность, равная 0,03...0,12 мм на 100 мм длины рабочей части. У сердцевины сверла с целью повышения его прочности и жесткости предусматривается прямая конусность, т.е. увеличение ее диаметра в направлении к хвостовику, равное 1,4... 1,7 мм на 100 мм длины.

Режущая и калибрующая части сверла составляют его рабочую часть, по длине которой сверла делятся на короткую, среднюю и длинную серии. Стандартные спиральные сверла изготавливают диаметром 0,1...80 мм с допусками по h8...h9. За рабочей частью сверла следует шейка, которая используется для нанесения маркировки сверла: диаметра, материала режущей части, товарного знака завода-изготовителя.

Хвостовики бывают двух типов: конические (типа Морзе) с лапкой на конце для сверл d = 6...80 мм и цилиндрические для сверл d = 0,1...20мм. У сверл d > 8 мм хвостовики делают из конструкционной стали 45 или 40Х, свариваемой с рабочей частью. Для увеличения силы трения в месте крепления сверла в патроне и возможности правки сверл по длине хвостовики термически не обрабатывают. Лапки сверл для упрочнения закаливают, так как они используются для выбивания сверл из отверстия шпинделя станка или из переходной втулки.

Геометрические параметры спиральных сверл. Спиральные сверла имеют сложную геометрию режущей части, что объясняется наличием большого числа кромок и сложных по конфигурации передних и задних поверхностей.

Геометрические параметры спирального сверла рассмотрены ниже.

Угол при вершине 2φ, который играет роль главного угла в плане. У стандартных сверл 2 φ = 116... 120°. При этом главные режущие кромки строго прямолинейны и совпадают с линейчатой образующей винтовой передней поверхности. При заточке сверл угол заточки (2 φ зат ≠2 φ) может быть изменен в пределах от 70 до 135°. При этом режущие кромки становятся криволинейными, меняются соотношение ширины и толщины срезаемой стружки и величины передних углов на главных режущих кромках. Соответственно меняются степень деформации срезаемого припуска, силы и температура резания и условия отвода стружки.

На основании производственного опыта оптимальное значение угла 2ф рекомендуется брать в зависимости от обрабатываемого материала, например, при обработке конструкционных сталей 2 φ = 116... 120°, коррозионно-стойких и высокопрочных сталей 2 φ = 125... 150°, чугуна, бронзы 2 φ = 90... 100°, чугуна высокой твердости 2 φ = 120... 125°, цветных металлов (алюминиевые сплавы, латунь, медь) 2 φ = 125... 140°.

Угол наклона винтовой канавки ω, замеренный на наружном диаметре сверла, является одним из важнейших параметров, определяющих величину передних углов в каждой точке главных режущих кромок. У стандартных сверл этот угол назначается в зависимости от их диаметра: ω = 25...28° для d < 10 мм и ω = 28...32° для d> 10 мм. Так как этот угол оказывает также большое влияние на отвод стружки из зоны резания, то у специальных спиральных сверл его увеличивают до 40...60°.

Однако с увеличением угла со снижается поперечная жесткость сверл, увеличиваются значения передних углов, особенно на периферийных участках режущих кромок, что может сильно ослабить прочность режущего клина и снизить стойкость сверл. В этом случае выполняют подточку передней поверхности с целью уменьшения углов γ.

При проектировании новых конструкций сверл для обработки определенных видов материалов по рекомендациям ИСО значение со при обработке сталей следует брать равным 25...35°, чугунов и других хрупких материалов – 10... 15°, алюминия, меди и других вязких легкообрабатываемых материалов – 35...45°.

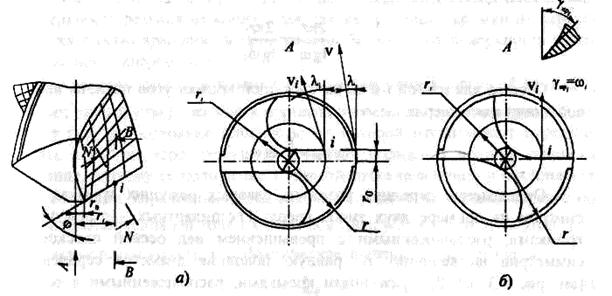

Передний уголγ спиральных сверл имеет переменное значение по длине главных режущих кромок. Это объясняется тем, что передняя поверхность сверла является винтовой линейчатой конволютной, так как она образуется винтовым движением отрезка прямой, наклоненной к оси инструмента (рис. 4.3, а). У стандартных сверл с прямолинейными режущими кромками образующая поверхности совпадает с режущей кромкой и составляет угол φ с осью сверла. При ее винтовом движении траектории каждой точки режущей кромки представляют собой винтовые линии с одним и тем же шагом Р, который можно измерить на наружном диаметре сверла: Р = πd/tgω

Рис. 4.3. Геометрические параметры передней поверхности спирального сверла: а - стандартное сверло; б - сверло с режущими кромками, расположенными в осевой плоскости

Угол наклона главной режущей кромки λ. У стандартных сверл с превышением главных режущих кромок над осевой плоскостью симметрии из-за поворота вектора скорости резания в каждой точке режущих кромок образуется угол наклона λi. Это угол между вектором скорости и нормалью к режущей кромке. Как показали исследования процесса сверления, большие значения угла λi способствуют снижению степени деформации срезаемого металла, а также улучшают отвод стружки от центра сверла.

Задний угол α на главных режущих кромках создается путем заточки перьев сверл по задним поверхностям, которые могут быть оформлены как части плоской, конической или винтовой поверхностей.

У спиральных сверл принято измерять задний угол в цилиндрическом сечении, соосном со сверлом, как угол зазора между касательной к задней поверхности и поверхностью резания. За последнюю, с определенной степенью приближения, принимают в статике плоскость, проходящую через главную режущую кромку перпендикулярно к осевой плоскости сверла, т.е. без учета угла поворота координатных плоскостей на угол ηi. На практике контроль заднего угла а производится с помощью инструментального микроскопа в точке С, лежащей на наружном диаметре, т.е. на ленточке (рис. 4.6, а).

Рис. 4.6. Задние углы в статике α ст и кинематике α к спирального сверла в цилиндрическом сечении

Картина изменения задних углов по длине главных режущих кромок определяется способами заточки, которые должны обеспечить некоторое увеличение αi, с приближением i-й точки к оси сверла. Такое требование объясняется влиянием подачи S на величину кинематического заднего угла α к, которое становится более заметным в точках режущих кромок, расположенных ближе к сердцевине.

|

|

|

|

Дата добавления: 2014-01-20; Просмотров: 2256; Нарушение авторских прав?; Мы поможем в написании вашей работы!