КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Развертки цилиндрические. Конструктивные и геометрические параметры

|

|

|

|

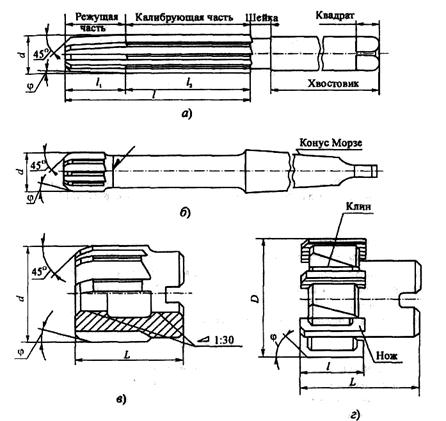

Рабочая часть цилиндрических разверток (рис. 6.1) состоит из режущей и калибрующей частей. На левом торце развертки снимается фаска под углом ф = 45°, которая облегчает вхождение инструмента в отверстие и предохраняет режущие кромки от повреждения. Далее следует заборный конус с углом в плане ф, зубья на котором снимают припуск, заданный на обработку. Фаска и заборный конус составляют режущую часть развертки. Для улучшения условий работы развертки при врезании наименьший диаметр заборного конуса берется несколько меньше диаметра отверстия под развертывание.

Рис. 6.1. Типы цилиндрических разверток:

а - ручная; б - машинная; в - насадная; г - сборная

Угол в плане φ заборного конуса оказывает большое влияние на условия работы развертки, так как он определяет соотношение между шириной b и толщиной t слоя, срезаемого каждым зубом. Из рис. 6.2 следует, что b = t/ sin φ; a = S2 sin φ.

Угол φ также определяет усилие подачи, поскольку

где Rxy – равнодействующая радиальной Ру и осевой Рх составляющих силы резания.

С уменьшением угла φ сила подачи уменьшается и обеспечиваются плавный вход и выход развертки из отверстия. По этим причинам у ручных разверток угол (р принимается равным 1...20. У машинных разверток при обработке сталей φ = 12...15°, чугуна φ = 3...5°, а при обработке глухих отверстий φ = 45°.

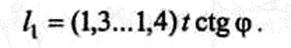

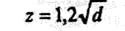

Длина заборного конуса развертки

Калибрующая часть развертки примерно до половины ее длины l2 цилиндрическая. На остальной части она затачивается с небольшой обратной конусностью, т.е. с уменьшением диаметра по направлению к хвостовику развертки. У ручных разверток величина обратной конусности на 100 мм длины равна 0,01...0,05 мм, у машинных разверток при жестком креплении инструмента - 0,04...0,06 мм; при плавающем креплении в патроне – 0,08...0,015 мм. Обратная конусность необходима для уменьшения разбивки отверстия при выходе из него развертки. Так как ее величина мала, то при небольшой длине калибрующей части обратную конусность иногда делают сразу за заборным конусом, не оставляя цилиндрического участка. Общая длина рабочей части разверток: у ручных разверток l = (4...10)d, у машинных l = (0,75...2,0) d.

При обработке отверстий высокой точности необходимо обращать особое внимание на радиальное биение зубьев разверток относительно их оси. Оно замеряется в начале калибрующей части и должно быть не более 0,01... 0,02 мм.

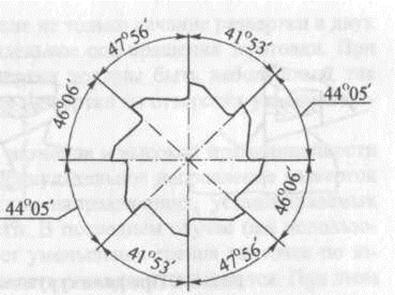

Рис. 6.3. Расположение зубьев развертки (z = 8) по окружности

(ГОСТ 7722-77)

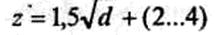

Число зубьев разверток выбирается в зависимости от диаметра d инструмента. Так, например: у цельных разверток:  , а у сборных разверток:

, а у сборных разверток:

С целью облегчения измерения диаметра развертки расчетное значением округляется до ближайшего целого четного числа. Причем у сборных разверток в связи с необходимостью размещения элементов крепления ножей число зубьев уменьшается.

Для снижения огранки и шероховатости поверхности обработанного отверстия расположение зубьев по наружной окружности развертки рекомендуется делать с переменным шагом (рис. 6.3), причем для удобства измерения диаметра развертки накрест расположенные углы берут равными, чтобы режущие кромки противоположных зубьев лежали в диаметральной плоскости.

Кроме значений угловых шагов, указанных на рис. 6.3, возможны и другие их величины, зависящие от диаметра и числа зубьев развертки.

Стружечные канавки у разверток чаще всего прямые, а зубья изготавливают с передним углом γ = 0. При обработке вязких материалов во избежание налипов стружки и вырывов на обработанной поверхности зубья затачивают с положительными углами γ = 5... 10°.

Задний угол, равный α = 5... 12°, получают заточкой задних поверхностей развертки по плоскости, причем в отличие от других видов инструментов меньшее значение этого угла рекомендуется брать при чистовой обработке, а большее – при черновой.

Зубья на заборном конусе затачивают остро, а на калибрующей части у них оставляют узкие цилиндрические направляющие ленточки шириной 0,08...0,40 мм для d = 3...50 мм. Их тщательно доводят, благодаря чему обеспечивается выглаживание микронеровностей обработанной поверхности и предотвращается налипание мелкой стружки, ухудшающей шероховатость поверхности отверстий и снижающей стойкость разверток.

Профиль канавок между зубьями разверток формируется одно- или двухугловыми фрезами с углом θ = 65... 110°. Для средних и крупных разверток с целью лучшего размещения стружки в канавках применяется профиль с вогнутой спинкой. Неравномерность углового шага между зубьями обеспечивается путем изменения глубины канавок при фрезеровании, что достигается специальной настройкой станка. У сборных разверток неравномерность углового шага зубьев создается за счет небольшого изменения направления пазов под ножи относительно оси развертки.

У разверток, предназначенных для обработки отверстий с продольными пазами или прерывистой обрабатываемой поверхностью, делают винтовые канавки с углом наклона со, равным при обработке сталей 12...20°, чугунов 7...8°, легких сплавов 30...45°. Так как при снятии тонких срезов возможно появление отрицательного значения силы подачи, то во избежание самозатягивания и заедания развертки в отверстии направление винтовых канавок инструмента должно быть обратным направлению вращения развертки, т.е. левое при правом вращении и наоборот. При этом шероховатость обработанной поверхности уменьшается, а усилие подачи возрастает. У ручных разверток допускается совпадение направления винтовых канавок с направлением вращения, так как они работают с малой подачей.

Крепление разверток на станке должно обеспечивать совпадение осей развертки, кондукторной втулки и обрабатываемого отверстия. При жестком креплении развертки в шпинделе станка все погрешности вращения (биение, разбивка и т.п.) переносятся на деталь. Лучшие результаты достигаются при креплении разверток в плавающие патроны. Существует множество конструкций таких патронов. Наибольшую точность обеспечивают патроны, допускающие не только качание развертки в двух плоскостях, но и смещение, параллельное оси вращения заготовки. При этом величины перемещения развертки должны быть небольшими, так как в противном случае при выходе развертки из отверстия увеличивается разбивка последнего.

Для получения особо точных размеров и высокой прямолинейности оси отверстий применяют также принудительное направление разверток с помощью гладких цилиндрических направляющих, устанавливаемых впереди или сзади их рабочей части. В последнем случае при использовании кондукторных втулок за счет уменьшения трения ленточек по закаленной поверхности втулок стойкость разверток повышается. При этом диаметры направляющих должны быть больше диаметров разверток.

Допуски на диаметр развертки в связи с тем, что развертки являются чистовым инструментом, обеспечивающим высокую точность по диаметру (JT8...JT6), должны быть очень малыми, примерно в 3 раза меньшими, чем допуски на обрабатываемое отверстие.

При назначении допусков на диаметр развертки необходимо стремиться к выполнению следующих условий:

1) обеспечить размер отверстия детали в пределах допуска δА;

2) допуск на изготовление развертки δр должен быть не очень узким, так как в этом случае резко возрастает стоимость ее изготовления;

3) для повышения стойкости развертки необходимо предусмотреть допуск на износ (переточку) δИ развертки.

Таким образом, необходимо установить верхнее и нижнее отклонения для новой развертки и нижнее - для изношенной развертки. При этом нужно учитывать возможность появления максимальной и минимальной разбивки отверстия, которая может быть положительной или отрицательной.

При положительной разбивке диаметр отверстия после вывода развертки становится больше ее диаметра. Основные причины такой разбивки:

1) несовпадение осей вращения развертки и обрабатываемого отверстия;

2) биение режущих кромок;

3) нарост и мелкая стружка на направляющих ленточках и др.

Отрицательная разбивка проявляется в уменьшении диаметра отверстия после вывода развертки. Она встречается реже и имеет место при обработке тонкостенных заготовок, развертывании отверстий в цветных металлах вследствие упругих деформаций поверхностей отверстий, а также при работе твердосплавных разверток по закаленным сталям из-за высокой температуры резания и термических деформаций детали.

|

|

|

|

Дата добавления: 2014-01-20; Просмотров: 2667; Нарушение авторских прав?; Мы поможем в написании вашей работы!