КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Газопламенная металлизация

Газопламенный метод нанесения покрытий заключается в расплавлении наносимого материала высокотемпературным пламенем, распылении и переносе частиц металла на предварительно подготовленную поверхность детали струей сжатого воздуха или инертного газа. Температура пламени горючих газов в смеси с кислородом находится в пределах 2000—3200 °С. Для газопламенной металлизации применяют материалы в виде проволоки, порошков и шнуров. Шнуры состоят из порошкообразного наполнителя в оболочке из материала, который полностью выгорает в газовом пламени.

Расплавление металла производится восстановительным пламенем, что позволяет по сравнению с электродуговой металлизацией уменьшить выгорание легирующих элементов и обезуглероживание материала и тем самым повысить качество покрытия. Преимуществом газопламенной металлизации является также относительно небольшое окисление металла при его распылении на мелкие частицы, что обеспечивает более высокую плотность и прочность покрытия. Недостаток этого метода — невысокая производительность напыления (2—4 кг металла за час) и более высокая стоимость наплавочных материалов.

В зависимости от назначения детали, ее материала и условий эксплуатации при восстановлении используют различные методы газопламенной металлизации.

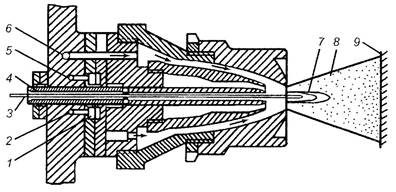

Газопламенное напыление из прутковых материалов. Присадочная проволока 3 расплавляется пламенем 7 смеси горючего газа (ацетилена или пропан-бутана) с кислородом, которые подаются в смесительную камеру 1 соответственно по каналам 5 и 2. По каналу 6 поступает сжатый воздух или инертный газ, который распыляет расплавленный металл в виде насыщенной частицами металла струи 8 и переносит их на напыляемую поверхность 9.

Горелки могут быть ручными и машинными. В проволочных горелках используется проволока диаметром от 1,5 до 5,0 мм.

Рис. 4.52. Схема металлизации проволочным материалом; 1 — смесительная камера; 2 — канал подвода кислорода; 3 — проволока; 4 — направляющая; 5 — канал подвода ацетилена; 6 — воздушный канал; 7 — пламя; 8 — струя газометаллическая; 9 — напыляемая поверхность

Газопламенное напыление порошковых материалов. Этот метод металлизации получил широкое применение благодаря тому, что использование порошковых материалов обеспечивает его дополнительные преимущества. К ним относятся:

— высокая гибкость процесса, что выражается в возможности нанесения покрытий на различные по габаритам изделия;

— отсутствие ограничений на сочетания материалов покрытия и детали, что позволяет восстанавливать детали более широкой номенклатуры и назначения;

— меньшее влияние процесса нанесения покрытия на свойства материала детали и др.

Газопламенному напылению подвергаются изношенные посадочные поверхности валов и корпусных деталей.

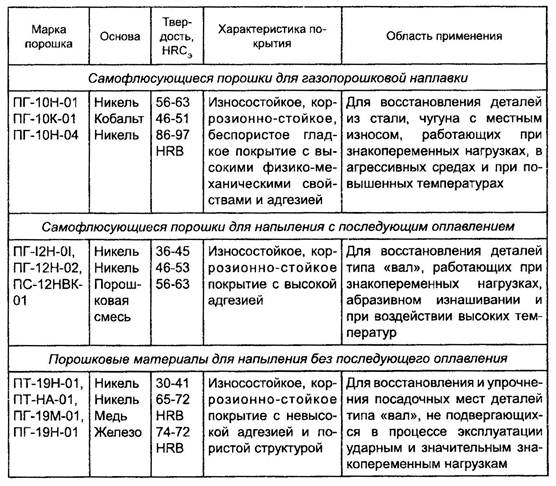

В зависимости от назначения и материала восстанавливаемой детали, условий ее эксплуатации, требований к покрытию и его дополнительной обработке применяют методы газопламенного нанесения покрытий: без оплавления и с оплавлением, которое может выполняться как в процессе напыления, так и после него.(см. табл.)

В зависимости от используемого метода напыления применяются соответствующие порошковые материалы (см. табл.).

Газопламенное напыление без последующего оплавления применяется для восстановления недеформированных деталей с износом до 2,0 мм и сохраненной структурой основного металла, которые в процессе эксплуатации не подвергаются ударам, знакопеременным нагрузкам и высокотемпературному нагреву. Предварительно деталь подогревают горелкой при избытке ацетилена, чтобы предотвратить окисление поверхности. Стальные детали подогревают до 50—100 °С, бронзовые и латунные — до 300 °С.

Напыление без оплавления осуществляется в два этапа: вначале наносится подслой (порошок ПТ-НА-01), а затем основной слой (порошок ПТ-19Н-01 или др.). Основной слой наносят за несколько проходов, при этом толщина покрытия должна быть не больше 2,0 мм на сторону. Фасонные и плоские детали напыляют вручную, а детали типа «вал» — вручную или на механизированных установках с автоматической подачей металлизатора.

Оплавление необходимо для металлизационных покрытий, работающих при ударных нагрузках, так как из-за невысокой прочности сцепления с основным металлом неоплавленные покрытия могут растрескиваться и отслаиваться. Покрытия, подлежащие оплавлению, должны содержать материалы, хорошо смачивающие поверхность детали и обладающие свойством самофлюсования, например порошковые сплавы на основе никеля.

Жидкая фаза, образующаяся при оплавлении покрытия, способствует интенсификации диффузионных процессов между ним и металлом детали. В результате повышаются прочность сцепления, ударная вязкость, износостойкость и плотность материала покрытия. Для оплавления применяют различные источники тепла (ацетиленокислородное пламя, плазменную дугу, токи высокой частоты, лазерный луч, печи с защитно-восстановительной атмосферой и др.). Температура оплавления не должна превышать 1100 °С. Технология оплавления должна исключать перегрев и отслаивание покрытия. После оплавления деталь охлаждают вместе с соответственно нагретой печью.

Напыление с последующим оплавлением применяется для восстановления деталей типа «вал» при толщине покрытия до 2,5 мм. Оплавление выполняется сразу же после напыления. Напыленный участок нагревают до расплавления покрытия, в результате чего оно приобретает блестящую поверхность. Твердость оплавленных покрытий зависит от марки порошка. Они устойчивы против коррозии, абразивного изнашивания, действия высокой температуры и могут применяться для деталей, работающих при знакопеременных и контактных нагрузках.

Схема газопорошкового напыления без оплавления приведена на рис. 4.53.

Рис. 4.53. Схема газопламенного напыления порошкового материала с помощью транспортирующего газа: 1 — смесь кислорода с горючим газом; 2 — транспортирующий газ; 3 — напыляемый порошок; 4 — сопло; 5 — факел; 6 — покрытие; 7 — подложка

Напыление с одновременным оплавлением (газопорошковая наплавка) используется для восстановления деталей с местным износом до 3—5 мм, работающих при знакопеременных и ударных нагрузках, изготовленных из чугуна, конструкционных, коррозионностойких сталей и др. материалов.

Основой установки для напыления порошковых покрытий с одновременным оплавлением является типовая сварочная горелка, дополненная устройством для подачи порошка в газовое пламя. Установки для напыления различаются степенью механизации (ручные и машинные), мощностью (очень малой, малой, средней и большой мощности), способом подачи порошка (инжекторный и безинжекторный).

Технологический процесс восстановления деталей с газопламенным нанесением покрытий в общем случае включает следующие операции:

— предварительный нагрев восстанавливаемой детали до 200—250 °С;

— нанесение подслоя, как основы для наложения основных слоев;

— нанесение основного слоя покрытия с необходимыми физико-механическими свойствами;

— механическая обработка нанесенного слоя и контроль покрытия.

При прочих равных условиях предварительный подогрев детали и нанесение подслоя влияют на прочность сцепления покрытия с основным металлом. Она зависит также от способа подготовки поверхности к напылению, использования терморегулирующих порошков, эффективной мощности пламени, способа и параметров процесса распыления, наличия в материале покрытия поверхностно активных добавок, применяемого оборудования и др. факторов.

Обработка напыленных покрытий твердостью до 40HRCэ осуществляется резанием твердосплавными инструментами и инструментами из сверхтвердых материалов. Токарную обработку рекомендуется выполнять в следующей последовательности: снятие фасок у краев покрытия; проточка нанесенного слоя от середины покрытия к концам детали до устранения неровностей нанесенного слоя или окончательная обработка восстановленной поверхности с требуемой точностью и шероховатостью.

Обработку напыленных поверхностей производят также шлифованием на соответствующих станках (круглошлифовальных, внутри шлифовальных, плоскошлифовальных). В этом случае обязательно применение охлаждающей жидкости, например, 2—3%-ного раствора кальцинированной соды. Шлифование проводится непосредственно после нанесения покрытий или после предварительной токарной обработки. Шлифование напыленных покрытий твердостью до 60HRCэ выполняется кругами из карбида кремния или белого электрокорунда, а при твердости более 60HRCэ — алмазными кругами.

|

|

Дата добавления: 2014-01-20; Просмотров: 6051; Нарушение авторских прав?; Мы поможем в написании вашей работы!