КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Общие сведения и применение

|

|

|

|

Сварные соединения

И допускаемые напряжения

Материалы заклепок

Заклепки изготовляют из стали, меди, латуни, алюминия и других металлов. Материал заклепок должен обладать прежде всего пластичностью и не принимать закалки. Высокая пластичность материала облегчает клепку и способствует равномерному распределению нагрузки по заклепкам.

При выборе материала для заклепок необходимо стремиться к тому, чтобы коэффициенты линейного расширения заклепок и соединяемых деталей были равными или близкими друг другу. В противном случае при колебаниях температуры в соединении появляются температурные напряжения.

Особую опасность представляет сочетание разнородных материалов, которые способны образовывать гальванические пары. Гальванические токи быстро разрушают соединения. Такое явление наблюдается в химическое промышленности и судостроении. Поэтому для скрепления алюминиевых деталей применяют алюминиевые заклепки, для медных – медные.

Допускаемые напряжения для заклепок (табл. 3.1) зависят в основном от характера обработки отверстия (продавленные или сверленные) и характера внешней нагрузки (статическая, динамическая).

Таблица 3.1

Допускаемые напряжения для стальных заклепок при статической нагрузке.

| Род напряжения | Обработка отверстия | Допускаемые напряжения, кгс/см2 | |

| Ст 0 и Ст 2 | Ст 3 | ||

| Срез Срез | Сверление Продавливание | ||

| Смятие Смятие | Сверление Продавливание |

Примечания: 1. При переводе в систему СИ (МПа) данные уменьшить в» 10 раз. 2. При действии переменных нагрузок допускаемые напряжения рекомендуют понижать на 10 – 20%

Сварное соединение – неразъемное. Оно образуется путем сваривания материалов деталей в зоне стыка и не требует никаких вспомогательных элементов (заклепок, болтов и т.д.). Прочность соединения зависит от неоднородности и непрерывности материала сварного шва и окружающей его зоны.

Применяемые в современном машиностроении способы сварки весьма разнообразны. Каждый из них имеет свои конкретные области применения. Из всех способов сварки наиболее широко распространена электрическая. Различают два основных вида электросварки: дуговую и контактную.

Электродуговая сварка основана на использовании тепла электрической дуги для расплавления металла.

Для защиты расплавленного металла от вредного действия окружающего воздуха на поверхность электрода наносят толстую защитную обмазку, которая выделяет большое количество шлака и газа, образуя изолирующую среду. Этим обеспечивают повышение качества металла сварного шва, механические свойства которого могут резко ухудшиться под влиянием кислорода и азота воздуха.

С той же целью производят сварку под слоем флюса по методу, разработанному Институтом электросварки АН УССР. Этот метод в настоящее время является основным методом автоматической сварки. Производительность автоматической сварки под флюсом в 10 ¸ 20 и более раз выше ручной. Повышение производительности достигают за счет применения тока силой от 1000 до 3000 А вместо 200 – 500 А при ручной сварке. Это обеспечивает более рациональное формирование шва.

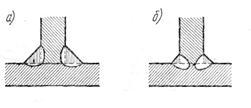

В то время как при ручной сварке образование шва достигается в основном за

счет металла электрода (рис. 36,а), при автоматической сварке шов формируется в

| значительной степени за счет расплавленного основного металла (рис. 36,б), что не только сокращает время, но и значительно снижает расход электродного металла. Автоматическая сварка под слоем флюса |  Рис.3.6

Рис.3.6

|

обеспечивает высокие и, что особенно важно, однородные независящие от индивидуальных качеств сварщика, механические свойства соединений.

За последние годы разработан метод электрошлаковой сварки, при которой источником нагрева служит тепло, выделяющееся при прохождении тока через шлаковую ванну от электрода к изделию. Электрошлаковая сварка предназначена для соединения деталей большей толщины. Толщина свариваемых деталей практически не ограничивается.

Электрошлаковая сварка позволяет заменять сложные и тяжелые цельнолитые и цельнокованые конструкции сварными из отдельных простых отливок, поковок и листов, что значительно облегчает и снижает стоимость производства. Эта сварка применима и для чугунных отливок.

Контактная сварка основана на использовании повышенного сопротивления в стыке деталей и осуществляется несколькими способами.

При стыковой сварке через детали пропускают ток, сила которого достигает нескольких тысяч ампер. Основное количество тепла выделяется в месте стыка, где имеется наибольшее сопротивление; металл в этой зоне разогревается до пластического состояния или даже до поверхностного оплавления. Затем ток выключают, а разогретые детали сдавливают с некоторой силой – происходит сварка металла деталей по всей поверхности стыка. Этот метод рекомендуется применять для соединения встык деталей, площадь поперечного сечения которых сравнительно невелика.

При точечной сварке соединение образуется не по поверхности стыка, а лишь в отдельных точках, к которым подводятся электроды сварочной машины.

При ленточной, или роликовой сварке шов имеет вид узкой непрерывной ленты, расположенной вдоль стыка деталей. Это соединение выполняют с помощью электродов, имеющих форму роликов, которые катятся в направлении стыка.

Точечную и роликовую сварки применяют в соединениях внахлестку, преимущественно для листовых деталей толщиной не более 3 – 4 мм и тонких стержней арматурных сеток. В отличие от точечной, роликовая сварка образует герметичное соединение.

Все рассмотренные способы контактной сварки – высокопроизводительны, их широко применяют в массовом производстве для сварки труб, арматуры, кузовов автомобилей, металлической обшивке железнодорожных вагонов, корпусов самолетов, тонкостенных резервуаров и т.д.

Оценивая сварное соединение, необходимо подчеркнуть, что оно является наиболее совершенным из неразъемных соединений, так как лучше других приближает составные детали к цельным. При сварном соединении проще обеспечиваются условия равнопрочности, снижение массы и стоимости изделия.

В настоящее время сварку применяют не только как способ соединения деталей, но и как технологический способ изготовления самих деталей. Сварные детали во многих случаях с успехом заменяют литые и кованые.

|

|

|

|

Дата добавления: 2014-01-20; Просмотров: 288; Нарушение авторских прав?; Мы поможем в написании вашей работы!