КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Общие сведения. Оценка и применение зубчатых соединений

|

|

|

|

СОЕДИНЕНИЯ ДЕТАЛЕЙ ПОСРЕДСТВОМ ПОСАДОК

Оценка и применение зубчатых соединений

Зубчатые соединения по сравнению со шпоночными обладают рядом преимуществ, главным из которых являются следующие: а) детали лучше центрируются на валах и имеют лучшее направление при осевом перемещении; б) прочность соединения, в особенности при динамических нагрузках, повышается за счет увеличения суммарной рабочей поверхности зубьев по сравнению с поверхностью шпонки, а также за счет уменьшения глубины пазов и равномерного распределения нагрузки по окружности вала.

С ГАРАНТИРОВАННЫМ НАТЯГОМ (ПРЕССОВЫЕ СОЕДИНЕНИЯ)

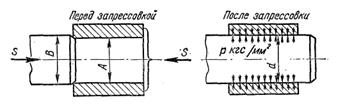

Соединение двух деталей по круговой цилиндрической поверхности можно осуществить непосредственно без применения болтов, шпонок и т.д. Для этого достаточно при изготовлении деталей обеспечить натяг посадки, а при сборке запрессовать одну деталь в другую (рис.4.9).

Натягом d называют отрицательную разность диаметров отверстия и вала: d = А – В. После сборки вследствие упругих и пластических деформаций диаметр посадочных поверхностей становится общим и равным d. При этом на поверхностях посадки возникает удельное давление р и соответствующие ему силы трения. Силы трения обеспечивают неподвижность соединения и позволяют воспринимать как крутящие, так и осевые нагрузки. Защемление вала во втулке позволяет, кроме того, нагружать соединение изгибающим моментом. В инженерной практике такое соединение называют прессовым.

Нагрузочная способность прессового соединения прежде всего зависит от натяга. Величину последнего устанавливают в соответствии с величиной нагрузки.

|

Практически расчетная величина натяга очень невелика, она измеряется микронами и не может быть выполнена точно. Неизбежные погрешности производства приводят к рассеиванию величины натяга, а следовательно, и к рассеиванию нагрузочной способности соединения.

Рис.4.9

Действительный натяг, полученный в соединении, называют технологическим натягом.

Сборку любого прессового соединения выполняют одним из трех способов: прессованием, нагревом втулки, охлаждением вала.

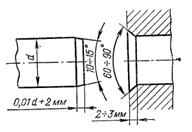

Прессование – распространенный и несложный способ сборки. Однако этот способ имеет существенные недостатки – смятие и частичное срезание (шабровка)

| неровностей контактных поверхностей, возможность неравномерных деформаций деталей и повреждения их торцов. Шабровка и смятие неровностей приводит к ослаблению прочности соединения до полутора раз по сравнению со сборкой нагревом или охлаждением. Для облегчения сборки прессованием и уменьшения шабровки концу вала и краю отверстия рекомендуют придавать коническую форму, как это показано на рис.4.10. |

Рис.4.10

Рис.4.10

|

Шабровка поверхностей контакта устраняется полностью при сборке по методу нагревания втулки (до 200 ¸ 4000С) или охлаждения вала (твердая углекислота – 790С, жидкий воздух – 1960С). Недостатком метода нагревания является возможность изменения структуры металла, появление окалины и коробления.

Метод охлаждения свободен от этих недостатков и поэтому с развитием холодильной техники он получает все более широкое распространение. Необходимую разность температур нагрева втулки или охлаждения вала, обеспечивающую свободную сборку, подсчитывают по формуле

,

,

где d – номинальный диаметр посадки; dmax – наибольший натяг посадки; d0 – минимальный необходимый зазор, обеспечивающий свободную сборку (рекомендуется принимать равным минимальному зазору посадки движения -  a - температурный коэффициент линейного расширения (для стали и чугуна a» 10 × 10-6 0С-1).

a - температурный коэффициент линейного расширения (для стали и чугуна a» 10 × 10-6 0С-1).

|

|

|

|

|

Дата добавления: 2014-01-20; Просмотров: 570; Нарушение авторских прав?; Мы поможем в написании вашей работы!